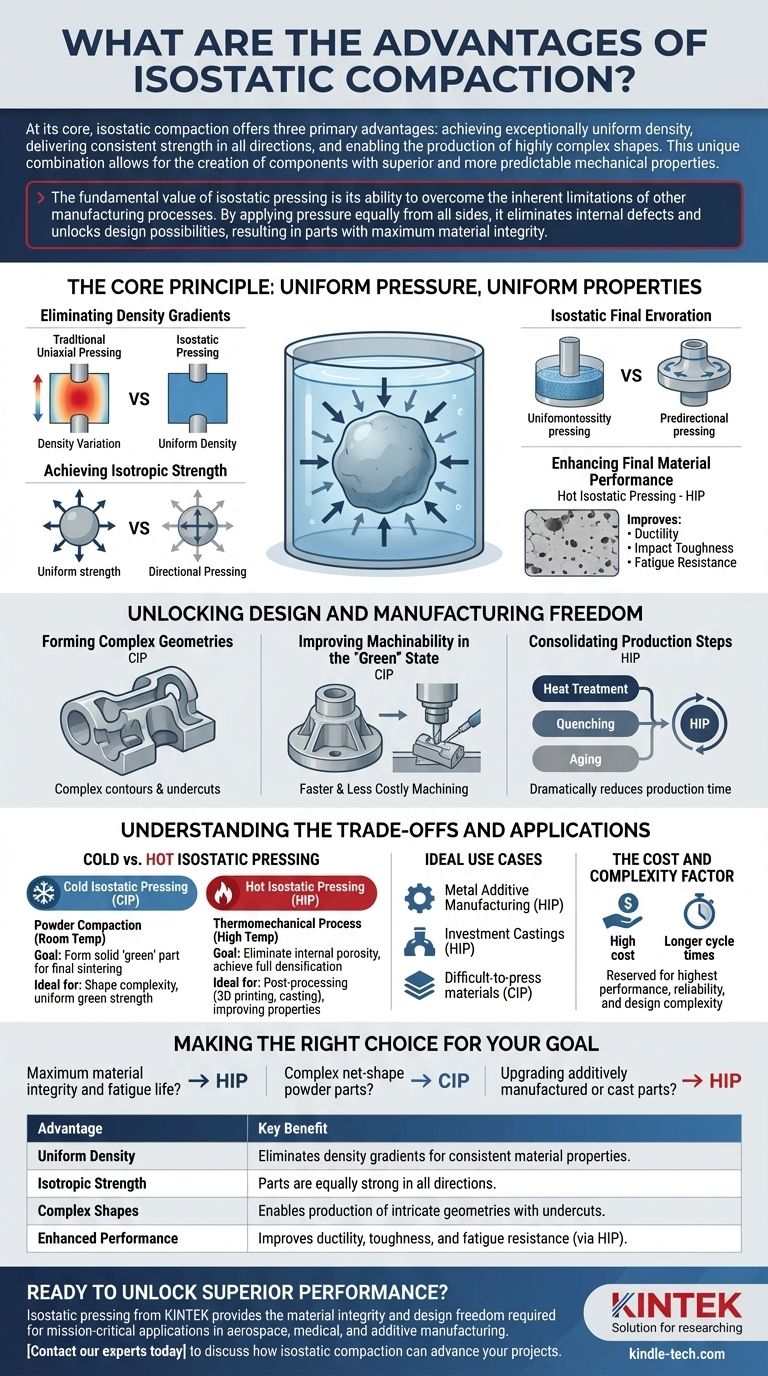

Im Kern bietet die isostatische Verdichtung drei Hauptvorteile gegenüber herkömmlichen Methoden: das Erreichen einer außergewöhnlich gleichmäßigen Dichte, die Bereitstellung einer konstanten Festigkeit in alle Richtungen und die Ermöglichung der Herstellung hochkomplexer Formen. Diese einzigartige Kombination ermöglicht die Herstellung von Komponenten mit überlegenen und besser vorhersagbaren mechanischen Eigenschaften.

Der grundlegende Wert des isostatischen Pressens liegt in seiner Fähigkeit, die inhärenten Einschränkungen anderer Herstellungsverfahren zu überwinden. Durch die gleichmäßige Druckanwendung von allen Seiten werden interne Defekte eliminiert und Designmöglichkeiten erschlossen, was zu Teilen mit maximaler Materialintegrität führt.

Das Kernprinzip: Gleichmäßiger Druck, gleichmäßige Eigenschaften

Das isostatische Pressen funktioniert, indem eine Komponente – entweder als Pulver in einer flexiblen Form oder als vorgeformtes Teil – in eine Flüssigkeit getaucht und diese Flüssigkeit unter Druck gesetzt wird. Dies stellt sicher, dass der Druck gleichmäßig und gleichzeitig auf jede Oberfläche der Komponente ausgeübt wird.

Eliminierung von Dichtegradienten

Beim traditionellen uniaxialen Pressen, bei dem der Druck nur aus einer oder zwei Richtungen ausgeübt wird, erzeugt Reibung zwischen dem Pulver und den Matrizenwänden Dichteschwankungen. Das resultierende Teil ist näher an den Stempeln dichter und in der Mitte weniger dicht. Isostatisches Pressen eliminiert diese Gradienten vollständig und erzeugt eine gleichmäßig dichte Komponente.

Erreichen isotroper Festigkeit

Diese gleichmäßige Dichte führt direkt zu isotropen mechanischen Eigenschaften, was bedeutet, dass das Material in alle Richtungen gleich stark ist. Teile sind frei von den schwachen Achsen oder internen Spannungspunkten, die sich während des gerichteten Pressens oder Gießens bilden können, was sie unter komplexen Belastungsbedingungen wesentlich zuverlässiger macht.

Verbesserung der endgültigen Materialleistung

Bei hohen Temperaturen angewendet (Heißisostatisches Pressen, oder HIP) schließt der Prozess interne Porosität und erzeugt eine gleichmäßige Mikrostruktur. Dies verbessert kritische Eigenschaften wie Duktilität, Schlagzähigkeit und Ermüdungsbeständigkeit erheblich und bringt die Leistung von gegossenen oder 3D-gedruckten Teilen auf das Niveau von gewalzten Materialien.

Erschließung von Design- und Fertigungsfreiheit

Die Verwendung von gleichmäßigem Druck und flexiblen Werkzeugen eröffnet Möglichkeiten, die mit starren Matrizen einfach nicht zu erreichen sind.

Formung komplexer Geometrien

Kaltisostatisches Pressen (CIP) verwendet flexible, elastomere Formen. Dies ermöglicht die Konstruktion von Teilen mit komplexen Konturen, Hinterschneidungen und internen Hohlräumen, die aus einem starren Gesenk, das beim uniaxialen Pressen verwendet wird, unmöglich auszuwerfen wären.

Verbesserung der Bearbeitbarkeit im "Grün"-Zustand

CIP erzeugt ein vorgesintertes Teil (einen "Grünling") mit sehr hoher und gleichmäßiger Festigkeit. Dies ermöglicht die Durchführung komplizierter Bearbeitung am Teil vor dem endgültigen Härten und Sintern, was oft schneller und kostengünstiger ist als die Bearbeitung des vollständig dichten, gehärteten Materials.

Konsolidierung von Produktionsschritten

Heißisostatisches Pressen (HIP) kann so konstruiert werden, dass es mehrere thermische Prozesse in einem kombiniert. Ein einziger HIP-Zyklus kann gleichzeitig Wärmebehandlung, Abschrecken und Alterung umfassen, wodurch Fertigungsschritte konsolidiert und die Gesamtproduktionszeit sowie der Teileumschlag drastisch reduziert werden.

Verständnis der Kompromisse und Anwendungen

Obwohl leistungsstark, ist das isostatische Pressen ein spezifisches Werkzeug für spezifische Herausforderungen. Die Wahl zwischen Kaltisostatischem Pressen (CIP) und Heißisostatischem Pressen (HIP) hängt vollständig vom Ziel ab.

Kalt- vs. Heißisostatisches Pressen

Kaltisostatisches Pressen (CIP) ist eine Pulververdichtungsmethode, die bei oder nahe Raumtemperatur angewendet wird. Ihr Zweck ist es, ein festes "grünes" Teil aus einem Pulver vor dem endgültigen Sintern zu formen. Es wird für Formkomplexität und gleichmäßige Grünfestigkeit gewählt.

Heißisostatisches Pressen (HIP) ist ein thermomechanischer Prozess, der an einem bereits geformten Teil (z. B. aus Guss, additiver Fertigung oder CIP) angewendet wird. Sein Zweck ist es, interne Porosität und Defekte zu eliminieren, eine vollständige Verdichtung zu erreichen und die Materialeigenschaften zu verbessern.

Ideale Anwendungsfälle

HIP ist ein bahnbrechender Nachbearbeitungsschritt für die additive Fertigung von Metallen (3D-Druck), wo es Porosität heilt und schlechte Schichthaftung behebt. Es wird auch verwendet, um interne Hohlräume in Feingussteilen für kritische Luft- und Raumfahrt- oder medizinische Anwendungen zu eliminieren. CIP zeichnet sich bei der Herstellung von Teilen aus schwer zu pressenden Materialien oder weichen Elektrolyten aus.

Der Kosten- und Komplexitätsfaktor

Isostatische Presssysteme stellen eine erhebliche Kapitalinvestition dar, und die Zykluszeiten können länger sein als bei herkömmlichem Pressen. Es ist daher ein Prozess, der für Anwendungen reserviert ist, bei denen die höchstmögliche Leistung, Zuverlässigkeit und Designkomplexität die Kosten rechtfertigen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Verdichtungsstrategie erfordert ein klares Verständnis der Endanforderungen Ihrer Komponente.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialintegrität und Ermüdungslebensdauer liegt: Verwenden Sie HIP als letzten Verdichtungsschritt, um interne Defekte in missionskritischen Komponenten zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer netzförmiger Pulverteile liegt: Verwenden Sie CIP, um komplizierte Geometrien und eine hohe Grünfestigkeit zu erzielen, die mit uniaxialem Pressen nicht erreicht werden können.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung additiv gefertigter oder gegossener Teile liegt: Wenden Sie HIP als Nachbearbeitungsschritt an, um mechanische Eigenschaften zu erzielen, die mit geschmiedeten Materialien vergleichbar sind.

Letztendlich ermöglicht Ihnen das isostatische Pressen die Entwicklung von Materialien und Komponenten, die ein unübertroffenes Maß an Leistung und Zuverlässigkeit erreichen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Gleichmäßige Dichte | Eliminiert Dichtegradienten für konsistente Materialeigenschaften. |

| Isotrope Festigkeit | Teile sind in alle Richtungen gleich stark. |

| Komplexe Formen | Ermöglicht die Herstellung komplexer Geometrien mit Hinterschneidungen. |

| Verbesserte Leistung | Verbessert Duktilität, Zähigkeit und Ermüdungsbeständigkeit (mittels HIP). |

Bereit, die überlegene Leistung für Ihre Komponenten freizuschalten?

Isostatisches Pressen von KINTEK bietet die Materialintegrität und Designfreiheit, die für missionskritische Anwendungen in der Luft- und Raumfahrt, Medizin und additiven Fertigung erforderlich sind. Unser Fachwissen in Laborgeräten und Verbrauchsmaterialien stellt sicher, dass Sie die richtige Lösung für die Verdichtung von Metallpulvern, die Heilung von Porosität in 3D-gedruckten Teilen oder die Herstellung komplexer Keramikkomponenten erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die isostatische Verdichtung Ihre Projekte voranbringen kann.

Visuelle Anleitung

Ähnliche Produkte

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

Andere fragen auch

- Welche Rolle spielt eine industrielle Hochdruck-Handschraubenpresse in einem HHIP-System? Präzise Verdichtung erreichen

- Was ist der Unterschied zwischen HIP und CIP? Ein Leitfaden zu Formgebung vs. Verdichtung

- Was ist der Prozess von CIP und HIP? Formen vs. Verdichten für überlegene Materialien

- Was ist der historische Hintergrund des Heißisostatischen Pressens (HIP)? Von nuklearen Wurzeln zum Industriestandard

- Was ist die entscheidende Rolle einer Kaltisostatischen Presse (CIP)? Verbesserung der Verdichtung von LSTH-Perowskit-Festkörperelektrolyten

- Was ist das isostatische Pressverfahren für Keramiken? Erreichen Sie eine gleichmäßige Dichte für komplexe Teile

- Was sind die Vorteile der Verwendung einer Kalt-Isostatischen Presse für Perowskit-Solarzellen? Leistungssteigerung durch Hochdruck

- Wie trägt eine Kaltisostatische Presse zur Bildung von Grünlingen aus TZC-Molybdänlegierungen bei? Wichtige Verdichtungstipps