Im Kern bietet die Pulvermetallurgie (PM) eine leistungsstarke Kombination aus Wirtschaftlichkeit und Werkstofftechnik, die von anderen Fertigungsverfahren oft unerreicht ist. Sie zeichnet sich durch die Herstellung großer Mengen komplexer, endkonturnaher Teile mit hoher Präzision und minimalem Abfall aus, wodurch Sie die direkten Kontrolle über die endgültigen physikalischen Eigenschaften der Komponente erhalten.

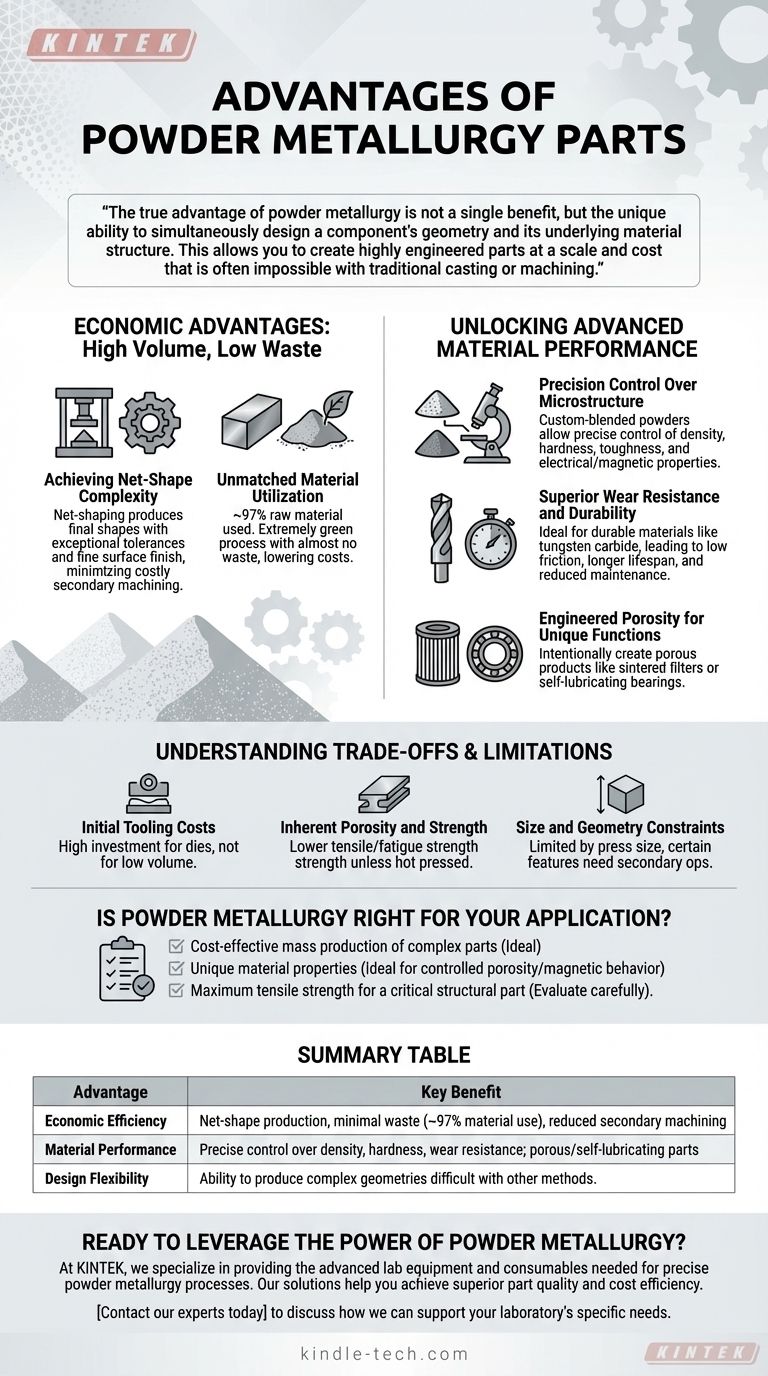

Der wahre Vorteil der Pulvermetallurgie ist nicht ein einzelner Nutzen, sondern die einzigartige Fähigkeit, gleichzeitig die Geometrie einer Komponente und ihre zugrunde liegende Materialstruktur zu gestalten. Dies ermöglicht die Herstellung hochtechnischer Teile in einem Umfang und zu Kosten, die mit traditionellem Gießen oder Zerspanen oft unmöglich sind.

Die wirtschaftlichen Vorteile: Hohes Volumen, geringer Abfall

Die Hauptattraktion der Pulvermetallurgie in vielen Branchen ist ihre Fähigkeit, Teile mit erheblichen Kosteneinsparungen herzustellen, insbesondere in großem Maßstab. Diese Einsparungen ergeben sich aus ihrer Effizienz und ihrem Prozessdesign.

Erreichen von endkonturnaher Komplexität

Beim PM-Verfahren wird Metallpulver in eine Matrize gepresst, die die endgültige Form der Komponente bildet. Dies wird als endkonturnahe Fertigung bezeichnet.

Da die Teile den Prozess mit außergewöhnlichen Toleranzen und einer feinen Oberflächengüte verlassen, wird der Bedarf an kostspieliger und zeitaufwändiger Nachbearbeitung drastisch reduziert oder ganz eliminiert. Dies ist ein enormer Vorteil für komplexe Teile, die andernfalls umfangreiches Fräsen oder Drehen erfordern würden.

Unübertroffene Materialausnutzung

Die Pulvermetallurgie ist ein außergewöhnlich „grüner“ und schlanker Herstellungsprozess.

Etwa 97 % des verwendeten Rohmaterials werden Teil des Endprodukts. Im Gegensatz zu subtraktiven Methoden wie der CNC-Bearbeitung, bei der ein erheblicher Teil eines Metallblocks zu Schrott wird, erzeugt die PM fast keinen Abfall, was die Rohmaterialkosten direkt senkt.

Erschließung fortschrittlicher Materialleistung

Neben den Kosten bietet die Pulvermetallurgie eine einzigartige Plattform zur Entwicklung spezifischer Materialeigenschaften, die mit anderen Methoden schwer oder unmöglich zu erreichen sind.

Präzise Kontrolle über die Mikrostruktur

Der Prozess beginnt mit Pulvern, die individuell gemischt werden können. Dies ermöglicht eine präzise Kontrolle über die Eigenschaften des Endteils, wie Dichte, Härte, Zähigkeit und sogar elektrische oder magnetische Eigenschaften.

Durch die Kontrolle der Mischung, des Verdichtungsdrucks und der Sinteratmosphäre kann eine homogene und gleichmäßige Materialstruktur geschaffen werden, die für ein bestimmtes Leistungsziel optimiert ist.

Überlegene Verschleißfestigkeit und Haltbarkeit

PM ist ideal für die Herstellung von Teilen aus Materialien, die für extreme Haltbarkeit und Hochtemperaturanwendungen bekannt sind, wie Wolframkarbid.

Diese Materialien führen zu Komponenten mit außergewöhnlicher Verschleißfestigkeit und einem niedrigen Reibungskoeffizienten. Dies führt zu einer längeren Lebensdauer und reduziertem Wartungsaufwand für Teile, die in anspruchsvollen Anwendungen wie Automotoren und Industriewerkzeugen eingesetzt werden.

Gezielte Porosität für einzigartige Funktionen

Eine einzigartige Fähigkeit der Pulvermetallurgie ist die Möglichkeit, absichtlich poröse Produkte herzustellen.

Diese kontrollierte Porosität ermöglicht die Herstellung von Komponenten wie Sinterfiltern, die Gas oder Flüssigkeit durchlassen. Sie ermöglicht auch die Herstellung von selbstschmierenden Lagern, bei denen die Poren mit Öl imprägniert sind, das während des Betriebs freigesetzt wird.

Abwägung von Kompromissen und Einschränkungen

Obwohl leistungsstark, ist PM nicht die Lösung für jede Anwendung. Das Verständnis ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Anfängliche Werkzeugkosten

Die gehärteten Stahlmatrizen, die zum Verdichten des Metallpulvers erforderlich sind, sind in Design und Herstellung teuer. Diese hohen Anfangsinvestitionen bedeuten, dass die Pulvermetallurgie im Allgemeinen für Kleinserien nicht kostengünstig ist. Ihre wirtschaftlichen Vorteile werden in der Großserienfertigung realisiert.

Inhärente Porosität und Festigkeit

Sofern keine Sekundärprozesse wie Heißpressen angewendet werden, enthalten PM-Teile typischerweise eine geringe Restporosität. Dies kann zu einer geringeren Zug- und Ermüdungsfestigkeit im Vergleich zu einem vollständig dichten Teil aus gewalztem Stabmaterial oder einem Schmiedeteil führen. Für hochbeanspruchte strukturelle Anwendungen muss dieser Kompromiss sorgfältig bewertet werden.

Größen- und Geometriebeschränkungen

Der Prozess ist durch die Größe der Presse und die Praktikabilität des Matrizendesigns begrenzt. Sehr große Komponenten sind typischerweise nicht realisierbar. Darüber hinaus können bestimmte geometrische Merkmale wie Hinterschneidungen oder Gewinde senkrecht zur Pressrichtung nicht geformt werden und müssen in einem sekundären Arbeitsgang hinzugefügt werden.

Ist Pulvermetallurgie das Richtige für Ihre Anwendung?

Die Wahl des richtigen Fertigungsverfahrens hängt vollständig von Ihrem primären Ziel ab. Nutzen Sie diese Punkte als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion komplexer Teile liegt: PM ist eine ideale Wahl, da ihre endkonturnahe Fertigungsfähigkeit Materialabfälle und kostspielige Nachbearbeitung minimiert.

- Wenn Ihr Hauptaugenmerk auf einer Komponente mit einzigartigen Materialeigenschaften (z. B. kontrollierte Porosität oder spezifisches magnetisches Verhalten) liegt: PM bietet ein Maß an mikrostruktureller Kontrolle, das mit anderen Methoden schwer zu erreichen ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Zugfestigkeit für ein kritisches Strukturteil liegt: Sie müssen sorgfältig prüfen, ob ein PM-Teil Ihren Spezifikationen entspricht oder ob ein vollständig dichtes geschmiedetes oder bearbeitetes Bauteil besser geeignet ist.

Durch das Verständnis dieser Mischung aus Wirtschaftlichkeit und Werkstofftechnik können Sie die Pulvermetallurgie nutzen, um komplexe Fertigungsherausforderungen zu lösen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Wirtschaftlichkeit | Endkonturnahe Fertigung, minimale Abfälle (~97 % Materialausnutzung), reduzierte Nachbearbeitung |

| Materialleistung | Präzise Kontrolle über Dichte, Härte und Verschleißfestigkeit; Herstellung poröser oder selbstschmierender Teile |

| Designflexibilität | Möglichkeit zur Herstellung komplexer Geometrien, die mit anderen Methoden schwierig sind |

Bereit, die Leistungsfähigkeit der Pulvermetallurgie für Ihre Komponenten zu nutzen?

Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die für präzise pulvermetallurgische Prozesse benötigt werden. Egal, ob Sie neue Materialien entwickeln oder die Produktion skalieren, unsere Lösungen helfen Ihnen, eine überragende Teilequalität und Kosteneffizienz zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors an die Pulvermetallurgie unterstützen und Ihnen helfen können, das volle Potenzial dieser innovativen Fertigungsmethode auszuschöpfen.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

Andere fragen auch

- Wie viel Energie verbraucht das Heißisostatische Pressen? Erschließen Sie Netto-Energieeinsparungen in Ihrem Prozess

- Was sind einige der attraktiven Eigenschaften von heißisostatisch verdichteten Produkten? Erreichen Sie perfekte Dichte und überlegene Leistung

- Was ist der historische Hintergrund des Heißisostatischen Pressens (HIP)? Von nuklearen Wurzeln zum Industriestandard

- Was ist der HIP-Materialprozess? Nahezu perfekte Dichte und Zuverlässigkeit erreichen

- Was ist das Prinzip des Heißisostatischen Pressens? 100 % Dichte und überragende Leistung erzielen