Im Kern bietet das Sintern die Möglichkeit, starke, komplexe Metallteile herzustellen, ohne das Material zu schmelzen. Die Hauptvorteile liegen in der Erzielung verbesserter Materialeigenschaften, der Ermöglichung der Massenproduktion komplizierter Geometrien und der Bereitstellung eines äußerst kosteneffizienten und wiederholbaren Herstellungsprozesses, insbesondere für Anwendungen mit hohem Volumen.

Das Sintern ist mehr als nur eine Fertigungstechnik; es ist ein Prozess der Materialumwandlung. Durch das Erhitzen von verdichtetem Metallpulver unter seinen Schmelzpunkt wird seine innere Struktur grundlegend neu konstruiert, um eine dichte, starke Komponente mit Eigenschaften zu schaffen, die oft überlegen gegenüber dem Basismaterial sind.

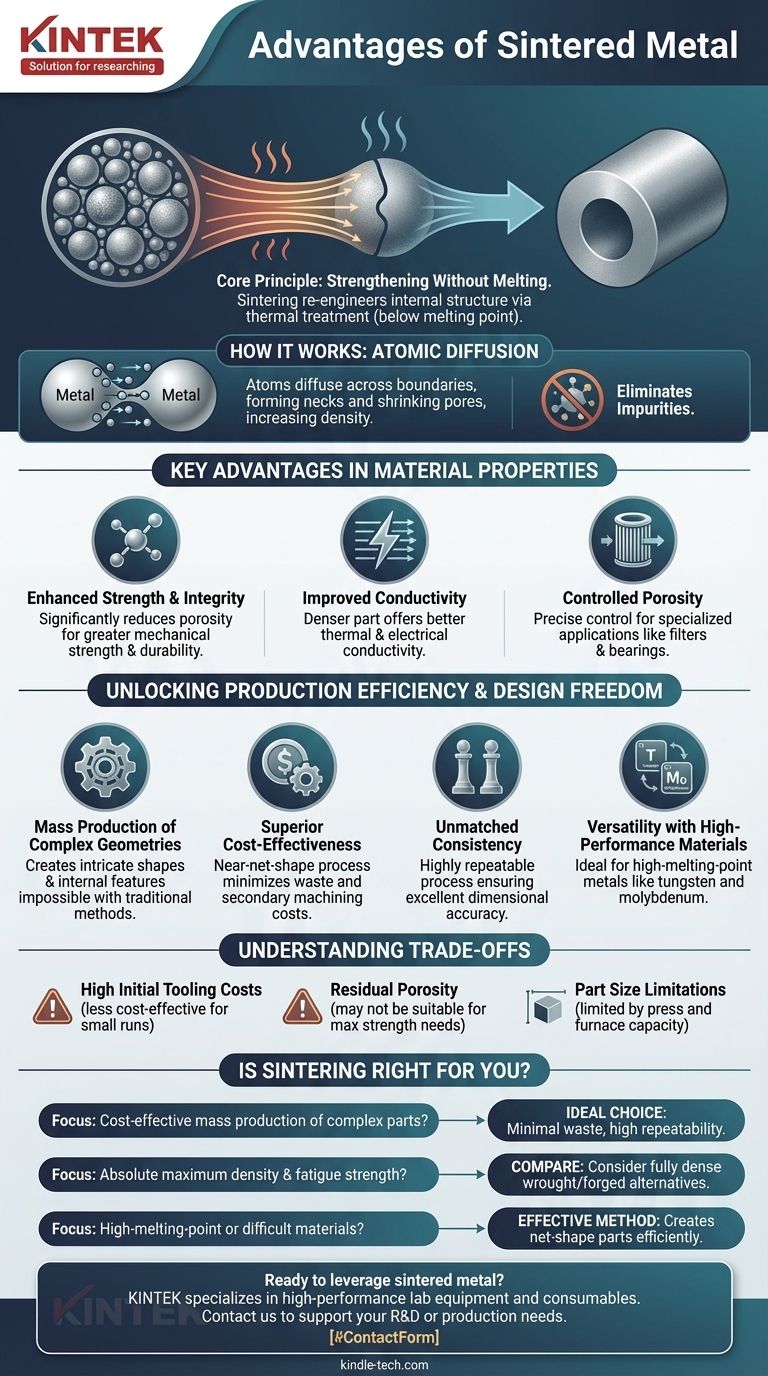

Das Kernprinzip: Stärkung ohne Schmelzen

Das Sintern ist eine Wärmebehandlung, die auf ein verdichtetes Pulver angewendet wird. Das Ziel ist es, eine zusammenhängende, feste Masse zu erzeugen, ohne das Material zu verflüssigen.

Wie es funktioniert: Atomare Diffusion

Der Prozess funktioniert, indem das Material auf eine Temperatur erhitzt wird, bei der die Atome in den Metallpartikeln mobil genug werden, um über die Grenzen benachbarter Partikel zu diffundieren.

Diese atomare Diffusion erzeugt „Hälse“ oder Brücken zwischen den Partikeln. Während diese Hälse wachsen, schrumpfen die Poren zwischen den Partikeln, und das gesamte Teil wird dichter und fester.

Beseitigung von Verunreinigungen

Die Hochtemperaturbedingungen dienen auch dazu, Verunreinigungen wie Schmiermittel, die im anfänglichen Verdichtungsstadium verwendet wurden, sowie Oberflächenoxide auf den Pulverpartikeln abzubrennen. Dies führt zu einem saubereren, robusteren Endprodukt.

Wesentliche Vorteile bei den Materialeigenschaften

Das Sintern verbessert direkt die physikalischen und mechanischen Eigenschaften der fertigen Komponente.

Erhöhte Festigkeit und Integrität

Durch die signifikante Reduzierung der Porosität – des leeren Raums zwischen den ursprünglichen Pulverpartikeln – schafft das Sintern eine dichtere, solidere Struktur. Dies führt direkt zu größerer mechanischer Festigkeit, Integrität und Haltbarkeit.

Verbesserte Leitfähigkeit

Ein dichteres Teil mit starken Bindungen zwischen den Partikeln bietet einen klareren Weg für die Energieübertragung. Dies führt im Vergleich zum anfänglichen, unverdichteten Pulver zu einer verbesserten thermischen und elektrischen Leitfähigkeit.

Kontrollierte Porosität für spezielle Anwendungen

Obwohl das übliche Ziel die Reduzierung der Porosität ist, ermöglicht der Prozess eine präzise Kontrolle darüber. Für Anwendungen wie Filter oder selbstschmierende Lager kann ein bestimmter Grad an miteinander verbundener Porosität gezielt beibehalten werden.

Erschließung von Produktionseffizienz und Designfreiheit

Über die Materialwissenschaft hinaus bietet das Sintern erhebliche Vorteile für die Fertigung und das Design.

Massenproduktion komplexer Geometrien

Das Sintern eignet sich hervorragend zur Herstellung von Teilen mit komplizierten Formen, inneren Kanälen oder Merkmalen, die mit herkömmlichen Bearbeitungs- oder Gussverfahren schwierig, teuer oder unmöglich herzustellen sind.

Überlegene Kosteneffizienz bei Skalierung

Der Prozess ist nahezu endkonturnahe (near-net-shape), was bedeutet, dass das ursprüngliche Teil sehr nahe an seinen endgültigen Abmessungen geformt wird. Dies reduziert den Materialabfall drastisch und minimiert den Bedarf an kostspieliger Nachbearbeitung, was es für mittlere bis hohe Produktionsvolumina sehr wirtschaftlich macht.

Unübertroffene Konsistenz und Präzision

Das Sintern ist ein hochgradig wiederholbarer Prozess, der eine ausgezeichnete Maßgenauigkeit und Toleranzkontrolle von Teil zu Teil liefert. Diese Konsistenz ist entscheidend für die automatisierte Montage und Hochleistungsanwendungen.

Vielseitigkeit mit Hochleistungsmaterialien

Der Prozess ist einzigartig geeignet für Materialien mit extrem hohen Schmelzpunkten, wie Wolfram und Molybdän. Das Sintern ermöglicht es, diese Materialien zu festen Teilen zu formen, ohne die enormen Energie- und technischen Herausforderungen, die mit ihrem Schmelzen verbunden sind.

Die Kompromisse verstehen

Kein Prozess ist universell überlegen. Es ist entscheidend, die Grenzen des Sinterns zu verstehen, um eine fundierte Entscheidung zu treffen.

Hohe anfängliche Werkzeugkosten

Die Matrizen und Werkzeuge, die zum Verdichten des Pulvers erforderlich sind, können teuer sein. Dies macht das Sintern für sehr kleine Produktionsläufe oder einmalige Prototypen weniger kosteneffizient.

Restporosität

Obwohl das Sintern die Porosität drastisch reduziert, eliminiert es diese möglicherweise nicht vollständig. Für die anspruchsvollsten Anwendungen, die die absolut höchste Festigkeit und Ermüdungsbeständigkeit erfordern, können vollständig dichte Materialien, die durch Schmieden oder Bearbeiten aus Stangenmaterial hergestellt wurden, immer noch einen Vorteil haben.

Begrenzungen der Teilgröße

Die Größe eines gesinterten Teils wird durch die Kapazität der Verdichtungspresse und die Größe des Sinterofens begrenzt. Dies beschränkt den Prozess typischerweise auf kleine und mittelgroße Komponenten.

Ist Sintern die richtige Wahl für Ihr Projekt?

Nutzen Sie diese Richtlinien, um festzustellen, ob das Sintern mit Ihrem Hauptziel übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Massenproduktion komplexer Teile liegt: Das Sintern ist eine ideale Wahl, da es minimale Abfälle und hohe Wiederholbarkeit für komplizierte Designs bietet.

- Wenn Ihr Hauptaugenmerk darauf liegt, die absolut höchste Materialdichte und Ermüdungsfestigkeit zu erreichen: Sie sollten die Eigenschaften einer gesinterten Komponente sorgfältig mit denen einer vollständig dichten, geschmiedeten oder umgeformten Alternative vergleichen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Materialien mit hohem Schmelzpunkt oder schwer zu bearbeitenden Materialien liegt: Das Sintern ist eine der effektivsten und effizientesten Methoden, um endkonturnahe Teile herzustellen.

Durch die Nutzung kontrollierter Wärme zur Bindung von Partikeln ermöglicht Ihnen das Sintern, überlegene Komponenten von Grund auf neu aufzubauen.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Verbesserte Materialeigenschaften | Erzeugt stärkere, dichtere Teile mit verbesserter thermischer/elektrischer Leitfähigkeit. |

| Designfreiheit | Ermöglicht die Massenproduktion komplizierter Formen und innerer Merkmale. |

| Kosteneffizienz | Nahezu endkonturnaher Prozess minimiert Materialabfall und Nachbearbeitung. |

| Hohe Wiederholbarkeit | Liefert ausgezeichnete Maßgenauigkeit und Konsistenz für die Volumenproduktion. |

| Materialvielfalt | Ideal für hochschmelzende Metalle wie Wolfram und Molybdän. |

Sind Sie bereit, die Kraft des Sintermetalls für Ihre Komponenten zu nutzen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der Hochleistungslaborgeräte und Verbrauchsmaterialien, die für fortschrittliche Fertigungsprozesse wie das Sintern erforderlich sind. Egal, ob Sie in der F&E oder in der Großserienproduktion tätig sind, unsere Lösungen können Ihnen helfen, eine überlegene Teilequalität zu erzielen, Kosten zu senken und neue Designmöglichkeiten zu erschließen.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie wir Ihr Labor und Ihre Produktionsanforderungen unterstützen können. Lassen Sie uns gemeinsam überlegene Komponenten bauen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Kundenspezifische PTFE-Teflon-Teilehersteller für säure- und alkalibeständige chemische Pulvermaterialschaufeln

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Thermisch verdampfter Wolframdraht für Hochtemperaturanwendungen

Andere fragen auch

- Warum ist eine Hochvakuumumgebung in Sinteranlagen für TiAl-Legierungen notwendig? Sicherstellung einer hochreinen Metallbindung

- Warum müssen Grünteile, die im Binder-Jetting-Verfahren hergestellt werden, in einem Vakuum-Sinterofen behandelt werden?

- Welche Faktoren beeinflussen die Schrumpfung beim Sintern? Maßhaltigkeit bei Präzisionsteilen kontrollieren

- Was ist Vakuumsintern? Erreichen Sie unübertroffene Reinheit und Leistung für fortschrittliche Materialien

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen