Für die meisten technischen Anwendungen liegt eine Standardbeschichtungsdicke typischerweise zwischen 0,0005 Zoll und 0,0015 Zoll (0,012 mm bis 0,038 mm). Diese Dicke bietet eine langlebige und funktionale Oberfläche mit einer Härte von ca. 48 bis 52 Rockwell C, geeignet für eine Vielzahl industrieller Anwendungen.

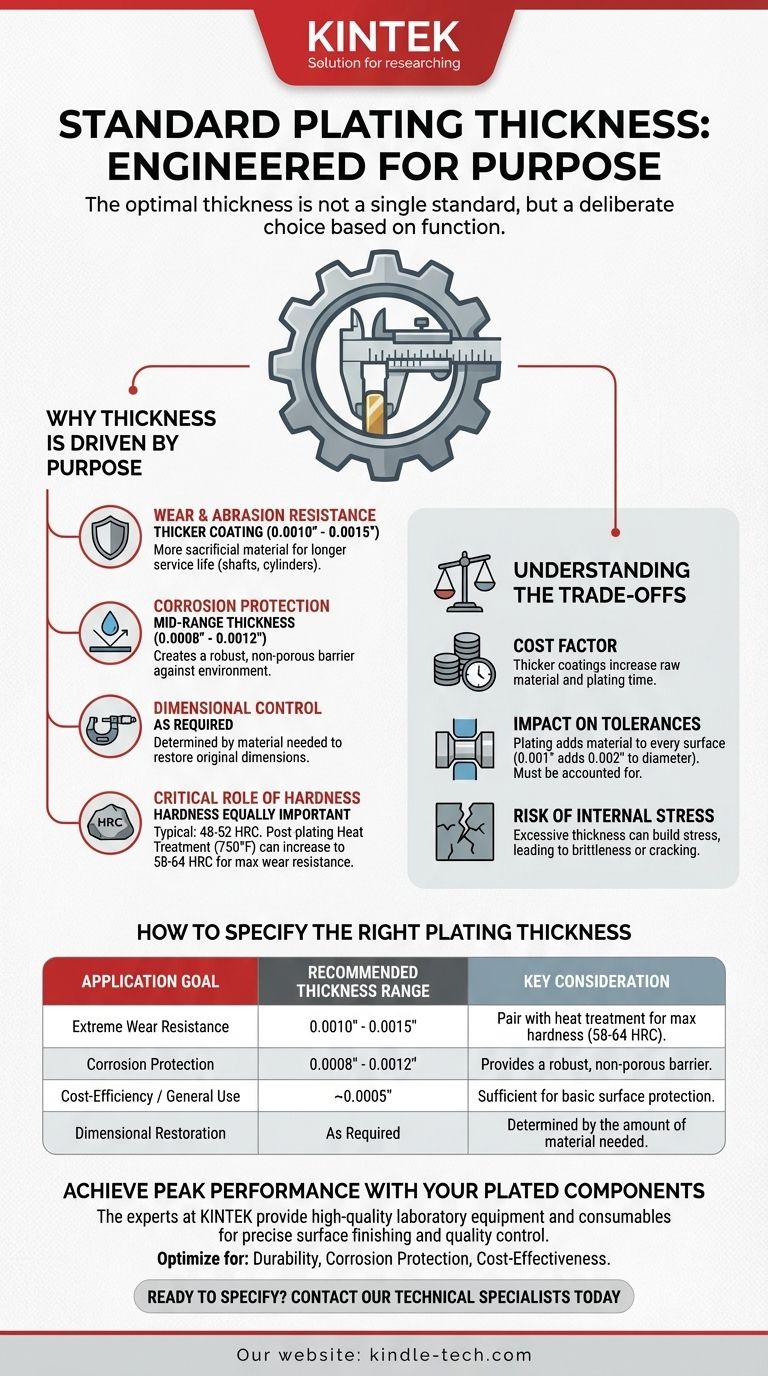

Das Konzept einer einzelnen "Standard"-Beschichtungsdicke ist irreführend. Die optimale Dicke ist keine feste Zahl, sondern eine bewusste technische Entscheidung, die ausschließlich von der beabsichtigten Funktion, der Umgebung und den Leistungsanforderungen des Teils abhängt.

Warum die Dicke vom Zweck abhängt

Obwohl es einen allgemeinen Bereich gibt, hängt die spezifische Dicke, die Sie innerhalb dieses Bereichs – oder sogar außerhalb – wählen, davon ab, was die Beschichtung leisten soll. Die Funktion der Beschichtung ist der kritischste Faktor bei ihrer Spezifikation.

Beschichtung für Verschleiß- und Abriebfestigkeit

Für Komponenten, die Reibung oder abrasivem Verschleiß ausgesetzt sind, ist eine dickere Beschichtung im Allgemeinen besser.

Eine größere Dicke bietet mehr Opfermaterial und verlängert die Lebensdauer des Teils, bevor das Grundmetall freigelegt wird. Dies ist üblich für Wellen, Hydraulikzylinder und Gleitkomponenten.

Beschichtung für Korrosionsschutz

Das Hauptziel des Korrosionsschutzes ist es, eine vollständige, nicht-poröse Barriere zwischen dem Substrat und seiner Umgebung zu schaffen.

Selbst eine relativ dünne Beschichtung kann einen ausgezeichneten Schutz bieten, aber eine größere Dicke erhöht die Robustheit und hilft sicherzustellen, dass keine mikroskopisch kleinen Poren vorhanden sind, die zu Korrosionsstellen werden könnten.

Beschichtung zur Maßhaltigkeit

Beschichtungen werden oft verwendet, um verschlissene oder falsch bearbeitete Teile auf ihre ursprünglichen Maße zurückzuführen.

In diesen Fällen entfällt der "Standard". Die Dicke wird durch die Materialmenge bestimmt, die hinzugefügt werden muss, um die endgültige Maßtoleranz zu erreichen.

Die kritische Rolle der Härte

Die Dicke ist nur die halbe Gleichung der Leistung. Die Härte der Beschichtung ist für die Haltbarkeit ebenso wichtig.

Wie bereits erwähnt, hat eine typische technische Beschichtung eine Härte von 48-52 Rockwell C. Nachbehandlungsverfahren wie eine einstündige Wärmebehandlung bei ca. 750°F (400°C) können diese jedoch erheblich auf 58-64 Rockwell C erhöhen, was die Verschleißfestigkeit dramatisch verbessert.

Die Kompromisse verstehen

Die Wahl einer Beschichtungsdicke ist eine Übung, bei der die Leistung mit praktischen Einschränkungen in Einklang gebracht werden muss. Einfach die dickstmögliche Beschichtung zu wählen, ist oft ein Fehler.

Der Kostenfaktor

Die Beschichtung ist ein additiver Prozess. Eine dickere Beschichtung erfordert mehr Rohmaterial und deutlich mehr Zeit im Beschichtungsbad, beides erhöht direkt die Betriebskosten.

Auswirkungen auf enge Toleranzen

Die Beschichtung fügt Material zu jeder Oberfläche hinzu. Dies muss im ursprünglichen Design berücksichtigt werden, insbesondere bei Teilen mit engen Toleranzen, Gewinden oder Passflächen. Eine 0,001 Zoll dicke Beschichtung fügt dem Durchmesser einer Welle 0,002 Zoll hinzu.

Risiko von Eigenspannungen

Mit zunehmender Beschichtungsdicke können sich Eigenspannungen innerhalb der Beschichtung aufbauen. Wenn sie nicht richtig gehandhabt werden, können übermäßig dicke Beschichtungen spröde werden, was zu Rissen oder schlechter Haftung am Grundmaterial führen kann.

Wie man die richtige Beschichtungsdicke spezifiziert

Ihre endgültige Spezifikation sollte eine bewusste Wahl sein, die auf der spezifischen Anwendung und dem Budget des Teils basiert.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit liegt: Spezifizieren Sie eine Dicke am oberen Ende des Bereichs (0,0010" bis 0,0015") und erwägen Sie eine Wärmebehandlung nach der Beschichtung für maximale Härte.

- Wenn Ihr Hauptaugenmerk auf Korrosionsschutz liegt: Eine mittlere Dicke (0,0008" bis 0,0012") bietet eine robuste und zuverlässige Barriere für die meisten industriellen Umgebungen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für den allgemeinen Gebrauch liegt: Eine Dicke am unteren Ende des Bereichs (0,0005") ist oft ausreichend, um grundlegenden Oberflächenschutz und ein haltbares Finish zu bieten.

- Wenn Ihr Hauptaugenmerk auf der Wiederherstellung von Teiledimensionen liegt: Die erforderliche Dicke ist einfach die Materialmenge, die benötigt wird, um das Teil wieder in seine spezifizierte Toleranz zu bringen.

Letztendlich ist die richtige Beschichtungsdicke diejenige, die Ihre Leistungsziele erfüllt, ohne die Lösung zu überentwickeln.

Zusammenfassungstabelle:

| Anwendungsziel | Empfohlener Dickenbereich | Wichtige Überlegung |

|---|---|---|

| Extreme Verschleißfestigkeit | 0,0010" - 0,0015" | Kombinieren Sie mit Wärmebehandlung für maximale Härte (58-64 HRC). |

| Korrosionsschutz | 0,0008" - 0,0012" | Bietet eine robuste, nicht-poröse Barriere. |

| Kosteneffizienz / Allgemeiner Gebrauch | ~0,0005" | Ausreichend für grundlegenden Oberflächenschutz. |

| Maßwiederherstellung | Nach Bedarf | Bestimmt durch die benötigte Materialmenge. |

Erzielen Sie Spitzenleistung mit Ihren beschichteten Komponenten

Die Wahl der richtigen Beschichtungsdicke ist entscheidend für die Langlebigkeit und Zuverlässigkeit Ihrer Teile. Die Experten von KINTEK helfen Ihnen gerne bei der Navigation durch diese Spezifikationen. Wir bieten hochwertige Laborgeräte und Verbrauchsmaterialien, die für präzise Oberflächenveredelung und Qualitätskontrolle unerlässlich sind.

Lassen Sie uns Ihnen helfen, Ihren Prozess zu optimieren für:

- Haltbarkeit: Wählen Sie die ideale Dicke und Härte für maximale Verschleißfestigkeit.

- Korrosionsschutz: Sorgen Sie für eine makellose, schützende Barriere für raue Umgebungen.

- Kosteneffizienz: Vermeiden Sie Überentwicklung und kontrollieren Sie Ihr Projektbudget.

Bereit, die perfekte Beschichtung für Ihre Anwendung zu spezifizieren? Kontaktieren Sie noch heute unsere technischen Spezialisten, um Ihre Projektanforderungen zu besprechen und zu entdecken, wie KINTEKs Lösungen die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vertikaler Labortiegelofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln

- Was ist Vakuumsintern? Erreichen Sie unübertroffene Reinheit und Leistung für fortschrittliche Materialien

- Welche Faktoren beeinflussen die Schrumpfung beim Sintern? Maßhaltigkeit bei Präzisionsteilen kontrollieren

- Wie wirkt sich eine präzise Temperaturkontrolle auf FeCoCrNiMnTiC-Hochentropielegierungen aus? Beherrschen Sie die mikros strukturelle Entwicklung

- Warum ist eine Hochvakuumumgebung in Sinteranlagen für TiAl-Legierungen notwendig? Sicherstellung einer hochreinen Metallbindung