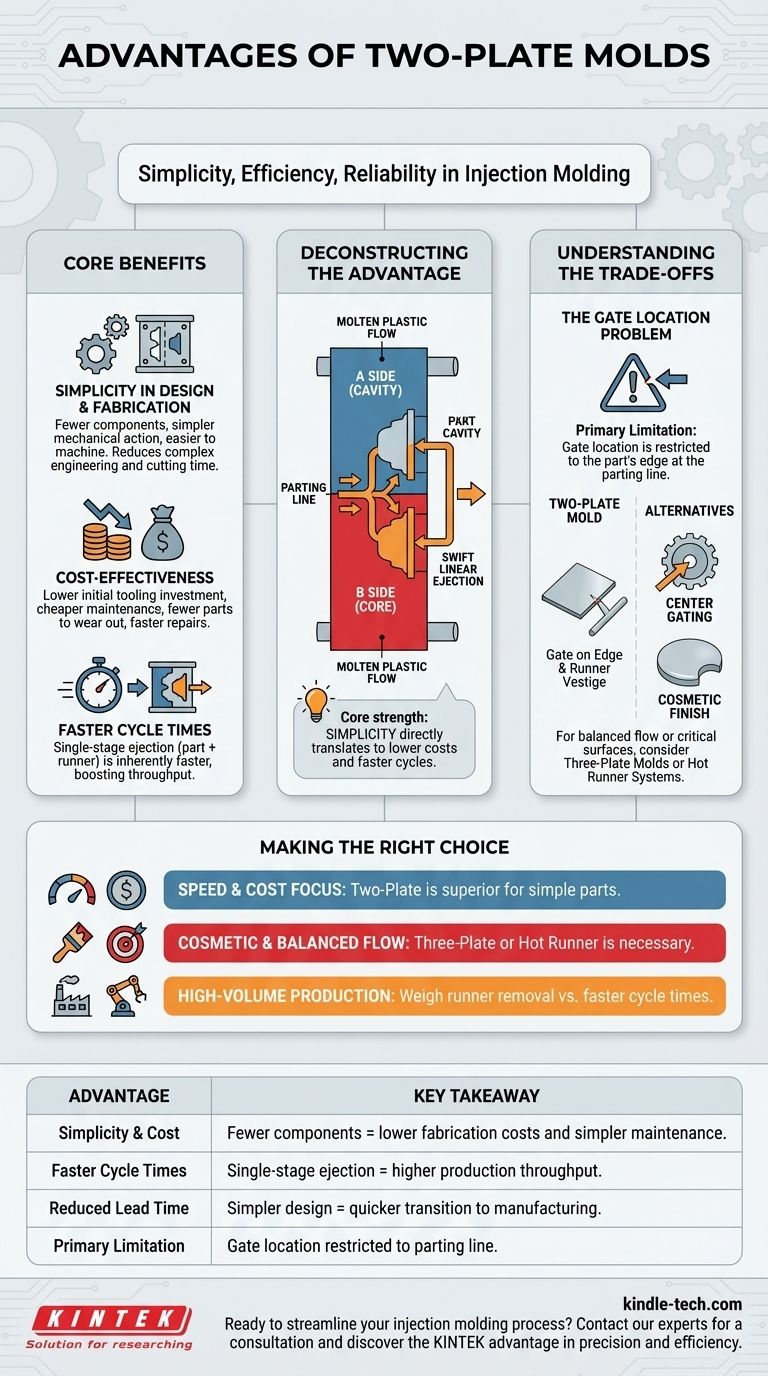

In der Welt des Spritzgusses gilt die Zweiplattenform aufgrund ihrer unkomplizierten Effizienz und Zuverlässigkeit als grundlegendes Design. Ihre Hauptvorteile sind eine einfache, kostengünstige Konstruktion, schnellere Produktionszykluszeiten im Vergleich zu komplexeren Designs und eine deutlich kürzere Vorlaufzeit von der Entwicklung bis zur Fertigung.

Die Kernstärke einer Zweiplattenform liegt in ihrer Einfachheit. Dieses grundlegende Design führt direkt zu geringeren Herstellungskosten und schnelleren Produktionszyklen und macht sie zur effizientesten Wahl für Teile, bei denen die Angussstelle an der Trennebene verwaltet werden kann.

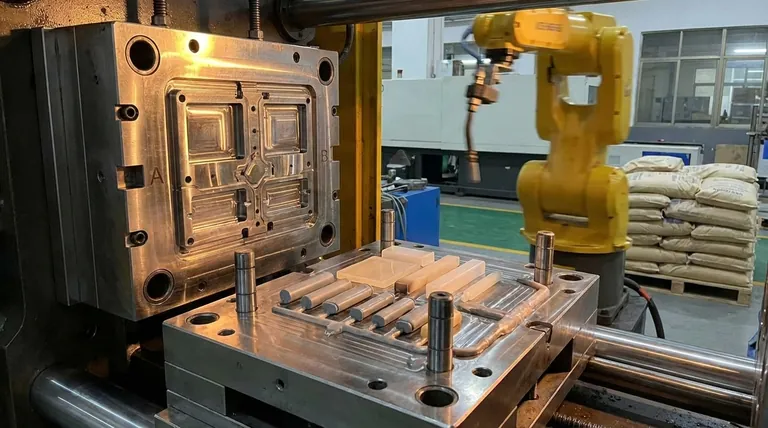

Der Vorteil der Zweiplattenform im Detail

Eine Zweiplattenform besteht aus zwei Hauptteilen, der „A“-Seite (Formhöhle) und der „B“-Seite (Kern), die sich an einer einzigen Ebene treffen, der sogenannten Trennebene. Zu verstehen, warum diese einfache Struktur so vorteilhaft ist, ist der Schlüssel zu ihrer effektiven Nutzung.

Einfachheit in Design und Fertigung

Das Design der Form besteht nur aus zwei Hauptplatten, die sich trennen. Dies bedeutet weniger Komponenten, eine einfachere mechanische Bewegung und weniger komplexe Konstruktion.

Diese Einfachheit macht die Form einfacher und schneller zu bearbeiten. Weniger komplizierte Merkmale und bewegliche Teile reduzieren die Programmier-, Einrichtungs- und Schneidzeit, was ein wichtiger Faktor für die Herstellungskosten ist.

Der Einfluss auf die Kosteneffizienz

Direkt an ihr einfaches Design gekoppelt, ist die Kosteneffizienz einer Zweiplattenform ihr größter Vorteil. Die reduzierte Bearbeitungskomplexität und die geringere Teileanzahl senken die anfängliche Werkzeuginvestition drastisch.

Darüber hinaus ist die Wartung über die Lebensdauer des Werkzeugs einfacher und kostengünstiger. Da weniger Teile verschleißen oder kaputt gehen können, sind Fehlerbehebung und Reparaturen schneller und seltener.

Schnellere Zykluszeiten für höheren Durchsatz

Der Formzyklus besteht aus dem Schließen der Form, dem Einspritzen des Kunststoffs, dem Abkühlen und dem Auswerfen des Teils. Bei einer Zweiplattenform erfolgen das Öffnen und Auswerfen in einer einzigen schnellen, linearen Bewegung.

Das Teil wird zusammen mit seinem Angusssystem (den Kanälen, die den Kunststoff zuführen) ausgeworfen. Dieses einstufige Öffnen ist von Natur aus schneller als bei einer Dreiplattenform, die eine zusätzliche Bewegung erfordert, um den Anguss vor dem Auswerfen des Teils abzutrennen, was jede Zykluszeit um Sekunden verlängert.

Reduzierte Vorlaufzeit von der Idee bis zur Produktion

Die Kombination aus einfacherem Design und schnellerer Fertigung führt direkt zu einer kürzeren Vorlaufzeit. Das bedeutet, dass Sie Ihr Teil schneller in die Produktion bringen können, was in schnelllebigen Märkten ein entscheidender Vorteil ist.

Die Abwägungen verstehen: Das Problem der Angussplatzierung

Obwohl sie sehr effizient ist, liegt die Haupteinschränkung der Zweiplattenform in ihrer mangelnden Flexibilität bei der Angussplatzierung. Dieser Kompromiss ist der wichtigste Faktor bei der Entscheidung, ob sie die richtige Wahl für Ihr Teil ist.

Die unflexible Angussanforderung

Bei einer Standard-Zweiplattenform muss sich der Anguss – die kleine Öffnung, durch die der geschmolzene Kunststoff in die Formhöhle eintritt – am Rand des Teils, direkt an der Trennebene, befinden.

Dies liegt daran, dass sich das Angusssystem, das den Anguss speist, auf der Oberfläche der Trennebene befindet. Es gibt keinen Mechanismus, um den Kunststoff zur Mitte oder Oberseite des Teils zu leiten.

Das Angusssystem bleibt haften

Wenn das Teil ausgeworfen wird, werden der erstarrte Angusskanal und der Steg mit ausgeworfen. Dies erfordert einen sekundären Arbeitsgang, um den Anguss vom Endteil zu trennen.

Diese Trennung kann manuell durch einen Bediener oder durch Automatisierung erfolgen, fügt dem Prozess jedoch einen Schritt hinzu. Außerdem hinterlässt es einen Angussgrat oder eine Markierung am Rand des Teils, was für kosmetische Oberflächen möglicherweise nicht akzeptabel ist.

Wann eine Zweiplattenform nicht die Lösung ist

Wenn Ihr Teil einen Anguss in der Mitte für eine ausgewogene Füllung benötigt (wie bei einem Zahnrad oder einem runden Deckel), ist eine Zweiplattenform nicht geeignet. Ebenso müssen Sie eine Alternative in Betracht ziehen, wenn das kosmetische Erscheinungsbild des Randes des Teils entscheidend ist und keine Angussmarkierung aufweisen darf.

Diese Anwendungen erfordern oft eine Dreiplattenform oder ein Heißkanalsystem, die speziell dafür entwickelt wurden, die Einschränkungen der Angussplatzierung des Zweiplattendesigns zu überwinden, wenn auch zu höheren Kosten und höherer Komplexität.

Die richtige Wahl für Ihr Projekt treffen

Die Auswahl des richtigen Formtyps ist ein Abwägen zwischen Teileanforderungen, Produktionsvolumen und Budget. Die Zweiplattenform ist ein leistungsstarkes Werkzeug, wenn sie für die richtige Anwendung eingesetzt wird.

- Wenn Ihr Hauptaugenmerk auf Kosten und Geschwindigkeit bei einfachen Teilen liegt: Die Zweiplattenform ist aufgrund ihrer geringen Werkzeugkosten und schnellen Zykluszeit fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf kosmetischer Oberfläche oder ausgewogener Fließfähigkeit liegt: Ein Dreiplatten- oder Heißkanalsystem ist erforderlich, um die Angussplatzierung zu steuern und Flecken auf kritischen Oberflächen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der automatisierten Produktion großer Stückzahlen liegt: Wägen Sie die Kosten für die Automatisierung der sekundären Angussentfernung gegen die schnellere Zykluszeit einer Zweiplattenform ab; für einige Teile bleibt dies der effizienteste Weg.

Indem Sie diese Grundprinzipien verstehen, können Sie das richtige Werkzeug für Ihr Fertigungsziel auswählen und von Anfang an Effizienz und Qualität sicherstellen.

Zusammenfassungstabelle:

| Vorteil | Wichtigste Erkenntnis |

|---|---|

| Einfachheit & Kosten | Weniger Komponenten bedeuten geringere Herstellungskosten und einfachere Wartung. |

| Schnellere Zykluszeiten | Die einstufige Auswerfung führt zu einem höheren Produktionsdurchsatz. |

| Reduzierte Vorlaufzeit | Einfacheres Design ermöglicht einen schnelleren Übergang von der Konzeption zur Fertigung. |

| Größte Einschränkung | Die Angussplatzierung ist auf die Trennebene beschränkt, was möglicherweise nicht für alle Teiledesigns geeignet ist. |

Bereit, Ihren Spritzgussprozess zu optimieren?

Bei KINTEK sind wir darauf spezialisiert, die richtigen Laborgeräte und Verbrauchsmaterialien anzubieten, um Ihre Fertigungs- und F&E-Bemühungen zu unterstützen. Ob Sie ein neues Teil prototypisieren oder für die Massenproduktion optimieren – unser Fachwissen kann Ihnen helfen, die effizientesten und kostengünstigsten Werkzeuglösungen auszuwählen.

Lassen Sie uns besprechen, wie eine Zweiplattenform Ihrem spezifischen Projekt zugutekommen kann. Kontaktieren Sie noch heute unsere Experten für eine Beratung und entdecken Sie den KINTEK-Vorteil in Präzision und Effizienz.

Visuelle Anleitung

Ähnliche Produkte

- Isostatische Pressformen für Labore

- Zylindrische Pressform für Laboranwendungen

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

- Hochleistungs-Laborhomogenisator für Pharma, Kosmetik und Lebensmittel F&E

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

Andere fragen auch

- Wie verbessert eine Heißisostatische Presse (HIP) die Verdichtung von W-Cu? Erreichen Sie nahezu theoretische Dichte durch hohen Druck

- Wie tragen hochpräzise Formen zur Bildung von Li6PS5Cl-Elektrolytmembranen bei? Perfekte Dichte und Dicke erreichen

- Warum wird eine Kaltisostatische Presse (CIP) für NaSICON benötigt? Maximale Grünrohdichte und Ionenleitfähigkeit erreichen

- Welche Faktoren beeinflussen das Spritzgießen? Meistern Sie die 4 Schlüssel zu perfekten Kunststoffteilen

- Was ist die Funktion von hochfesten Druckformen für nanostrukturierte Kupferpulver? Erreichen einer hochreinen Verdichtung