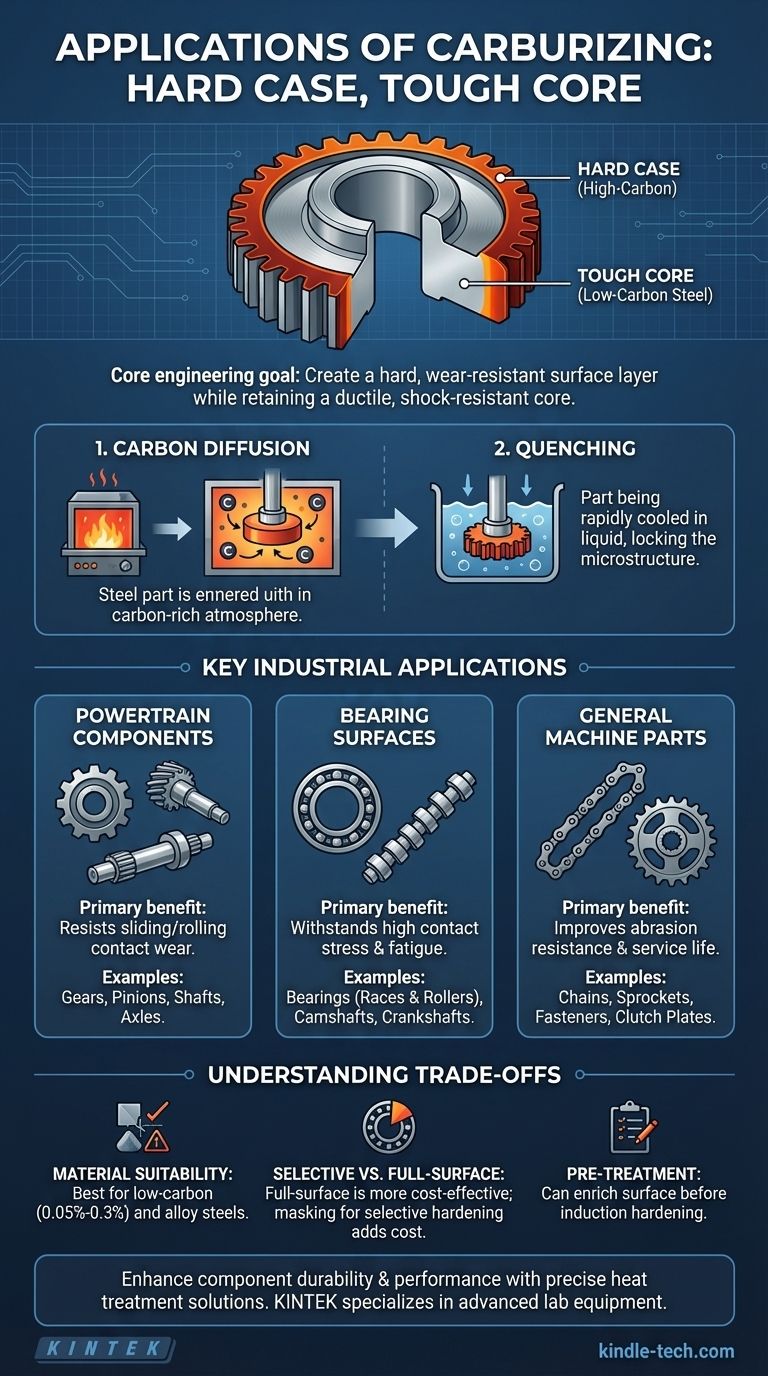

Im Kern ist das Einsatzhärten ein Randschichthärteverfahren, das verwendet wird, um eine harte, verschleißfeste Oberflächenschicht auf Bauteile aus zähem, kohlenstoffarmem Stahl aufzubringen. Diese Technik wird vorwiegend bei Teilen angewendet, die hohem Oberflächendruck und Reibung standhalten müssen, während sie einen duktilen, stoßfesten Kern behalten. Häufige Beispiele hierfür sind Zahnräder, Lager, Nockenwellen und Getriebewellen.

Die Hauptanwendung des Einsatzhärtens besteht darin, aus einem einzigen Stück kohlenstoffarmem Stahl ein Verbundwerkstoff-ähnliches Bauteil zu schaffen: eine harte, kohlenstoffreiche „Randschicht“ für Verschleißfestigkeit außen und ein weicher, kohlenstoffarmer „Kern“ für Zähigkeit und Duktilität innen.

Das technische Ziel: Eine harte Randschicht und ein zäher Kern

Der Wert des Einsatzhärtens liegt in seiner Fähigkeit, zwei unterschiedliche Materialeigenschaften innerhalb eines einzigen Teils zu erzeugen, was für anspruchsvolle mechanische Anwendungen von entscheidender Bedeutung ist.

Wie diese Dualität erreicht wird

Beim Einsatzhärten wird ein niedriggekohlter Stahlteil in einer kohlenstoffreichen Atmosphäre erhitzt. Kohlenstoffatome diffundieren in die Oberfläche des Stahls und erhöhen den Kohlenstoffgehalt der äußeren Schicht erheblich.

Nach dieser Diffusionsphase wird das Teil abgeschreckt (schnell abgekühlt). Dieser letzte Schritt fixiert die neue kohlenstoffreiche Mikrostruktur, wodurch eine sehr harte Oberflächenschicht, bekannt als „Randschicht“ (Case), entsteht, während das unberührte Innere der „Kern“ bleibt.

Der resultierende Vorteil

Das fertige Bauteil verfügt über eine harte Randschicht, die Verschleiß, Abrieb und Oberflächenermüdung widerstehen kann. Gleichzeitig bleibt der zähe Kern duktil und in der Lage, Stoß- und Schlagbelastungen aufzunehmen, ohne zu brechen.

Wichtige industrielle Anwendungen

Diese einzigartige Eigenschaft der Doppelstruktur macht das Einsatzhärten für die Herstellung kritischer Komponenten in verschiedenen Branchen unerlässlich, insbesondere im Automobil- und Luftfahrtsektor.

Antriebsstrangkomponenten mit hohem Verschleiß

Komponenten, die Kraft durch direkten Metall-Metall-Kontakt übertragen, sind stark auf das Einsatzhärten angewiesen. Das Verfahren bietet die notwendige Oberflächenhaltbarkeit, um vorzeitigem Versagen durch Reibung vorzubeugen.

Beispiele hierfür sind:

- Zahnräder und Ritzel: Widerstehen dem ständigen Gleit- und Rollkontakt der Zahnflanken.

- Wellen und Achsen: Halten Torsionsbelastungen stand und widerstehen gleichzeitig dem Verschleiß an Lager- und Dichtungskontaktstellen.

Lagerflächen mit hoher Stoßbelastung

Teile, die hoher Kontaktspannung und Rollreibung ausgesetzt sind, sind ideale Kandidaten für das Einsatzhärten. Die harte Randschicht verhindert Oberflächeneindrückungen und Ermüdung.

Beispiele hierfür sind:

- Lager (Laufbahnen und Rollen): Halten immensen, wiederholten Belastungen stand, ohne sich zu verformen.

- Nockenwellen und Kurbelwellen: Widerstehen dem Verschleiß durch Stößel, Schlepphebel und Pleuelstangen.

Allgemeine Maschinenkomponenten

Das Einsatzhärten wird auch für eine Vielzahl anderer Maschinenteile verwendet, bei denen die Oberflächenhaltbarkeit ein Hauptanliegen ist.

Beispiele hierfür sind:

- Ketten und Kettenräder: Widerstehen Abrieb und Reibung.

- Kupplungsscheiben und Verbindungselemente: Verbessern die Ermüdungslebensdauer und die Verschleißmerkmale.

Die Abwägungen verstehen

Obwohl das Einsatzhärten ein wirksames Verfahren ist, ist es keine universelle Lösung. Seine Anwendung wird durch spezifische Material- und Konstruktionsbeschränkungen bestimmt.

Materialeignung ist nicht universell

Das Einsatzhärten ist speziell für kohlenstoffarme Stähle und legierte Stähle konzipiert, typischerweise mit einem Kohlenstoffgehalt zwischen 0,05 % und 0,3 %. Es ist unwirksam bei mittel- oder hochgekohlten Stählen, die bereits über genügend Kohlenstoff für eine Durchhärtung verfügen.

Selektive vs. vollflächige Härtung

Das Verfahren ist am kosteneffizientesten, wenn die gesamte Oberfläche eines Bauteils gehärtet wird. Obwohl bestimmte Bereiche mit einer „Stopplackierung“ maskiert werden können, um die Kohlenstoffdiffusion zu verhindern, erhöht dies den Arbeitsaufwand und die Kosten des Prozesses erheblich.

Ein Vorbehandlungsschritt

In einigen Anwendungen ist das Einsatzhärten nicht der letzte Schritt. Es kann verwendet werden, um die Oberfläche eines Teils mit Kohlenstoff anzureichern, bevor ein lokalisierteres Härteverfahren, wie das Induktionshärten, durchgeführt wird.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Wärmebehandlungsverfahrens erfordert die Abstimmung der Methode auf das technische Ziel.

- Wenn Ihr Hauptaugenmerk auf außergewöhnlicher Verschleiß- und Ermüdungsbeständigkeit bei einem stoßbelasteten Teil liegt: Das Einsatzhärten ist eine ideale Wahl, um die notwendige harte Randschicht und den zähen Kern in niedriggekohlten Stahlbauteilen wie Zahnrädern zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Härtung von Teilen mit hohem Volumen liegt: Das Einsatzhärten ist hochgradig automatisierbar und gut verstanden, was es zu einer ausgezeichneten Option für die Behandlung ganzer Chargen von Komponenten macht.

- Wenn Ihr Hauptaugenmerk auf hochselektiver oder lokalisierter Härtung liegt: Prüfen Sie, ob das Einsatzhärten der gesamten Oberfläche akzeptabel ist; andernfalls kann das Abdecken kostspielig sein, und alternative Methoden sind möglicherweise effizienter.

Das Verständnis der Prinzipien des Einsatzhärtens ermöglicht es Ihnen, Komponenten mit überlegener Langlebigkeit und Leistung zu konstruieren und herzustellen.

Zusammenfassungstabelle:

| Anwendungskategorie | Wichtige Beispiele | Hauptvorteil |

|---|---|---|

| Antriebsstrangkomponenten | Zahnräder, Ritzel, Achsen | Widerstandsfähigkeit gegen Gleit-/Rollkontaktverschleiß |

| Lagerflächen | Lager, Nockenwellen, Kurbelwellen | Hält hoher Kontaktspannung & Ermüdung stand |

| Allgemeine Maschinenteile | Ketten, Kettenräder, Verbindungselemente | Verbessert die Abriebfestigkeit & Lebensdauer |

Möchten Sie die Haltbarkeit und Leistung Ihrer Komponenten verbessern?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für präzise Wärmebehandlungsverfahren wie das Einsatzhärten erforderlich sind. Egal, ob Sie Zahnräder, Lager oder andere kritische Teile entwickeln, unsere Lösungen helfen Ihnen, die perfekte Balance zwischen einer harten, verschleißfesten Randschicht und einem zähen, duktilen Kern zu erreichen.

Lassen Sie uns besprechen, wie wir die Bedürfnisse Ihres Labors unterstützen können. Kontaktieren Sie noch heute unsere Experten, um die richtige Ausrüstung für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Was ist der Zweck der Verwendung eines atmospheresgesteuerten Heizofens für die Cu-Reduktion? Aktive katalytische Zustände erreichen

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Wie erleichtert ein Atmosphärenofen die Nachbehandlung von nickelbeschichteten Kohlenstofffasern? Gewährleistung einer Spitzenbindung