Im Grunde werden Elektroöfen eingesetzt, um hochkontrollierte und präzise Wärme für die Verarbeitung einer breiten Palette von Materialien zu liefern. Ihre Anwendungen reichen von der Schwerindustrie, wie dem Schmelzen von Stahlschrott in Gießereien und dem Erhitzen von Metallbarren zum Schmieden, bis hin zu fortschrittlichen wissenschaftlichen Prozessen wie der Entwicklung von Batteriematerialien und dem Glühen empfindlicher Saphirwafer für die Elektronik.

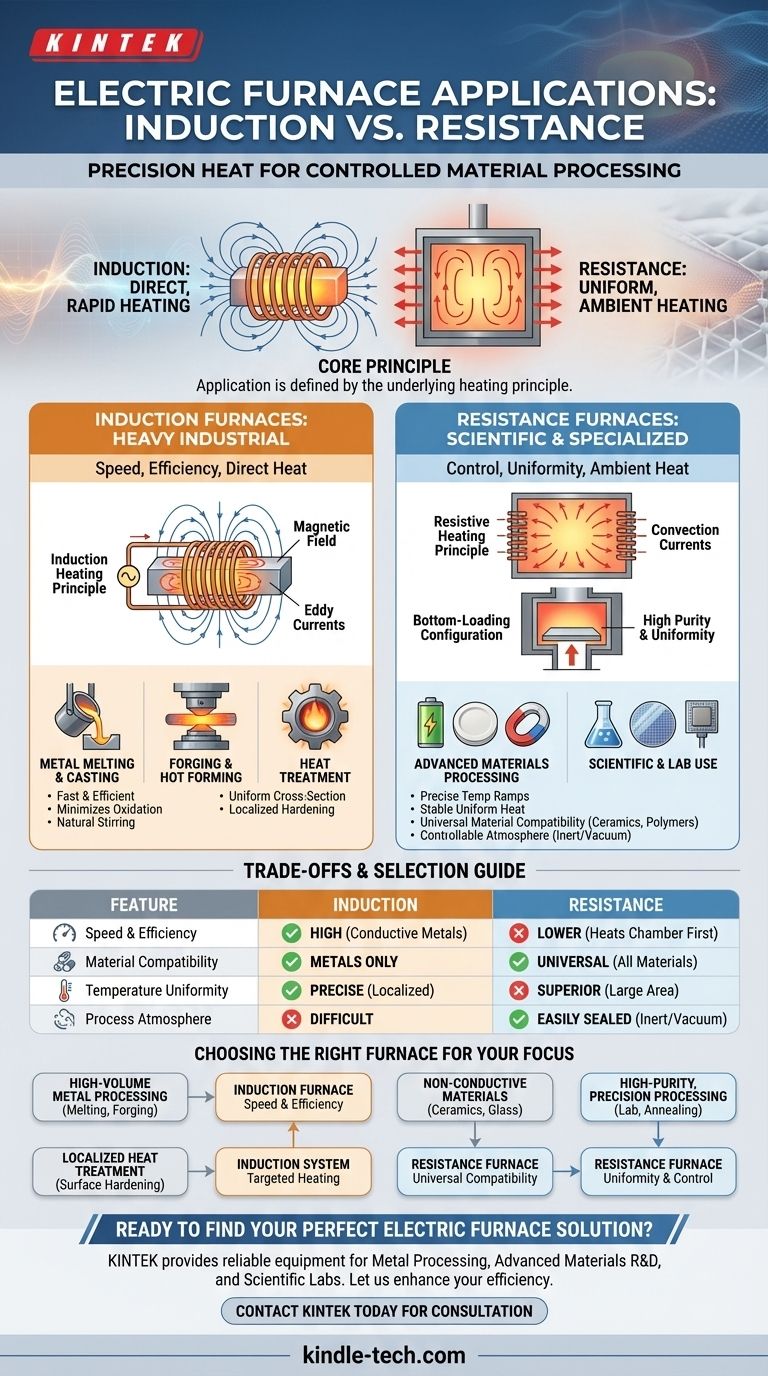

Die spezifische Anwendung eines Elektroofens wird nicht durch seinen Namen, sondern durch sein zugrunde liegendes Heizprinzip bestimmt. Der Schlüssel zur Auswahl des richtigen Werkzeugs liegt im Verständnis, ob ein Prozess eine direkte, schnelle Erwärmung (Induktion) oder eine gleichmäßige, umgebende Erwärmung (Widerstand) erfordert.

Schwerindustrielle Anwendungen: Induktionsöfen

Induktionsöfen sind die Arbeitstiere der modernen Metallverarbeitung. Sie werden für ihre Geschwindigkeit, Effizienz und Fähigkeit geschätzt, intensive Wärme direkt im Material selbst zu erzeugen.

Das Prinzip der Induktionserwärmung

Ein Induktionsofen verwendet einen starken Wechselstrom, der durch eine Kupferspule geleitet wird. Dies erzeugt ein starkes, fluktuierendes Magnetfeld, das elektrische Ströme (Wirbelströme) direkt im leitfähigen Material erzeugt, das sich im Inneren befindet. Der Widerstand des Materials gegen diese Ströme erzeugt eine schnelle und präzise Wärme von innen nach außen.

Anwendung: Metallschmelzen und Gießen

In der Gießereiindustrie ist der mittelfrequente Schmelzofen unerlässlich für das Schmelzen von Rohstoffen, Schrott und Legierungen zum Gießen. Da die Wärme im Metall selbst erzeugt wird, erfolgt das Schmelzen extrem schnell und effizient, wodurch Metallverluste durch Oxidation minimiert werden. Die elektromagnetischen Kräfte erzeugen außerdem eine natürliche Rührwirkung, die die Homogenität des fertigen Schmelzguts verbessert.

Anwendung: Schmieden und Warmumformung

Bevor ein Metallteil geschmiedet oder geformt werden kann, muss es auf eine bestimmte, gleichmäßige Temperatur erhitzt werden. Ein induktiver Diathermieofen oder mittelfrequenter Heizofen ist hierfür hervorragend geeignet, da er Metallrohlinge schnell durch ihren gesamten Querschnitt erwärmt. Diese Geschwindigkeit reduziert die Bildung von Oberflächenzunder und stellt sicher, dass das Teil die optimale Temperatur zum Formen hat.

Anwendung: Wärmebehandlung

Die Induktionserwärmung wird auch häufig zum Oberflächenhärten, Abschrecken und Anlassen von Metallteilen wie Stahlstangen verwendet. Der Prozess ist hochgradig steuerbar, sodass die Wärme auf sehr spezifische Bereiche einer Komponente aufgebracht werden kann, was zu einer gehärteten Oberflächenschicht mit einem duktileren Kern führt.

Spezialisierte und wissenschaftliche Anwendungen: Widerstandsofen

Während Induktionsöfen durch Geschwindigkeit und direkte Erwärmung definiert sind, sind Widerstandsofen durch Kontrolle und gleichmäßige Umgebungstemperatur definiert. Sie funktionieren eher wie ein hochpräziser herkömmlicher Ofen.

Das Prinzip der Widerstandsheizung

Widerstandsofen verwenden Heizelemente aus Materialien mit hohem elektrischem Widerstand. Wenn Strom durch diese Elemente geleitet wird, werden sie extrem heiß und übertragen diese Wärme durch Konvektion und Strahlung auf die Ofenkammer und das Material im Inneren.

Die Bodenbeschickungskonfiguration

Ein Bodenbeschickungsofen ist eine gängige Konfiguration für Hochreine Anwendungen. Bei dieser Bauweise wird die Herdplatte (oder der Boden) des Ofens in die isolierte Heizkammer eingefahren. Dies verhindert, dass Verunreinigungen durch herabfallende Partikel eindringen, und gewährleistet eine extrem gleichmäßige Erwärmung, da das Produkt perfekt in der Mitte der Heizelemente positioniert ist.

Anwendung: Verarbeitung fortschrittlicher Materialien

Diese Öfen sind entscheidend für die Entwicklung und Verarbeitung von Materialien, bei denen präzise Temperaturrampen und eine stabile, gleichmäßige Wärme von größter Bedeutung sind. Dazu gehört die Verarbeitung von Batteriematerialien, elektronischen Keramiken und magnetischen Materialien, bei denen geringfügige Temperaturabweichungen die Eigenschaften des Endprodukts ruinieren können.

Anwendung: Wissenschaftliche und Laboranwendungen

In Universitätslaboren und Forschungszentren werden Widerstandsofen für eine Vielzahl von Experimenten und Behandlungen eingesetzt. Ihre Präzision ist ideal für das Glühen von Saphirwafern und die Wärmebehandlung von Komponenten wie Zirkoniasensoren, bei denen Reinheit und wiederholbare thermische Zyklen nicht verhandelbar sind.

Verständnis der Kompromisse: Induktion vs. Widerstand

Die Wahl zwischen diesen Ofentypen beinhaltet klare und erhebliche Kompromisse, die direkt mit ihren Heizmechanismen verbunden sind.

Geschwindigkeit und Effizienz

Induktion ist bei der Verarbeitung leitfähiger Metalle erheblich schneller und energieeffizienter, da sie das Material direkt erwärmt. Die Widerstandsheizung ist langsamer, da sie zuerst die gesamte Ofenkammer erwärmen muss, bevor das Produkt erwärmt wird.

Materialverträglichkeit

Dies ist eine entscheidende Unterscheidung. Induktion funktioniert nur bei elektrisch leitfähigen Materialien wie Metallen. Die Widerstandsheizung ist universell und kann jedes Material erwärmen, einschließlich Keramiken, Polymeren und Verbundwerkstoffen.

Temperaturgleichmäßigkeit

Obwohl die Induktionserwärmung präzise ist, bieten Widerstandsofen im Allgemeinen eine überlegene Temperaturhomogenität über eine große Fläche. Dies ist entscheidend für Prozesse wie das Glühen, bei dem das gesamte Teil unter identischen Bedingungen erhitzt und abgekühlt werden muss.

Prozessatmosphäre

Widerstandsofen lassen sich leichter abdichten, um die innere Atmosphäre zu kontrollieren (z. B. unter Verwendung von Inertgas oder Vakuum). Dies ist bei vielen Induktionsofenkonstruktionen schwierig zu erreichen, was Widerstandsofen besser für Prozesse macht, die empfindlich auf Oxidation reagieren.

Den richtigen Ofen für Ihren Prozess auswählen

Die Anpassung des Heizprinzips an Ihr Hauptziel ist der wichtigste Schritt bei der Auswahl der richtigen Ofentechnologie.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Metallen in großen Mengen liegt (Schmelzen, Schmieden): Ein Induktionsofen ist aufgrund seiner unübertroffenen Geschwindigkeit und Effizienz für leitfähige Materialien Ihre Standardwahl.

- Wenn Ihr Hauptaugenmerk auf der lokalen Wärmebehandlung (Oberflächenhärten) liegt: Ein Induktionssystem bietet die präzise, gezielte Erwärmung, die für die Erzeugung spezifischer metallurgischer Eigenschaften an der Oberfläche einer Komponente erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung nicht leitfähiger Materialien (Keramiken, Glas) liegt: Ein Widerstandsofen ist Ihre einzige Option, da das Induktionsprinzip nicht funktioniert.

- Wenn Ihr Hauptaugenmerk auf hochreinen Präzisionsprozessen (Laborforschung, Waferglühen) liegt: Ein Widerstandsofen, oft in Bodenbeschickungs- oder Rohrkabine, bietet die überlegene Temperaturhomogenität und atmosphärische Kontrolle, die erforderlich sind.

Letztendlich ist das Verständnis des grundlegenden Heizprinzips der Schlüssel zur Auswahl der richtigen Technologie für Ihre Anwendung.

Zusammenfassungstabelle:

| Ofentyp | Heizprinzip | Ideal für | Hauptmerkmale |

|---|---|---|---|

| Induktionsofen | Direkte, interne Erwärmung durch Magnetfelder | Schmelzen von Metallen, Schmieden, Oberflächenhärten | Hohe Geschwindigkeit, energieeffizient, materialspezifisch (leitfähige Metalle) |

| Widerstandsofen | Umgebende, gleichmäßige Erwärmung durch Widerstandselemente | Laborforschung, Batteriematerialien, Keramiken, Glühen | Überlegene Temperaturkontrolle, universelle Materialverträglichkeit, Atmosphärenkontrolle |

Bereit, Ihre perfekte Elektroofen-Lösung zu finden?

Ob Ihr Prozess das Hochgeschwindigkeitschmelzen eines Induktionsofens oder die präzise, gleichmäßige Wärme eines Widerstandsofens für Ihr Labor erfordert, KINTEK verfügt über die Expertise und die Ausrüstung, um Ihre Anforderungen zu erfüllen.

Wir sind spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien für:

- Metallverarbeitung & Gießereien: Effizientes Schmelzen und Schmieden erreichen.

- F&E für fortschrittliche Materialien: Entwicklung von Batteriematerialien, Keramiken und mehr mit präzisen thermischen Zyklen.

- Wissenschaftliche Labore: Gewährleistung von Reinheit und Wiederholbarkeit für Glüh- und Wärmebehandlungsanwendungen.

Lassen Sie uns Ihnen helfen, die richtige Technologie auszuwählen, um Ihre Effizienz und Ergebnisse zu verbessern.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und lassen Sie sich von unseren Experten zur optimalen Lösung führen.

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die Herstellungsmethoden für gesinterte Teile in der Pulvermetallurgie? Ein Leitfaden zum Kernprozess

- Was ist Vakuumhärten? Maximale Härte mit einer sauberen, oxidationsfreien Oberfläche erzielen

- Wie wird ein industrieller Elektroofen zur Bewertung von HVOF-Beschichtungen eingesetzt? Optimierung der thermischen Ermüdungsleistung

- Was sind die Vorteile des Vakuumglühens? Erzielen Sie makellose, oxidfreie Teile mit überlegenen Materialeigenschaften

- Wie funktioniert ein Förderbandofen? Erzielen Sie eine konsistente Wärmebehandlung mit hohem Durchsatz

- Warum ist eine Präzision von 1177 °C bei der Ofenbehandlung von GH3535 entscheidend? Gewährleistung der mikrostrukturellen Integrität

- Welche Vorteile bietet die Vakuumhärtung? Erzielen Sie überlegene metallurgische Qualität und Prozesskontrolle

- Was ist der Druck beim Vakuumaufkohlen? Erzielen Sie überlegene Kontrolle und Sauberkeit