Im Kern ist die Induktionserwärmung ein äußerst vielseitiger Prozess, der zur Erwärmung elektrisch leitfähiger Materialien in Anwendungen eingesetzt wird, die von der industriellen Metallurgie und Halbleiterfertigung bis hin zum fortschrittlichen 3D-Druck und dem Kochen im Haushalt reichen. Zu den Haupteinsatzgebieten gehören das Härten, Löten und Schmelzen von Metallen, das Züchten hochreiner Kristalle für die Elektronik sowie die Bereitstellung schneller, sauberer Wärme für Induktionskochfelder.

Der wahre Wert der Induktionserwärmung liegt nicht in ihren Anwendungen, sondern in ihrem Grundprinzip: der Erzeugung schneller, präziser und sauberer Wärme direkt im Inneren eines Materials mithilfe eines elektromagnetischen Feldes, wodurch die Ineffizienzen und Kontaminationsrisiken externer Wärmequellen eliminiert werden.

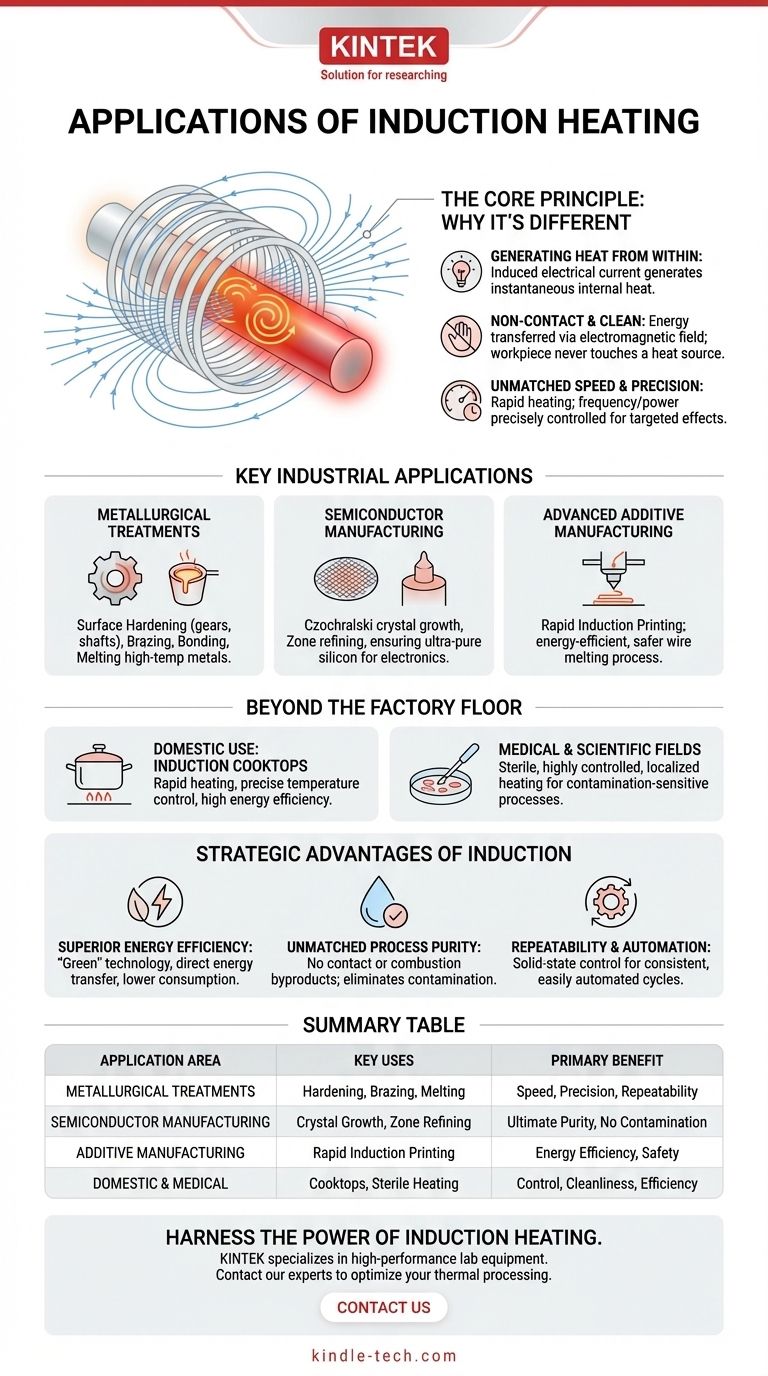

Das Kernprinzip: Warum Induktion anders ist

Die Induktionserwärmung unterscheidet sich grundlegend von einem herkömmlichen Ofen oder einer offenen Flamme. Sie verlässt sich nicht auf Konduktion oder Strahlung einer externen Wärmequelle, um die Oberfläche eines Objekts langsam zu erwärmen.

Erzeugung von Wärme von innen

Der Prozess verwendet ein wechselndes Magnetfeld, um einen elektrischen Strom im Zielmaterial zu induzieren. Der natürliche Widerstand des Materials gegen diesen Stromfluss erzeugt sofortige, innere Wärme.

Berührungslos und sauber

Da die Energie über ein elektromagnetisches Feld übertragen wird, kommt das Werkstück weder mit einer Flamme noch mit einem Heizelement in Berührung. Diese berührungslose Natur ist entscheidend bei Anwendungen, bei denen selbst mikroskopische Verunreinigungen ein Problem darstellen.

Unübertroffene Geschwindigkeit und Präzision

Da die Wärme im Objekt selbst erzeugt wird, erfolgt die Erwärmung extrem schnell. Darüber hinaus können die Frequenz und Leistung des Magnetfeldes präzise gesteuert werden, um die Tiefe und Temperatur der Wärme zu bestimmen, was gezielte Effekte wie Oberflächenhärtung ermöglicht.

Wichtige industrielle Anwendungen

Die einzigartigen Eigenschaften der Induktionserwärmung machen sie unverzichtbar für moderne Fertigungsprozesse, bei denen Geschwindigkeit, Kontrolle und Reinheit von größter Bedeutung sind.

Metallurgische Behandlungen

Dies ist die häufigste industrielle Anwendung. Induktion wird zum Oberflächenhärten von Zahnrädern und Wellen eingesetzt, wobei nur die äußere Schicht für Verschleißfestigkeit gehärtet wird, während der Kern zäh bleibt. Sie wird auch zum Löten und Verbinden von Metallkomponenten sowie zum extrem schnellen Schmelzen selbst hochtemperaturbeständiger Metalle verwendet.

Halbleiterfertigung

In der Halbleiterindustrie ist Reinheit alles. Induktion wird für das Czochralski-Kristallwachstum und das Zonenschmelzen verwendet, Prozesse, die die hochreinen Siliziumkristalle erzeugen, die die Grundlage aller modernen Elektronik bilden. Die berührungslose Methode verhindert, dass Verunreinigungen in die Schmelze gelangen.

Fortschrittliche additive Fertigung

Neuere Techniken wie der Rapid Induction Printing nutzen Induktion, um einen Metallfaden-Werkstoff zu schmelzen, während er aus einer Düse extrudiert wird. Dieser 3D-Druckprozess ist energieeffizienter und sicherer als laserbasierte Methoden, da er nur das abgeschiedene Material erwärmt und eine offene, hochleistungsfähige Energiequelle vermeidet.

Jenseits des Fabrikbodens

Obwohl die Wurzeln der Induktionserwärmung industriell sind, haben sich ihre Prinzipien auch in anderen kritischen Bereichen, einschließlich des Haushalts, etabliert.

Häuslicher Gebrauch: Induktionskochfelder

Ein Induktionskochfeld ist ein perfektes alltägliches Beispiel für diese Technologie. Das elektromagnetische Feld erwärmt den leitfähigen Topf oder die Pfanne direkt, während die Glaskeramikoberfläche relativ kühl bleibt. Dies ermöglicht eine schnelle Erwärmung, präzise Temperaturregelung und eine hohe Energieeffizienz im Vergleich zu Gas- oder Elektrokochfeldern.

Medizinische und wissenschaftliche Bereiche

Die Fähigkeit, sterile, hochkontrollierte und lokalisierte Erwärmung zu liefern, macht die Induktion zu einem wertvollen Werkzeug in medizinischen und wissenschaftlichen Anwendungen. Sie wird in Prozessen eingesetzt, bei denen eine präzise thermische Steuerung ohne Kontamination unerlässlich ist.

Die strategischen Vorteile der Induktion

Die Wahl der Induktionserwärmung ist eine strategische Entscheidung, die von mehreren wichtigen Vorteilen gegenüber traditionellen Erwärmungsmethoden wie Flammen, Öfen und Widerstandswendeln angetrieben wird.

Überlegene Energieeffizienz

Induktion ist eine „grüne“ Technologie. Sie überträgt Energie direkt in das zu erwärmende Teil, wobei sehr wenig Energie für die Erwärmung der Umgebungsluft oder der Ofenkomponenten verschwendet wird. Dies führt zu einem deutlich geringeren Energieverbrauch und einer kühleren, komfortableren Arbeitsumgebung.

Unübertroffene Prozessreinheit

Das vollständige Fehlen von direktem Kontakt oder Verbrennungsprodukten gewährleistet, dass das erhitzte Material rein bleibt. Dies eliminiert Produktkontaminationen, eine nicht verhandelbare Anforderung für medizinische Materialien und Halbleiter.

Wiederholbarkeit und Automatisierung

Die Induktionserwärmung wird durch Festkörper-Netzteile gesteuert, was sie extrem konsistent und wiederholbar macht. Dieses Maß an Kontrolle ermöglicht eine einfache Integration in automatisierte Produktionslinien, wodurch sichergestellt wird, dass jedes Teil exakt die gleiche Wärmebehandlung erhält.

Die richtige Wahl für Ihren Prozess treffen

Das Verständnis der Kernvorteile der Induktionserwärmung ermöglicht es Ihnen, sie dort einzusetzen, wo sie die größte Auswirkung auf Qualität, Geschwindigkeit und Kosten hat.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und Konsistenz liegt: Induktion liefert schnelle, hochgradig wiederholbare Heizzyklen, die ideal für die automatisierte Massenfertigung sind.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Die berührungslose Natur der Induktion ist unübertroffen für Anwendungen in der Halbleiter-, Medizin- oder Speziallegierungsbranche, wo Kontaminationen nicht akzeptabel sind.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und Sicherheit liegt: Induktion reduziert den Energieverlust erheblich und schafft eine sicherere Arbeitsumgebung durch den Verzicht auf offene Flammen und überschüssige Umgebungswärme.

Durch die Nutzung ihrer einzigartigen Fähigkeit, Wärme von innen zu erzeugen, können Sie Prozessergebnisse erzielen, die schneller, sauberer und präziser sind als je zuvor.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige Verwendungen | Hauptvorteil |

|---|---|---|

| Metallurgische Behandlungen | Härten, Löten, Schmelzen | Geschwindigkeit, Präzision, Wiederholbarkeit |

| Halbleiterfertigung | Kristallwachstum, Zonenschmelzen | Höchste Reinheit, Keine Kontamination |

| Additive Fertigung | Rapid Induction Printing | Energieeffizienz, Sicherheit |

| Haushalt & Medizin | Induktionskochfelder, Sterile Erwärmung | Kontrolle, Sauberkeit, Effizienz |

Bereit, die Kraft der Induktionserwärmung in Ihrem Labor oder Ihrer Produktionslinie zu nutzen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich fortschrittlicher Induktionserwärmungssysteme. Ob Sie in der F&E, der Halbleiterfertigung, der Metallurgie oder der fortschrittlichen Fertigung tätig sind, unsere Lösungen liefern die schnelle, präzise und saubere Wärme, die Sie für überlegene Ergebnisse benötigen.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie wir Ihre thermischen Prozesse für mehr Effizienz, Reinheit und Kontrolle optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Doppelplatten-Heizpresse für Labor

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen beim Sintern von Fe-Cu-Ni-Sn-VN? Erhöhung der Dichte und Verschleißfestigkeit

- Was ist der Zweck der Verwendung einer hydraulischen Presse zum Vorpressen von Pulvermischungen? Optimieren Sie Ihren Sintererfolg

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion

- Was ist die Bedeutung der Anwendung von mechanischem Druck über eine Vakuum-Heißpresse? Maximierung der Dichte von A356-SiCp-Verbundwerkstoffen

- Wie erleichterte der mechanische Druck eines Vakuum-Heißpressungsofens die Verdichtung von B4C/Al-Verbundwerkstoffen?