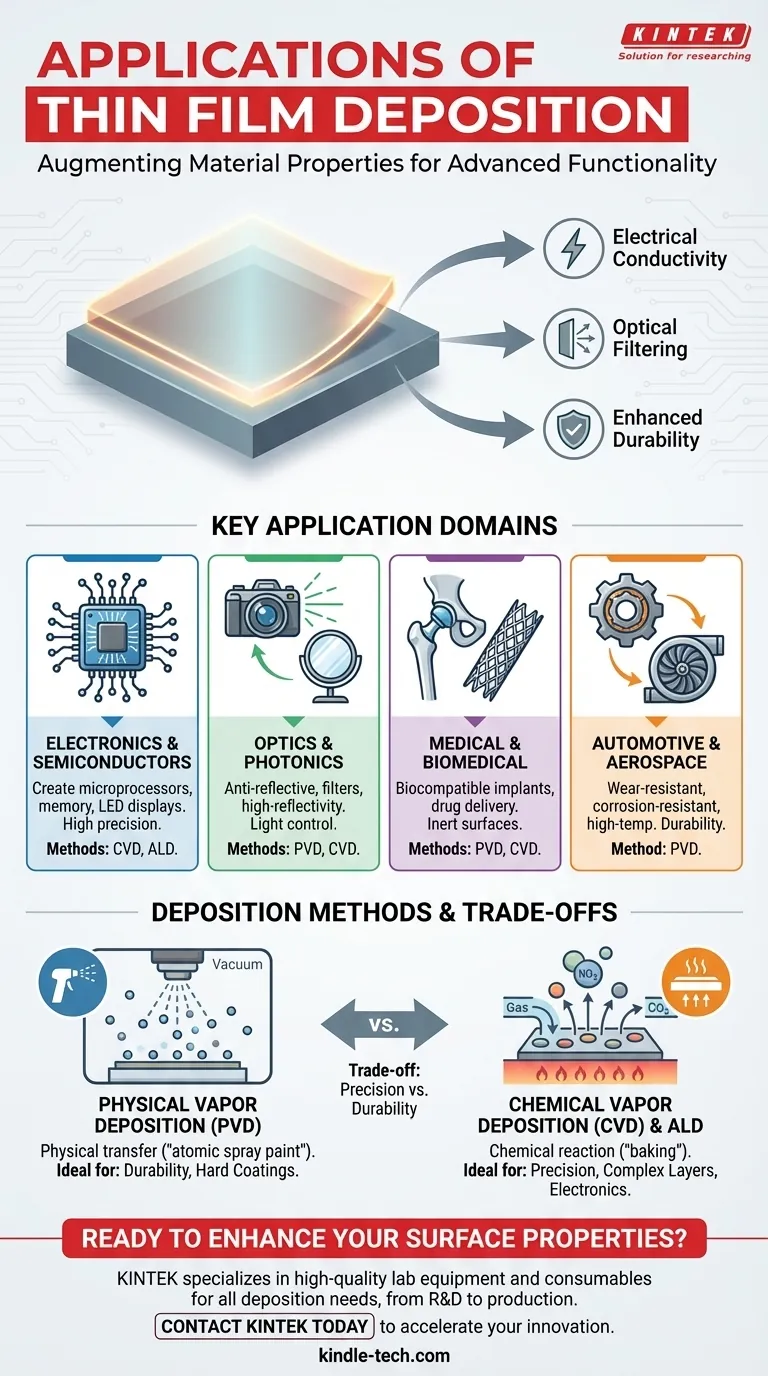

Im Kern wird die Dünnschichtabscheidung in unzähligen Branchen eingesetzt, um der Oberfläche eines Basismaterials Eigenschaften zu verleihen, die es von Natur aus nicht besitzt. Diese Technologie ist grundlegend für moderne Elektronik, medizinische Geräte, Optik und Luft- und Raumfahrt und ermöglicht die Herstellung von allem, von Halbleiterchips und LED-Anzeigen bis hin zu biokompatiblen Implantaten und verschleißfesten Beschichtungen.

Der eigentliche Zweck der Dünnschichtabscheidung besteht nicht nur darin, eine Schicht hinzuzufügen, sondern das Material an seiner Oberfläche grundlegend zu verändern und ihm neue Fähigkeiten wie elektrische Leitfähigkeit, optische Filterung oder verbesserte Haltbarkeit zu verleihen.

Das Kernprinzip: Erweiterung der Materialeigenschaften

Die Dünnschichtabscheidung ist ein grundlegender Prozess in der modernen Fertigung. Dabei wird eine Materialschicht, oft nur wenige Nanometer bis Mikrometer dick, auf ein Substrat aufgebracht.

Das Ziel ist zusätzliche Funktionalität

Der Hauptgrund für den Einsatz dieser Technologie ist das Hinzufügen wesentlicher Eigenschaften. Ein Massenmaterial wie Glas oder eine Metalllegierung mag stark oder billig sein, aber ihm fehlen möglicherweise die erforderlichen elektrischen, optischen oder chemischen Eigenschaften für eine bestimmte Anwendung.

Dünnschichten lösen dieses Problem, indem sie ein Verbundmaterial schaffen, bei dem das Substrat die Struktur und die Schicht die spezialisierte Oberflächenfunktion bereitstellt.

Ermöglichung von Effizienz und Innovation

Dieser Prozess ermöglicht die Einsparung knapper oder teurer Materialien, indem nur eine mikroskopische Menge dort verwendet wird, wo sie am meisten benötigt wird – auf der Oberfläche.

Darüber hinaus hat die Dünnschichtabscheidung die Entwicklung völlig neuer Produkte und Lösungen für bisher ungelöste technische Herausforderungen ermöglicht, insbesondere im Bereich nanostrukturierter Beschichtungen und Halbleiterbauelemente.

Wichtige Anwendungsbereiche

Die Vielseitigkeit der Dünnschichtabscheidung lässt sich am besten anhand ihrer Auswirkungen auf die wichtigsten Technologiesektoren verdeutlichen.

Elektronik und Halbleiter

Dies ist die häufigste und kritischste Anwendung. Die Halbleiterindustrie ist stark auf die Abscheidung angewiesen, um die komplizierten, geschichteten Strukturen von Mikroprozessoren, Speicherchips und anderen integrierten Schaltkreisen aufzubauen.

Techniken wie die Chemical Vapor Deposition (CVD) bieten die Präzision auf atomarer Ebene, die erforderlich ist, um die Transistoren und Pfade zu erzeugen, die moderne Elektronik ermöglichen. Sie ist auch für die Herstellung von LED-Anzeigen, Halbleiterlasern und Unterhaltungselektronik unerlässlich.

Optik und Photonik

Dünnschichten werden verwendet, um präzise zu steuern, wie Licht mit einer Oberfläche interagiert. Dazu gehören die Herstellung von Antireflexbeschichtungen für Brillen und Kameralinsen, hochreflektierenden Beschichtungen für Spiegel und speziellen optischen Filtern, die nur bestimmte Lichtwellenlängen durchlassen.

Medizinische und biomedizinische Geräte

Im medizinischen Bereich ist Biokompatibilität von größter Bedeutung. Dünnschichten werden auf Implantate wie künstliche Gelenke oder Stents abgeschieden, um eine inerte Oberfläche zu schaffen, die der Körper nicht abstößt.

Diese Beschichtungen können auch so konstruiert werden, dass sie andere Vorteile bieten, wie z. B. Medikamentenfreisetzungskapazitäten oder antimikrobielle Eigenschaften, was die Patientenergebnisse erheblich verbessert.

Automobil und Luft- und Raumfahrt

In Branchen, in denen Komponenten extremen Bedingungen ausgesetzt sind, ist Haltbarkeit der Schlüssel. Dünnschichten bieten harte, verschleißfeste Beschichtungen für Schneidwerkzeuge, Motorteile und Fahrwerke.

Diese Beschichtungen erhöhen die Lebensdauer und Leistung von Komponenten drastisch, indem sie sie vor Reibung, Korrosion und hohen Temperaturen schützen.

Verständnis der Methoden und Kompromisse

Die Wahl der Abscheidungsmethode ist entscheidend und hängt vollständig von den gewünschten Eigenschaften der Schicht und dem Substratmaterial ab. Die beiden dominierenden Technikfamilien sind die physikalische und die chemische Gasphasenabscheidung.

Physikalische Gasphasenabscheidung (PVD)

PVD-Techniken, wie Sputtern oder Verdampfen, beinhalten die physikalische Übertragung eines Materials von einer Quelle auf das Substrat in einem Vakuum. Man kann es sich wie einen hochkontrollierten Sprühvorgang auf atomarer Ebene vorstellen.

PVD eignet sich hervorragend zur Abscheidung von Materialien mit hohen Schmelzpunkten und zur Herstellung sehr dichter, haltbarer und harter Beschichtungen. Dies macht es ideal für Werkzeuge und mechanische Komponenten.

Chemische Gasphasenabscheidung (CVD)

CVD beinhaltet die Einführung reaktiver Gase in eine Kammer, wo sie auf der Oberfläche des Substrats reagieren, um die gewünschte Schicht zu bilden. Es ähnelt eher dem Backen, bei dem die Zutaten unter Hitze kombiniert werden, um eine neue feste Schicht zu erzeugen.

CVD und seine Variante, die Atomic Layer Deposition (ALD), bieten eine außergewöhnliche Konformität und Präzision auf atomarer Ebene. Deshalb ist CVD die dominierende Methode in der Halbleiterindustrie, wo der Aufbau fehlerfreier, komplexer Schichten unerlässlich ist.

Die Wahl der richtigen Methode

Es gibt keine einzige „beste“ Methode; es gibt nur die richtige Methode für die Anwendung. Die Entscheidung beinhaltet einen Kompromiss zwischen der erforderlichen Präzision, dem abzuscheidenden Material und den gewünschten physikalischen Eigenschaften wie Härte oder Reinheit.

Hochpräzise elektronische Anwendungen stützen sich stark auf CVD, während Anwendungen, die mechanische Zähigkeit erfordern, oft auf PVD angewiesen sind.

Anwendung auf Ihr Ziel

Ihre Wahl der Technologie oder des Materials wird durch die Hauptfunktion bestimmt, die die Oberfläche erfüllen soll.

- Wenn Ihr Hauptaugenmerk auf hochpräziser Elektronik liegt: Sie werden fast sicher mit Schichten arbeiten, die durch CVD oder ALD hergestellt wurden, wegen ihrer unübertroffenen Kontrolle auf atomarer Ebene.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: PVD ist oft die praktischere und robustere Wahl für die Herstellung harter, verschleißfester Beschichtungen auf Werkzeugen, Motoren oder Industriekomponenten.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität oder optischer Leistung liegt: Die Wahl zwischen PVD und CVD hängt vom spezifischen Material ab, das für die Beschichtung erforderlich ist, und von der Geometrie des Substrats.

Die Dünnschichtabscheidung ist die unsichtbare Technologie, die einen Großteil der modernen Welt antreibt, und beweist, dass die wirkungsvollsten Veränderungen oft im kleinsten Maßstab stattfinden.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselfunktion der Dünnschicht | Übliche Abscheidungsmethoden |

|---|---|---|

| Elektronik & Halbleiter | Erstellung von Mikroprozessoren, Speicherchips, LED-Anzeigen | Chemical Vapor Deposition (CVD), Atomic Layer Deposition (ALD) |

| Optik & Photonik | Antireflexbeschichtungen, optische Filter, hochreflektierende Spiegel | Physical Vapor Deposition (PVD), CVD |

| Medizinische & biomedizinische Geräte | Biokompatible Oberflächen, Beschichtungen zur Medikamentenfreisetzung, antimikrobielle Eigenschaften | PVD, CVD |

| Automobil & Luft- und Raumfahrt | Verschleißfeste, korrosionsbeständige, hochtemperaturbeständige Beschichtungen | Physical Vapor Deposition (PVD) |

Bereit, die Oberflächeneigenschaften Ihres Produkts zu verbessern?

Ob Sie modernste Halbleiter, langlebige Komponenten für die Luft- und Raumfahrt oder lebensrettende medizinische Implantate entwickeln – der richtige Dünnschichtabscheidungsprozess ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für alle Ihre Abscheidungsanforderungen, von Forschung und Entwicklung bis hin zur vollen Produktionsskala.

Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Lösung helfen, um die präzisen elektrischen, optischen oder mechanischen Eigenschaften zu erzielen, die Ihr Projekt erfordert.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie unsere Expertise Ihre Innovation beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen