In der Metallurgie ist der Hauptvorteil des Anlassens die signifikante Erhöhung der Zähigkeit eines Materials. Nachdem ein Metall wie Stahl gehärtet wurde, wird es extrem spröde und neigt zum Zersplittern. Anlassen ist ein nachfolgender Wärmebehandlungsprozess, der diese Sprödigkeit reduziert und das Endprodukt haltbarer und widerstandsfähiger gegen Bruch unter Stoß oder Belastung macht.

Während der Härteprozess dem Stahl seine Festigkeit und Verschleißfestigkeit verleiht, geht dies auf Kosten einer extremen Sprödigkeit. Anlassen ist der wesentliche Korrekturschritt, der absichtlich eine geringe Menge an Härte opfert, um ein entscheidendes Maß an Zähigkeit zu gewinnen und so katastrophales Versagen im praktischen Einsatz zu verhindern.

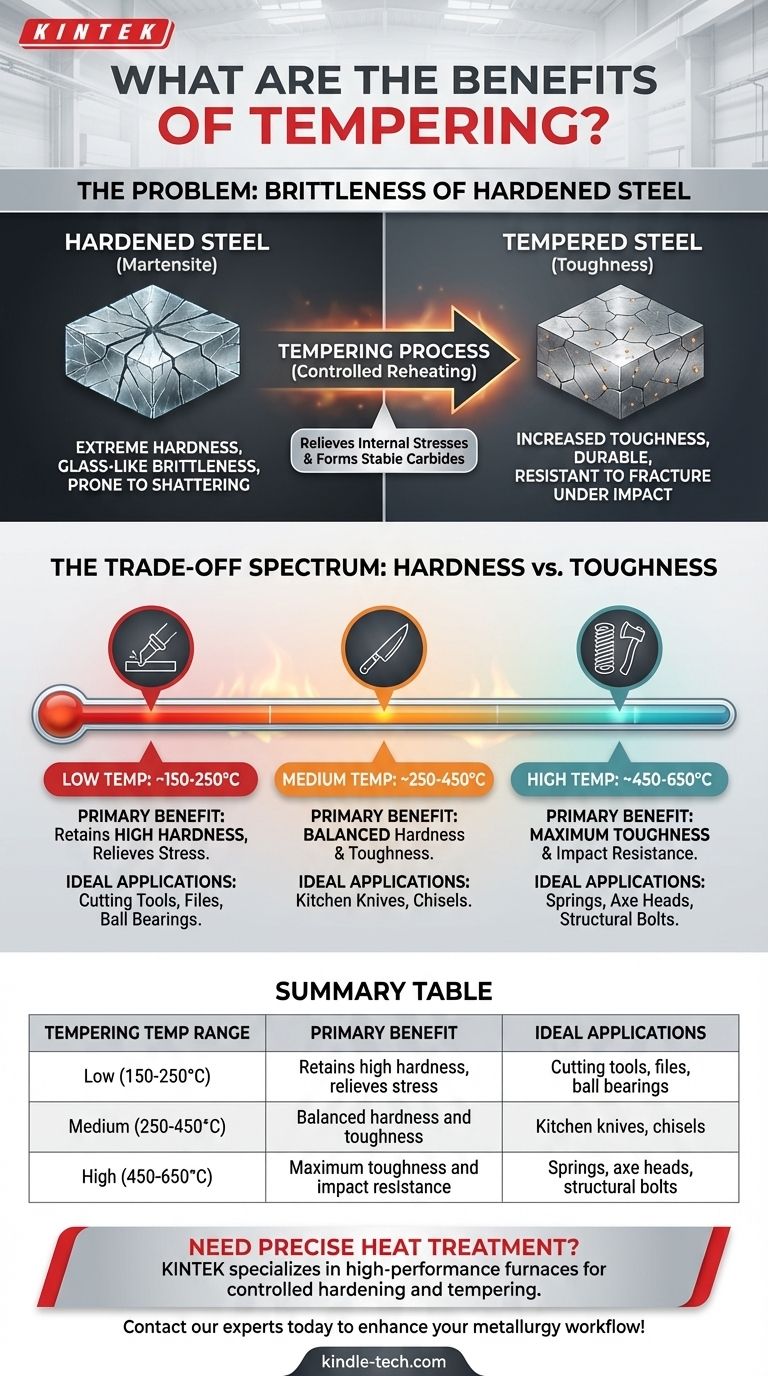

Das Problem: Die Sprödigkeit von gehärtetem Stahl

Um die Vorteile des Anlassens zu verstehen, müssen Sie zunächst den Zustand von Stahl unmittelbar nach dem Härten verstehen.

Was passiert beim Härten?

Härten oder Abschrecken beinhaltet das Erhitzen von Stahl auf eine sehr hohe Temperatur und das anschließende extrem schnelle Abkühlen, oft durch Eintauchen in Wasser, Öl oder Salzlake.

Diese schnelle Abkühlung fixiert die atomare Struktur des Materials in einem hochgespannten, ungeordneten Zustand, bekannt als Martensit.

Die Gefahren von ungehärtetem Martensit

Martensit ist unglaublich hart, aber auch unglaublich spröde. Die inneren Spannungen sind so hoch, dass sich das Material eher wie Glas als wie Metall verhält.

Ein ungehärtetes, gehärtetes Stahlbauteil – wie eine Messerklinge oder ein Zahnrad – ist praktisch unbrauchbar. Es würde unter dem geringsten Aufprall oder der geringsten Belastung absplittern, reißen oder sogar zersplittern. Ihm fehlt die Zähigkeit, d.h. die Fähigkeit, Energie zu absorbieren und sich ohne Bruch zu verformen.

Wie Anlassen das Problem löst

Anlassen ist ein kontrollierter Erwärmungsprozess, der den negativen Nebenwirkungen des Härtens direkt entgegenwirkt.

Der Anlassprozess erklärt

Das gehärtete Stahlteil wird auf eine präzise Temperatur wiedererhitzt, immer unterhalb des kritischen Punktes, der für das anfängliche Härten verwendet wurde. Es wird für eine bestimmte Dauer bei dieser Temperatur gehalten, um die innere Struktur zu verändern.

Schließlich wird das Teil abgekühlt, typischerweise an ruhender Luft. Die Abkühlgeschwindigkeit von der Anlasstemperatur ist nicht so kritisch wie beim Abschrecken.

Mikrostrukturelle Veränderungen

Die zugeführte Wärme liefert die Energie, die benötigt wird, um die hohen inneren Spannungen abzubauen, die während des Abschreckens entstanden sind.

Dies ermöglicht es den eingeschlossenen Kohlenstoffatomen, sich zu bewegen und aus dem Martensit auszuscheiden, wobei winzige, fein verteilte Karbidstrukturen gebildet werden. Diese neue, modifizierte Mikrostruktur ist viel stabiler und weniger beansprucht.

Das Ergebnis: Ein Gleichgewicht der Eigenschaften

Durch den Abbau dieser inneren Spannungen erhöht das Anlassen die Zähigkeit und Duktilität des Stahls dramatisch. Das Material ist nun weitaus weniger bruchanfällig.

Obwohl es eine entsprechende Abnahme der Härte und Festigkeit gibt, ist dieser Kompromiss der gesamte Sinn des Prozesses. Das Ziel ist nicht maximale Härte, sondern ein optimales Gleichgewicht der Eigenschaften für eine bestimmte Anwendung.

Die Kompromisse verstehen: Härte vs. Zähigkeit

Die Schlüsselvariable beim Anlassen ist die Temperatur. Durch präzise Steuerung der Anlasstemperatur kann ein Metallurge die exakten Eigenschaften einstellen, die für das Bauteil erforderlich sind.

Das Anlassspektrum

Niedrigere Anlasstemperaturen führen zu einem geringen Härteverlust, aber einem großen Zähigkeitsgewinn. Höhere Temperaturen führen zu einem größeren Härteverlust, aber einem massiven Zähigkeitsgewinn.

Niedertemperaturanlassen (ca. 150-250°C / 300-480°F)

Dieser Bereich wird verwendet, wenn die Beibehaltung maximaler Härte und Verschleißfestigkeit Priorität hat. Er baut die schwerwiegendsten inneren Spannungen ab, ohne den Stahl signifikant zu erweichen.

Dies ist ideal für Schneidwerkzeuge, Feilen und Kugellager, bei denen Schnitthaltigkeit und Oberflächenhärte von größter Bedeutung sind.

Hochtemperaturanlassen (ca. 450-650°C / 840-1200°F)

Dieser Bereich wird verwendet, wenn Zähigkeit, Duktilität und Schlagfestigkeit die wichtigsten Faktoren sind. Die signifikante Reduzierung der Härte ist ein akzeptabler Kompromiss, um ein hochbeständiges Teil zu schaffen.

Dies ist notwendig für Bauteile wie Federn, Konstruktionsschrauben, Axtköpfe und Hämmer, die wiederholten Belastungen und hohen Stoßkräften standhalten müssen.

Anpassen des Anlassens an die Anwendung

Letztendlich werden die Vorteile des Anlassens durch die Auswahl der richtigen Temperatur für die jeweilige Aufgabe realisiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt (z. B. Feilen, Rasierklingen): Ein Niedertemperaturanlassen ist erforderlich, um Spannungen abzubauen, ohne die Härte signifikant zu opfern.

- Wenn Ihr Hauptaugenmerk auf einer ausgewogenen Leistung liegt (z. B. Küchenmesser, Meißel): Ein Mitteltemperaturanlassen bietet eine ideale Mischung aus Härte für die Schnitthaltigkeit und Zähigkeit, um Absplittern zu verhindern.

- Wenn Ihr Hauptaugenmerk auf maximaler Zähigkeit und Schlagfestigkeit liegt (z. B. Federn, Axtköpfe): Ein Hochtemperaturanlassen ist unerlässlich, um sicherzustellen, dass das Material Energie ohne Bruch absorbieren kann.

Anlassen verwandelt ein sprödes und unbrauchbares Material in ein zuverlässiges Bauteil, indem es seine Eigenschaften präzise auf die Anforderungen seiner Funktion abstimmt.

Zusammenfassungstabelle:

| Anlasstemperaturbereich | Hauptvorteil | Ideale Anwendungen |

|---|---|---|

| Niedrig (150-250°C / 300-480°F) | Behält hohe Härte, baut Spannungen ab | Schneidwerkzeuge, Feilen, Kugellager |

| Mittel (250-450°C / 480-840°F) | Ausgewogene Härte und Zähigkeit | Küchenmesser, Meißel |

| Hoch (450-650°C / 840-1200°F) | Maximale Zähigkeit und Schlagfestigkeit | Federn, Axtköpfe, Konstruktionsschrauben |

Benötigen Sie eine präzise Wärmebehandlung für Ihre Metallkomponenten? KINTEK ist spezialisiert auf Hochleistungsofen und -ausrüstung für kontrollierte Härte- und Anlassprozesse. Egal, ob Sie Werkzeuge, Federn oder kundenspezifische Teile entwickeln, unsere Lösungen liefern das exakte Gleichgewicht aus Härte und Zähigkeit, das Ihre Anwendung erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren metallurgischen Arbeitsablauf verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum Dental Porzellan Sinterofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Bei welcher Temperatur wird Aluminiumoxid aktiviert? Optimale Porosität für Adsorption freischalten

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?

- Wie simuliert eine Aluminiumoxid-Rohröfen mit kontrollierter Atmosphäre Bedingungen in CSP-Umgebungen? Meistergenauigkeit.