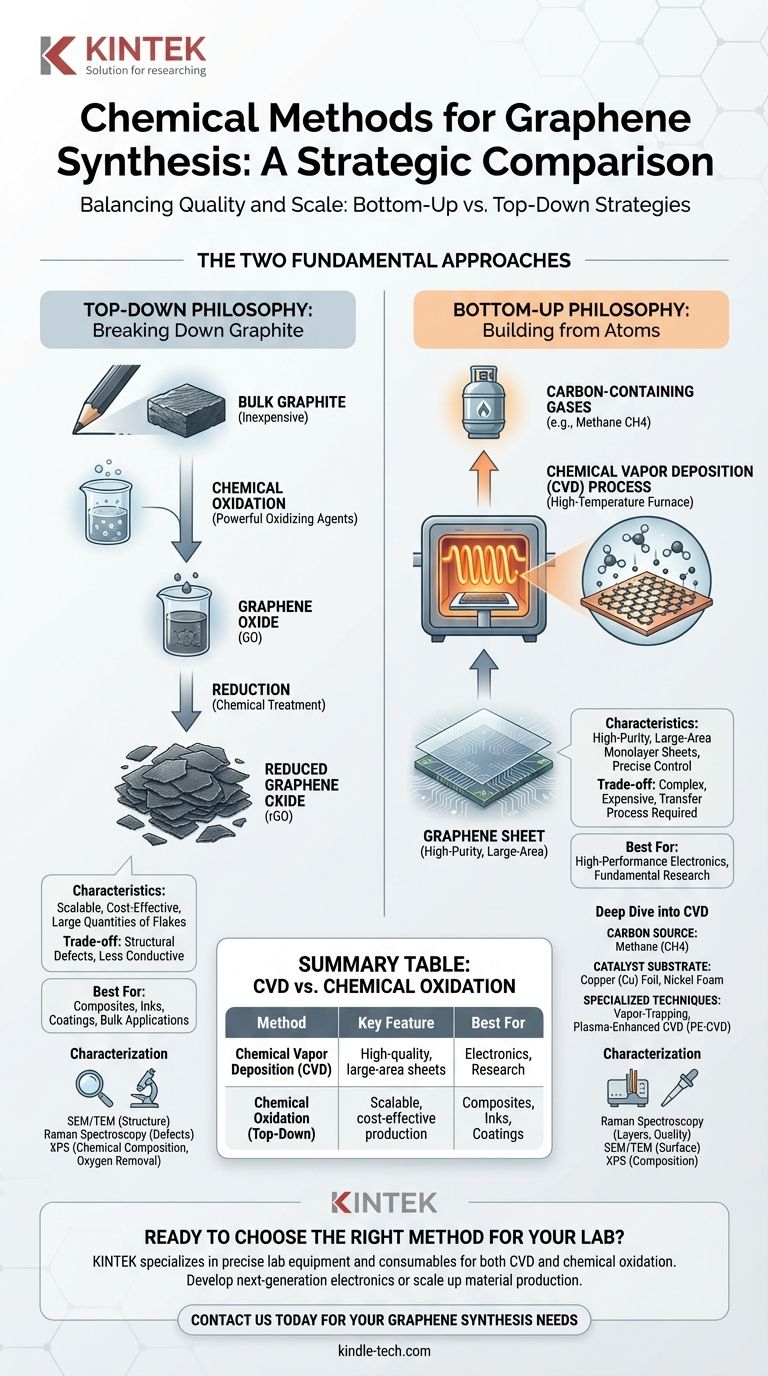

Im Grunde wird die chemische Synthese von Graphen in zwei Hauptstrategien unterteilt. Die erste ist ein „Bottom-up“-Ansatz, bei dem Graphen Atom für Atom aus kohlenstoffhaltigen Gasen aufgebaut wird, wobei die Chemical Vapor Deposition (CVD) die dominierende Methode ist. Die zweite ist ein „Top-down“-Ansatz, der von massivem Graphit ausgeht und Chemikalien verwendet, um es in Einzelschichten aufzubrechen, ein Prozess, der als chemische Oxidation bekannt ist.

Die Wahl zwischen den Graphensynthesemethoden ist eine strategische Entscheidung, die Qualität gegen Skalierbarkeit abwägt. Bottom-up-CVD erzeugt hochreine, großflächige Schichten, die ideal für die Elektronik sind, während Top-down-Chemikalien große Mengen an Graphenflocken liefern, die perfekt für Verbundwerkstoffe und Tinten sind, jedoch mit mehr Strukturdefekten.

Die beiden grundlegenden Ansätze

Die gewählte Methode bestimmt die endgültige Qualität, Skalierbarkeit und Kosten Ihres Graphens. Jede Philosophie – Aufbauen oder Zerlegen – dient einem anderen Zweck.

Die „Top-Down“-Philosophie: Beginnend mit Graphit

Dieser Ansatz beginnt mit kostengünstigem Graphit, demselben Material, das in Bleistiften zu finden ist, und zerlegt es in einzelne oder wenige Schichten Graphen.

Die wichtigste chemische Methode hierbei ist die chemische Oxidation. Dieser Prozess verwendet starke Oxidationsmittel, um die Schichten des Graphits auseinanderzudrücken und ein Material namens Graphenoxid (GO) zu erzeugen. Dieses GO wird dann durch andere chemische Behandlungen „reduziert“, um den größten Teil des Sauerstoffs zu entfernen, was zu reduziertem Graphenoxid (rGO) führt.

Die „Bottom-Up“-Philosophie: Aufbau aus Kohlenstoffatomen

Diese Strategie ist das Gegenteil der Top-Down-Methode. Sie beinhaltet den Aufbau von Graphen von Grund auf, indem einzelne Kohlenstoffatome auf einem Substrat angeordnet werden.

Die Chemical Vapor Deposition (CVD) ist die bekannteste und leistungsfähigste Bottom-up-Technik. Sie bietet eine präzise Kontrolle über den Wachstumsprozess und ermöglicht die Herstellung von hochwertigen, großflächigen Graphenschichten.

Ein tiefer Einblick in die Chemical Vapor Deposition (CVD)

CVD ist zum Goldstandard für die Herstellung des hochwertigen Graphens geworden, das für fortschrittliche Elektronik und Forschung erforderlich ist.

Wie CVD funktioniert: Der Kernprozess

Bei einem typischen CVD-Prozess wird eine gasförmige Kohlenstoffquelle in einen Hochtemperaturofen mit einem Katalysatorsubstrat eingeführt.

Die hohe Hitze bewirkt, dass das Gas zerfällt und Kohlenstoffatome auf der Oberfläche des Katalysators ablagert. Diese Kohlenstoffatome ordnen sich dann selbst zu der ausgeprägten hexagonalen Gitterstruktur einer Graphenschicht an.

Die Rolle von Kohlenstoffquellen und Katalysatoren

Die Wahl des Gases und des Substrats ist entscheidend. Methan (CH4) ist aufgrund seiner einfachen Struktur die beliebteste und zuverlässigste Kohlenstoffquelle.

Der Katalysator bietet die Oberfläche für das Wachstum. Kupfer (Cu)-Folie wird häufig verwendet, da es eine geringe Kohlenstofflöslichkeit aufweist, was das Wachstum natürlicherweise auf eine einzige Schicht Graphen begrenzt. Für spezielle Anwendungen werden auch andere Katalysatoren wie Nickel-Schaum und Eisen-Nanopartikel verwendet.

Spezialisierte CVD-Techniken

Um die Graphenqualität weiter zu verbessern, gibt es spezialisierte Varianten von CVD. Die Vapor-Trapping-Methode beispielsweise steuert den Gasfluss sorgfältig, um außergewöhnlich große, einkristalline Graphendomänen zu züchten.

Andere Variationen wie die Plasma-Enhanced CVD (PE-CVD) verwenden ein Plasma, um den Zerfall der Kohlenstoffquelle zu unterstützen, was ein Wachstum bei niedrigeren Temperaturen ermöglicht.

Die Abwägungen verstehen

Keine Methode ist perfekt. Die richtige Wahl erfordert eine Balance zwischen dem Bedarf an Qualität, Quantität und Kosten.

CVD: Qualität zu einem Preis

CVD zeichnet sich durch die Herstellung kontinuierlicher monolayer Graphenschichten über große Flächen aus, was für elektronische Anwendungen unerlässlich ist.

Allerdings ist der Prozess komplex und kann teuer sein. Darüber hinaus muss das Graphen vom Metallkatalysator auf ein Endsubstrat (wie Silizium) übertragen werden, ein heikler Schritt, der Falten, Risse und Kontaminationen verursachen kann.

Chemische Oxidation: Skalierbarkeit vs. Reinheit

Die Top-Down-Oxidation von Graphit ist hochgradig skalierbar und kostengünstig und kann große Mengen an Graphenflocken erzeugen, die in einer Flüssigkeit suspendiert sind.

Der größte Nachteil ist die Qualität. Der aggressive chemische Prozess führt Strukturdefekte und Sauerstoffgruppen ein, die bei der Reduktion nie vollständig entfernt werden. Dies macht das resultierende rGO weniger leitfähig und weniger geeignet für Hochleistungselektronik.

Erfolg überprüfen: Wie Graphen charakterisiert wird

Es reicht nicht aus, nur einen Syntheseprozess durchzuführen; Sie müssen überprüfen, ob Sie das hergestellt haben, was Sie beabsichtigt haben. Mehrere Analysetechniken sind dafür unerlässlich.

Graphen und seine Qualität identifizieren

Die Raman-Spektroskopie ist das schnellste und häufigste Werkzeug. Sie kann die Anwesenheit von Graphen bestätigen, die Anzahl der Schichten bestimmen und den Grad der Defekte im atomaren Gitter quantifizieren.

Struktur und Zusammensetzung untersuchen

Rasterelektronenmikroskopie (REM) und Transmissionselektronenmikroskopie (TEM) werden verwendet, um die Oberfläche und die innere Struktur der Graphenschicht zu visualisieren.

Die Röntgenphotoelektronenspektroskopie (XPS) wird zur Analyse der chemischen Zusammensetzung verwendet, was entscheidend ist, um die Entfernung von Sauerstoff nach der chemischen Reduktion von Graphenoxid zu bestätigen.

Die richtige Wahl für Ihre Anwendung treffen

Die beste Synthesemethode ist diejenige, die die spezifischen Anforderungen Ihres Endziels erfüllt.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: CVD ist die überlegene Methode zur Herstellung der großflächigen, hochwertigen Graphenschichten, die Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion für Verbundwerkstoffe, Beschichtungen oder Tinten liegt: Die Top-Down-Chemikalienoxidationsmethode bietet eine unübertroffene Skalierbarkeit und geringere Kosten und ist daher die praktische Wahl.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung zu unversehrten Eigenschaften liegt: Spezialisierte CVD-Methoden für große Einkristalle sind ideal für die Herstellung hochwertiger Proben für wissenschaftliche Untersuchungen.

Das Verständnis dieses grundlegenden Kompromisses zwischen Bottom-up-Präzision und Top-down-Skalierung ist der Schlüssel, um sich in der Welt der Graphensynthese zurechtzufinden.

Zusammenfassungstabelle:

| Methode | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Chemical Vapor Deposition (CVD) | Hochwertige, großflächige Schichten | Elektronik, Forschung |

| Chemische Oxidation (Top-Down) | Skalierbare, kostengünstige Produktion | Verbundwerkstoffe, Tinten, Beschichtungen |

Bereit, die richtige Graphensynthesemethode für Ihr Labor auszuwählen?

KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien, die für CVD- und chemische Oxidationsprozesse erforderlich sind. Egal, ob Sie Elektronik der nächsten Generation entwickeln oder die Materialproduktion skalieren, unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge für den Erfolg haben.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Graphensyntheseanforderungen zu besprechen und unsere Spezialisten dabei zu unterstützen, Ihren Workflow zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken