Im Kern beruht die Biomassekonversion auf einer Reihe kontrollierter thermochemischer Reaktionen, um komplexe organische Materie abzubauen. Prozesse wie Vergasung, Pyrolyse und Verbrennung manipulieren Temperatur und Sauerstoff, um Biomasse in wertvolle Produkte wie Synthesegas (Syngas), Bioöl oder Wärme umzuwandeln, angetrieben durch grundlegende Reaktionen, die Kohlenstoff, Wasserstoff und Sauerstoff betreffen.

Die zentrale Herausforderung der Biomassekonversion besteht nicht nur darin, chemische Reaktionen zu starten, sondern sie präzise zu steuern. Durch die Steuerung von Faktoren wie Temperatur und Sauerstoffmenge können wir den Prozess so lenken, dass die Erzeugung wertvoller Brennstoffe und Chemikalien gegenüber der einfachen Verbrennung zu Wärme und Kohlendioxid bevorzugt wird.

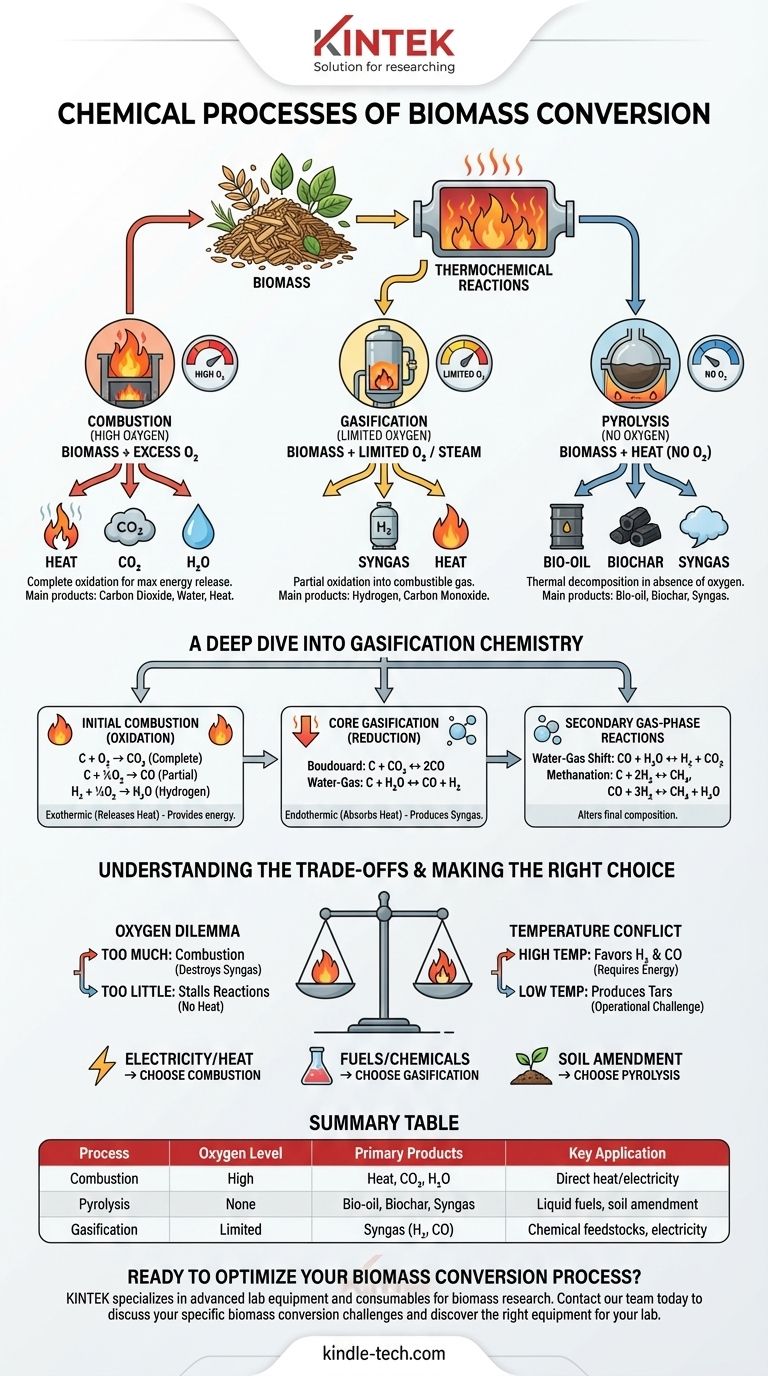

Die wichtigsten thermochemischen Wege

Um die Chemie zu verstehen, müssen Sie zuerst die primären Methoden verstehen. Der Hauptunterschied zwischen ihnen ist die Menge des zugeführten Sauerstoffs, die die Endprodukte bestimmt.

Verbrennung (viel Sauerstoff)

Verbrennung ist die vollständige Oxidation von Biomasse in Gegenwart von überschüssigem Sauerstoff.

Ihr Hauptzweck ist es, die maximale Energiemenge als Wärme freizusetzen. Diese Wärme kann dann zur Dampferzeugung für die Stromerzeugung oder für direkte Heizanwendungen genutzt werden. Die Hauptprodukte sind Kohlendioxid (CO₂) und Wasser (H₂O).

Pyrolyse (kein Sauerstoff)

Pyrolyse ist die thermische Zersetzung von Biomasse in vollständiger Abwesenheit von Sauerstoff.

Anstatt zu verbrennen, zerfällt die Biomasse in drei Hauptprodukte: eine Flüssigkeit, bekannt als Bioöl, einen festen Rückstand, genannt Biokohle, und eine gasförmige Mischung, bekannt als Synthesegas.

Vergasung (begrenzter Sauerstoff)

Vergasung ist ein partieller Oxidationsprozess, der eine begrenzte, kontrollierte Menge Sauerstoff oder Dampf verwendet.

Sie ist darauf ausgelegt, feste Biomasse hauptsächlich in eine brennbare Gasmischung namens Synthesegas umzuwandeln, die reich an Wasserstoff (H₂) und Kohlenmonoxid (CO) ist. Dieses Synthesegas ist ein vielseitiges Zwischenprodukt, das zur Stromerzeugung verbrannt oder als chemischer Rohstoff verwendet werden kann.

Ein tiefer Einblick in die Vergasungschemie

Die Vergasungschemie ist ein mehrstufiger Prozess, bei dem die anfängliche Verbrennung die Energie für nachfolgende Reaktionen liefert, die das gewünschte Synthesegas erzeugen. Die unten aufgeführten Reaktionen laufen oft gleichzeitig in verschiedenen Zonen eines Vergasers ab.

Schritt 1: Anfängliche Verbrennung (Oxidation)

Der Prozess beginnt mit der Zufuhr einer kleinen Menge Sauerstoff, die Verbrennungsreaktionen auslöst. Diese sind exotherm (sie setzen Wärme frei) und liefern die hohen Temperaturen, die für den Rest des Prozesses benötigt werden.

C + O₂ → CO₂(Vollständige Verbrennung)C + ½O₂ → CO(Partielle Verbrennung)H₂ + ½O₂ → H₂O(Wasserstoffverbrennung)

Schritt 2: Kernvergasung (Reduktion)

In der sauerstoffarmen Hochtemperaturumgebung, die durch die anfängliche Verbrennung entsteht, reagieren das heiße CO₂ und der Dampf (H₂O) mit dem verbleibenden Kohlenstoff (Koks). Dies sind die kritischen endothermen (sie absorbieren Wärme) Reaktionen, die Synthesegas produzieren.

- Boudouard-Reaktion:

C + CO₂ ↔ 2CO - Wassergas-Reaktion:

C + H₂O ↔ CO + H₂

Diese beiden Reaktionen sind das Herzstück der Umwandlung von festem Kohlenstoff in wertvollen gasförmigen Brennstoff.

Schritt 3: Sekundäre Gasphasenreaktionen

Sobald das anfängliche Synthesegas gebildet ist, treten weitere Reaktionen in der Gasphase auf, die seine endgültige Zusammensetzung verändern. Die Steuerung dieser Reaktionen hilft, das Gas für seinen beabsichtigten Verwendungszweck zu optimieren.

-

Wassergas-Shift-Reaktion:

CO + H₂O ↔ H₂ + CO₂Diese Reaktion ist entscheidend für die Anpassung des Wasserstoff-zu-Kohlenmonoxid-Verhältnisses im endgültigen Synthesegas. -

Methanierungsreaktionen:

C + 2H₂ ↔ CH₄CO + 3H₂ ↔ CH₄ + H₂ODiese Reaktionen erzeugen Methan (CH₄), was den Heizwert des Gases erhöht, aber unerwünscht sein kann, wenn reines H₂ oder CO das Ziel ist.

Die Kompromisse verstehen

Die erfolgreiche Steuerung eines Biomassekonversionsprozesses ist ein Balanceakt. Die idealen Bedingungen hängen vollständig von Ihrem gewünschten Endprodukt ab.

Das Sauerstoff-Dilemma

Die Sauerstoffmenge ist der wichtigste Regelparameter. Zu viel Sauerstoff führt zu vollständiger Verbrennung, setzt Energie als Wärme frei, zerstört aber das wertvolle Synthesegas. Zu wenig Sauerstoff erzeugt nicht genügend Wärme und stoppt die endothermen Vergasungsreaktionen.

Der Temperaturkonflikt

Höhere Temperaturen (über 800 °C) begünstigen die Produktion von Wasserstoff und Kohlenmonoxid über die Boudouard- und Wassergasreaktionen. Die Aufrechterhaltung dieser hohen Temperaturen erfordert jedoch mehr Energieeinsatz oder verbraucht mehr des Ausgangsmaterials für die Verbrennung.

Die Rolle von Feuchtigkeit und Teer

Biomasse ist kein reiner Kohlenstoff. Ihr Feuchtigkeitsgehalt speist direkt die Wassergas- und Wassergas-Shift-Reaktionen und beeinflusst das H₂/CO-Verhältnis. Unvollständige Umwandlung, insbesondere bei niedrigeren Temperaturen, kann auch komplexe Kohlenwasserstoffe, sogenannte Teere, erzeugen, die Geräte verstopfen können und eine erhebliche betriebliche Herausforderung darstellen.

Die richtige Wahl für Ihr Ziel treffen

Der optimale chemische Weg hängt vollständig davon ab, was Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der direkten Erzeugung von Wärme oder Strom liegt: Die vollständige Verbrennung ist der einfachste Weg, der die sofortige Energiefreisetzung maximiert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von flüssigen Brennstoffen oder chemischen Rohstoffen liegt: Die Vergasung ist überlegen, da sie ein vielseitiges Synthesegas-Zwischenprodukt erzeugt, das katalytisch in Brennstoffe (über Fischer-Tropsch) oder Chemikalien wie Methanol umgewandelt werden kann.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Biokohle zur Bodenverbesserung liegt: Die Pyrolyse ist der Zielprozess, da sie den festen Kohlenstoffrückstand maximiert und gleichzeitig Bioöl und Gas mitproduziert.

Durch das Verständnis dieser grundlegenden chemischen Wege können Sie die Umwandlung von Rohbiomasse in wertvolle Energie und Produkte effektiv steuern.

Zusammenfassungstabelle:

| Prozess | Sauerstoffgehalt | Primäre Produkte | Hauptanwendung |

|---|---|---|---|

| Verbrennung | Hoch | Wärme, CO₂, H₂O | Direkte Wärme/Strom |

| Pyrolyse | Keine | Bioöl, Biokohle, Synthesegas | Flüssige Brennstoffe, Bodenverbesserung |

| Vergasung | Begrenzt | Synthesegas (H₂, CO) | Chemische Rohstoffe, Strom |

Bereit, Ihren Biomassekonversionsprozess zu optimieren?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Biomasseforschung und -entwicklung. Egal, ob Sie Katalysatoren entwickeln, Bioöl analysieren oder Vergasungsreaktionen hochskalieren, unsere präzisen Werkzeuge helfen Ihnen, kritische Parameter wie Temperatur und Atmosphäre zu steuern. Lassen Sie sich von unseren Experten auf Ihrem Weg von der Rohbiomasse zu wertvollen Energieprodukten unterstützen.

Kontaktieren Sie noch heute unser Team, um Ihre spezifischen Herausforderungen bei der Biomassekonversion zu besprechen und die richtige Ausrüstung für Ihr Labor zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Wie stellen Röhrenöfen oder Muffelöfen die stöchiometrische Genauigkeit bei der Synthese sicher? Beherrschung von Li4GeO4 & Li4VO4

- Warum wird ein Hochtemperatur-Muffelofen mit Mehrfachmessspitzen für ABO3-Perowskite verwendet? Erhalten Sie präzise Leitfähigkeitsdaten

- Wie läuft die Zirkoniumproduktion ab? Vom Erz zum Hochleistungsmetall & zur Keramik

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Wie werden Verbundwerkstoffe durch Sintern verarbeitet? Entwickelte Materiallösungen durch fortschrittliche thermische Bindung