Im Kern ist ein Drehrohrofen vorteilhaft, weil er Materialien gleichzeitig in einer präzise kontrollierten Atmosphäre erhitzt und mischt. Diese einzigartige Fähigkeit führt zu einer überragenden Temperaturgleichmäßigkeit, einem hocheffizienten Gasaustausch und einer konstanten Produktqualität, was ihn ideal für die Verarbeitung von Pulvern, Granulaten und anderen Schüttgütern macht.

Der grundlegende Vorteil eines Drehrohrofens ist nicht nur seine Fähigkeit zu heizen, sondern die Schaffung einer dynamischen Verarbeitungsumgebung. Durch das kontinuierliche Taumeln des Materials wird die gesamte Oberfläche Hitze und Atmosphäre ausgesetzt, wodurch die häufigen Probleme der Ungleichmäßigkeit und Ineffizienz, die statischen Ofenkonstruktionen eigen sind, gelöst werden.

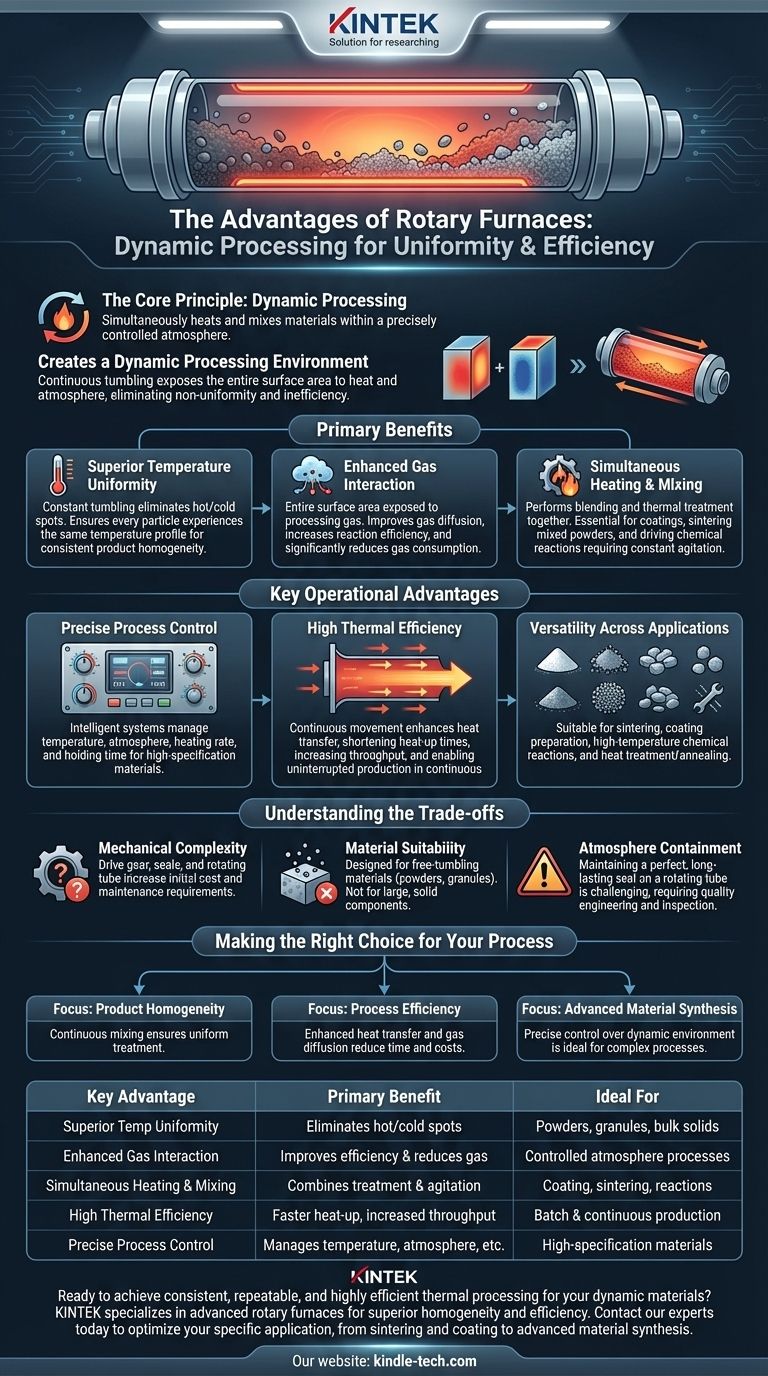

Das Kernprinzip: Dynamische Verarbeitung

Die primären Vorteile eines Drehrohrofens ergeben sich aus seinem prägendsten Merkmal: der Rotation des Prozessrohrs. Diese kontinuierliche Bewegung verändert grundlegend, wie das Material mit seiner Umgebung interagiert.

Überragende Temperaturgleichmäßigkeit

In einem statischen Ofen erwärmt sich Material am Rand einer Charge schneller als Material in der Mitte. Die konstante Taumelbewegung in einem Drehrohrofen eliminiert diese heißen und kalten Stellen.

Dies stellt sicher, dass jedes Partikel das gleiche Temperaturprofil erfährt, was zu einer außergewöhnlichen Produkthomogenität und konsistenten Ergebnissen von Charge zu Charge führt.

Verbesserte Gasinteraktion

Bei der Behandlung von Materialien in einer spezifischen Atmosphäre (wie einem reduzierenden oder inerten Gas) ist die Rotation ein erheblicher Vorteil.

Sie stellt sicher, dass die gesamte Oberfläche des Materials dem Prozessgas ausgesetzt ist. Dies verbessert die Gasdiffusion, erhöht die Effizienz chemischer Reaktionen und kann den Gesamtgasverbrauch im Vergleich zu statischen Methoden erheblich reduzieren.

Gleichzeitiges Erhitzen und Mischen

Das Design des Ofens ermöglicht es, zwei kritische Funktionen gleichzeitig auszuführen. Diese Doppelfunktion ist unerlässlich für Anwendungen, bei denen das Mischen und die thermische Behandlung gleichzeitig erfolgen müssen.

Diese Fähigkeit ist besonders wertvoll für die Herstellung von Beschichtungen, das Sintern von gemischten Pulvern oder das Antreiben chemischer Reaktionen, die eine konstante Agitation erfordern, um gleichmäßig abzulaufen.

Wesentliche Betriebsvorteile

Über das Kernprinzip der dynamischen Verarbeitung hinaus bieten Drehrohröfen mehrere praktische Vorteile, die sie zu einer bevorzugten Wahl für viele industrielle und Laboranwendungen machen.

Präzise Prozesskontrolle

Moderne Drehrohröfen sind mit intelligenten Steuerungssystemen ausgestattet. Diese ermöglichen die präzise Verwaltung kritischer Variablen wie Temperatur, Atmosphäre, Heizrate und Haltezeit.

Dieses Maß an Kontrolle ist entscheidend für die Herstellung von hochspezifischen Materialien, wie sie in Batterien oder fortschrittlicher Keramik verwendet werden, wo geringfügige Abweichungen die Leistung beeinträchtigen können.

Hohe thermische Effizienz

Die kontinuierliche Bewegung des Materials verbessert die Wärmeübertragung. Dies ermöglicht es dem Ofen, eine Materialcharge in kürzerer Zeit auf Temperatur zu bringen, was den Durchsatz und die Gesamteffizienz des Prozesses erhöht.

Bei kontinuierlichen Modellen durchläuft das Material die Heizzone, wodurch eine konstante Temperatur aufrechterhalten und eine unterbrechungsfreie Produktion ermöglicht wird.

Vielseitigkeit über Anwendungen hinweg

Drehrohröfen sind nicht auf eine einzige Funktion beschränkt. Ihre einzigartigen Fähigkeiten machen sie für eine Vielzahl von thermischen Prozessen geeignet.

Häufige Anwendungen umfassen das Sintern von Metall- und Keramikpulvern, die Herstellung von Beschichtungen, das Antreiben von Hochtemperatur-chemischen Reaktionen und die Wärmebehandlung und das Glühen von Metallen.

Die Kompromisse verstehen

Obwohl hochwirksam, bringt das Design eines Drehrohrofens einige Überlegungen mit sich, die ihn von einfacheren, statischen Systemen unterscheiden. Eine objektive Abwägung dieser Punkte ist entscheidend für eine fundierte Entscheidung.

Mechanische Komplexität

Die Einbeziehung eines Antriebsgetriebes, Dichtungen und eines rotierenden Rohrs führt zu mehr mechanischer Komplexität als bei einem Standard-Kasten- oder Rohrofen. Dies kann zu höheren Anfangskosten und spezifischen Wartungsanforderungen für das Antriebssystem führen.

Materialeignung

Diese Öfen sind speziell für Materialien konzipiert, die frei taumeln können, wie Pulver, Granulate und Kleinteile. Sie sind nicht für große, feste Komponenten oder Materialien geeignet, die durch die Taumelbewegung beschädigt werden könnten.

Atmosphären-Eindämmung

Obwohl sie sehr effektiv bei der Schaffung kontrollierter Atmosphären sind, kann die Aufrechterhaltung einer perfekten, langlebigen Dichtung an einem rotierenden Rohr anspruchsvoller sein als an einem statischen. Dies erfordert hochwertige Ingenieurkunst und regelmäßige Inspektion der Dichtungen.

Die richtige Wahl für Ihren Prozess treffen

Letztendlich hängt die Entscheidung für einen Drehrohrofen vollständig von den Anforderungen Ihres Materials und den Zielen Ihres Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf Produkthomogenität liegt: Die kontinuierliche Mischwirkung eines Drehrohrofens ist der effektivste Weg, um sicherzustellen, dass jedes Partikel in einer Charge eine gleichmäßige Behandlung erhält.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Die verbesserte Wärmeübertragung und überlegene Gasdiffusion reduzieren die Verarbeitungszeiten erheblich und senken den Verbrauch teurer Gase.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Materialsynthese liegt: Die präzise Kontrolle über eine dynamische Umgebung ist ideal für komplexe Prozesse wie Sintern, Katalysatorherstellung und Beschichtungsanwendungen.

Die Wahl eines Drehrohrofens ist eine Investition in die Erzielung einer konsistenten, wiederholbaren und hocheffizienten thermischen Verarbeitung für dynamische Materialien.

Zusammenfassungstabelle:

| Wesentlicher Vorteil | Primärer Nutzen | Ideal für |

|---|---|---|

| Überragende Temperaturgleichmäßigkeit | Eliminiert heiße/kalte Stellen für konsistente Produktqualität | Pulver, Granulate, Schüttgüter |

| Verbesserte Gasinteraktion | Verbessert die Reaktionseffizienz & reduziert den Gasverbrauch | Prozesse, die kontrollierte Atmosphären erfordern |

| Gleichzeitiges Erhitzen & Mischen | Kombiniert thermische Behandlung mit konstanter Agitation | Beschichten, Sintern, chemische Reaktionen |

| Hohe thermische Effizienz | Schnellere Aufheizzeiten und erhöhter Durchsatz | Batch- und kontinuierliche Produktion |

| Präzise Prozesskontrolle | Regelt Temperatur, Atmosphäre und Heizraten | Hochspezifische Materialien (z. B. Batterien, Keramiken) |

Bereit, eine konsistente, wiederholbare und hocheffiziente thermische Verarbeitung für Ihre dynamischen Materialien zu erreichen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Drehrohröfen, die für überragende Homogenität und Effizienz bei der Verarbeitung von Pulvern, Granulaten und anderen Schüttgütern entwickelt wurden. Unsere Lösungen bieten präzise Kontrolle über Temperatur und Atmosphäre, um Ihnen zu helfen, die Produktqualität zu verbessern und die Betriebskosten zu senken.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Drehrohrofen Ihre spezifische Anwendung optimieren kann, vom Sintern und Beschichten bis zur fortschrittlichen Materialsynthese.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Rotierender Rohrofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Elektrischer Drehrohrofen Kleiner Drehrohrofen zur Aktivkohleregeneration

Andere fragen auch

- Was ist ein Rotationsretortenofen? Erzielen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung

- Was ist die Funktion eines Hochtemperatur-Schmelzofens beim Ausbrennen? Beherrschen Sie die Produktion von Aluminium-Schaum mit Präzision

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Bei welcher Temperatur beginnt die Holzpyrolyse? Steuern Sie den Prozess für Biokohle, Bioöl oder Synthesegas

- Was ist ein Drehrohrofen? Der ultimative Leitfaden für gleichmäßige Erwärmung & Mischung