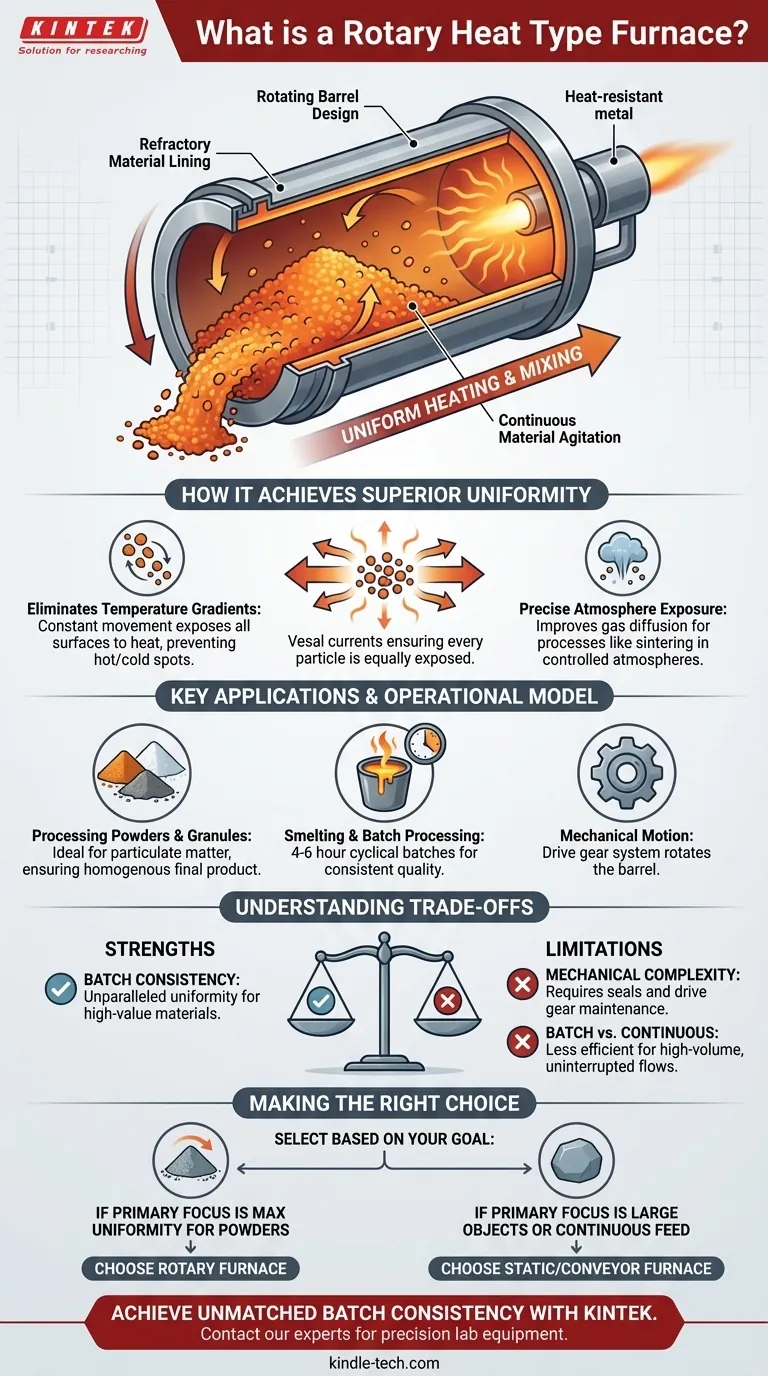

Im Kern ist ein Drehrohrofen ein zylindrischer Industrieofen, der sich um seine horizontale Achse dreht, um das Material im Inneren gleichzeitig zu erhitzen und zu mischen. Im Gegensatz zu einem statischen Ofen, bei dem das Material unbeweglich bleibt, ist das definierende Merkmal eines Drehrohrofens seine ständige Tumbling-Aktion (Fallbewegung), die sicherstellt, dass jedes Partikel gleichmäßig der Hitze und der inneren Atmosphäre ausgesetzt wird.

Der grundlegende Vorteil eines Drehrohrofens ist seine Fähigkeit, das Problem der ungleichmäßigen Erwärmung zu lösen. Durch die kontinuierliche Bewegung des Materials werden heiße und kalte Stellen eliminiert, was zu einer außergewöhnlich konsistenten Produktqualität führt, insbesondere bei Pulvern, Granulaten und anderen Partikelmaterialien.

Wie ein Drehrohrofen überlegene Gleichmäßigkeit erreicht

Das einzigartige Design eines Drehrohrofens ist speziell darauf ausgelegt, hochgradig gleichmäßige Prozessbedingungen zu liefern. Dies wird durch eine Kombination aus mechanischer Bewegung und präziser Umgebungssteuerung erreicht.

Das rotierende Fassdesign

Ein Drehrohrofen besteht aus einem Metallfass, das oft in einem leichten Winkel installiert ist und mit einem hitzebeständigen feuerfesten Material ausgekleidet ist. Dieses gesamte Fass wird von einem Antriebsgetriebesystem gedreht, wodurch das geladene Material, oder die „Charge“, kontinuierlich in Bewegung versetzt wird.

Kontinuierliche Materialbewegung

Diese Tumbling-Bewegung ist der Schlüssel zur Effektivität des Ofens. Während das Material im rotierenden Fass herabfällt, werden ständig neue Oberflächen der internen Wärmequelle ausgesetzt. Dies eliminiert Temperaturgradienten, die sich in statischen Systemen bilden können, bei denen die äußeren Schichten eines Materials den Kern isolieren können.

Präzise Atmosphären- und Hitzeexposition

Die kontinuierliche Bewegung stellt auch sicher, dass die gesamte Oberfläche der Charge der Ofenatmosphäre ausgesetzt wird. Dies ist entscheidend für Prozesse wie das Hochtemperatursintern in einer reduzierenden Atmosphäre, da es die Gasdiffusion verbessert, den Gesamtgasverbrauch reduziert und die Effizienz der Wärmebehandlung erhöht. Die Wärme wird typischerweise durch Brenner oder Düsen zugeführt, die den Brennstoff direkt in den Ofen einspritzen.

Wichtige Anwendungen und Betriebsmodell

Drehrohröfen sind vielseitig und werden für spezielle Prozesse ausgewählt, bei denen ihre einzigartigen Fähigkeiten einen deutlichen Vorteil bieten.

Verarbeitung von Pulvern und Granulaten

Ihre Fähigkeit, gleichzeitig zu mischen und zu erhitzen, macht sie ideal für die Verarbeitung jeder Art von Partikelmaterial. Dies stellt sicher, dass jedes Granulat oder jedes Pulverpartikel exakt den gleichen thermischen Zyklus durchläuft, was zu einem homogenen Endprodukt führt.

Schmelzen und Chargenverarbeitung

Der Betrieb erfolgt typischerweise in Chargen. Ein Arbeiter beschickt den Ofen mit Material, lässt es für einen festgelegten Zeitraum schmelzen oder verarbeiten (oft 4–6 Stunden) und zapft dann den Ofen ab, um das fertige Produkt und Nebenprodukte zu entfernen. Dieser unkomplizierte, zyklische Prozess kann oft von relativ ungelernten Bedienern verwaltet werden.

Die Abwägungen verstehen

Obwohl das Design des Drehrohrofens leistungsstark ist, bringt es spezifische Kompromisse mit sich, die es für einige Anwendungen besser geeignet machen als für andere. Das Verständnis dieser ist entscheidend für eine fundierte Entscheidung.

Stärke: Chargenkonsistenz

Die Hauptstärke liegt in der unübertroffenen Konsistenz innerhalb einer einzelnen Charge. Für hochwertige Materialien, bei denen jedes Partikel identisch behandelt werden muss, ist der Drehrohrofen oft die überlegene Wahl.

Einschränkung: Mechanische Komplexität

Der Rotationsmechanismus, einschließlich des Antriebsgetriebes und der für die Atmosphärenkontrolle erforderlichen Dichtungen, führt im Vergleich zu einem einfachen statischen Kastenthermofen zu mechanischer Komplexität. Dies führt zu zusätzlichen Wartungspunkten während der Lebensdauer des Ofens.

Einschränkung: Charge vs. kontinuierlicher Fluss

Das Standardbetriebsmodell basiert auf Chargen. Dies ist perfekt für viele Anwendungen, aber möglicherweise weniger effizient als ein kontinuierlicher Förderbandofen für bestimmte Hochdurchsatz-Unterbrechungsfreie Produktionslinien.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens erfordert die Anpassung der Technologie an Ihr Material und Ihre Verarbeitungsziele.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Pulvern oder Granulaten mit maximaler Gleichmäßigkeit liegt: Ein Drehrohrofen ist die ideale Lösung, da seine kontinuierliche Mischwirkung Temperaturschwankungen eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperaturbehandlung in einer kontrollierten Atmosphäre liegt: Die Fähigkeit des Designs, alle Materialoberflächen dem Gas auszusetzen, macht es hochwirksam und effizient für Sinter- oder Reduktionsreaktionen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung eines einzelnen großen Objekts liegt oder Sie einen kontinuierlichen Zuführbetrieb benötigen: Ein statischer Ofen oder ein Förderbandofen könnte für Ihren spezifischen Arbeitsablauf besser geeignet sein.

Letztendlich ist die Wahl eines Drehrohrofens eine Entscheidung, die Produktgleichförmigkeit und Prozesskonsistenz über alles andere stellt.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Ideal für |

|---|---|---|

| Rotierendes Fassdesign | Kontinuierliches Mischen und Bewegen | Pulver, Granulate, Partikelmaterialien |

| Gleichmäßige Erwärmung | Eliminiert heiße/kalte Stellen | Hochtemperatursintern, Schmelzen |

| Chargenverarbeitung | Konsistente Produktqualität innerhalb einer Charge | Anwendungen, die präzise Homogenität erfordern |

| Atmosphärenkontrolle | Effiziente Gasdiffusion und -verbrauch | Prozesse in reduzierenden oder kontrollierten Atmosphären |

Erreichen Sie unübertroffene Chargenkonsistenz mit KINTEK

Erfordert Ihr Prozess perfekte Gleichmäßigkeit für Pulver, Granulate oder andere Partikelmaterialien? Die kontinuierliche Mischwirkung eines Drehrohrofens ist der Schlüssel zur Beseitigung von Temperaturgradienten und zur Gewährleistung, dass jedes Partikel die gleiche Wärmebehandlung erhält.

Bei KINTEK sind wir auf Präzisionslaborgeräte spezialisiert, einschließlich Drehrohröfen, die für überlegene Leistung bei Prozessen in kontrollierter Atmosphäre, Sintern und mehr entwickelt wurden. Unsere Lösungen helfen Ihnen, homogene Ergebnisse zu erzielen und Ihre Prozesseffizienz zu steigern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Drehrohrofen Ihre spezifischen Laboranforderungen erfüllen und Ihre Produktqualität verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum wird ein Hochtemperatur-Muffelofen mit Mehrfachmessspitzen für ABO3-Perowskite verwendet? Erhalten Sie präzise Leitfähigkeitsdaten

- Wie stellen Röhrenöfen oder Muffelöfen die stöchiometrische Genauigkeit bei der Synthese sicher? Beherrschung von Li4GeO4 & Li4VO4

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Bei welcher Temperatur beginnt die Holzpyrolyse? Steuern Sie den Prozess für Biokohle, Bioöl oder Synthesegas

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess