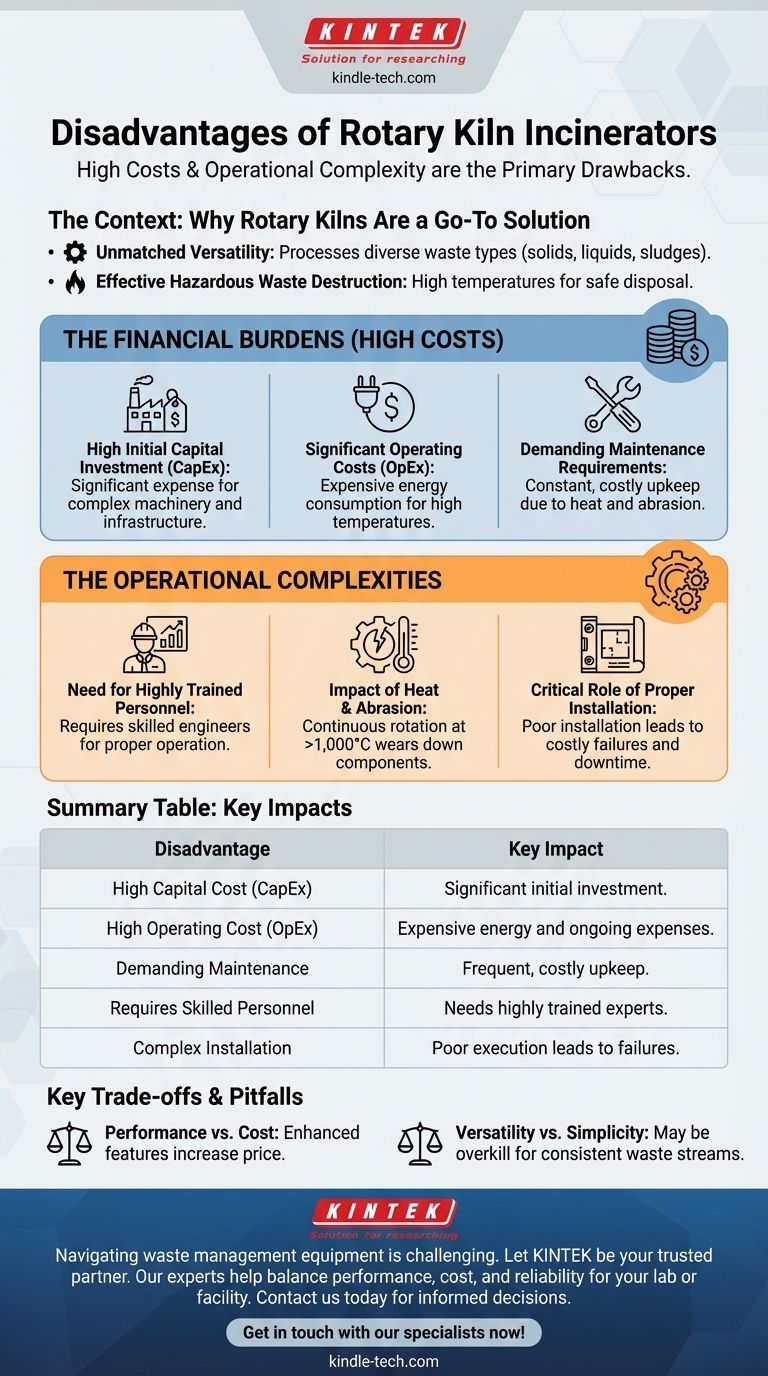

Obwohl sie unglaublich effektiv sind, haben Drehrohrofenverbrennungsanlagen erhebliche und unvermeidbare Nachteile. Ihre Hauptnachteile sind die extrem hohen Kosten – die Anfangsinvestition, den laufenden Betrieb und die intensive Wartung umfassen – sowie die betriebliche Belastung durch die Notwendigkeit hochqualifizierten Personals zur Bewältigung ihrer Komplexität.

Drehrohröfen sind eine erstklassige Technologie zur Zerstörung einer breiten Palette gefährlicher Abfälle, aber diese Vielseitigkeit ist nicht kostenlos. Entscheidungsträger müssen verstehen, dass die Wahl eines Drehrohrofens eine Verpflichtung zu hohen langfristigen finanziellen Investitionen und spezialisiertem betrieblichem Fachwissen darstellt.

Der Kontext: Warum Drehrohröfen eine bevorzugte Lösung sind

Bevor wir die Nachteile untersuchen, ist es wichtig zu verstehen, warum Drehrohröfen oft die bevorzugte Wahl für das komplexe Abfallmanagement sind, was hilft, ihre Kompromisse zu kontextualisieren.

Unübertroffene Vielseitigkeit

Drehrohröfen können gleichzeitig eine breite Palette von Abfallarten verarbeiten, einschließlich Feststoffen, Flüssigkeiten und Schlämmen. Dies macht sie für Anlagen, die unvorhersehbare oder gemischte Abfallströme verarbeiten, unerlässlich.

Effektive Zerstörung gefährlicher Abfälle

Diese Systeme eignen sich hervorragend für die Hochtemperaturverbrennung mit langer Verweilzeit, die für die sichere Zerstörung gefährlicher und toxischer Materialien erforderlich ist. Dieser Prozess reduziert das Abfallvolumen erheblich und ermöglicht gleichzeitig die Energierückgewinnung.

Die finanziellen Belastungen des Betriebs von Drehrohröfen

Die größte Hürde für die Einführung der Drehrohrofen-Technologie ist finanzieller Natur. Die Kosten sind erheblich und gehen weit über den ursprünglichen Kaufpreis hinaus.

Hohe anfängliche Investitionskosten (CapEx)

Die Konstruktion, Herstellung und Installation eines Drehrohrofen-Systems stellt eine große Kapitalaufwendung dar. Die Maschinen sind groß, komplex und erfordern eine robuste unterstützende Infrastruktur.

Erhebliche Betriebskosten (OpEx)

Der tägliche Betrieb ist kostspielig. Der Energiebedarf, um hohe Verbrennungstemperaturen zu erreichen und aufrechtzuerhalten, ist ein Hauptkostentreiber, unabhängig davon, ob traditionelle Brennstoffe oder Elektrizität verwendet werden.

Anspruchsvolle Wartungsanforderungen

Die Wartung ist eine ständige und kostspielige Notwendigkeit. Die Kombination aus abrasiven Abfallmaterialien und extremen Temperaturen belastet die mechanischen Komponenten des Ofens enorm.

Verständnis der technischen und betrieblichen Komplexitäten

Über die finanzielle Belastung hinaus stellen Drehrohröfen erhebliche betriebliche Herausforderungen dar, die dedizierte Ressourcen und Fachwissen erfordern.

Die Notwendigkeit hochqualifizierten Personals

Dies sind keine Maschinen, die man „einstellt und vergisst“. Der ordnungsgemäße Betrieb erfordert ein Team von gut ausgebildeten Ingenieuren und Technikern zur Steuerung von Temperaturprofilen, Abfallzuführungsraten und Emissionskontrollsystemen.

Die Auswirkungen von Hitze und Abrieb

Die kontinuierliche Drehung der Ofentrommel, kombiniert mit abrasiven Inhalten und Temperaturen über 1.000 °C, führt zu vorhersehbarem Verschleiß. Feuerfeste Auskleidungen, Dichtungen und bewegliche Teile wie Räder und Reifen erfordern regelmäßige Inspektion und Austausch, was die Wartungskosten und Ausfallzeiten erhöht.

Die entscheidende Rolle der korrekten Installation

Eine schlecht ausgeführte Installation kann zu katastrophalen und kostspieligen Ausfällen führen. Fehlausrichtungen können die Trommelhülle, die Stützräder oder das Antriebssystem des Ofens beschädigen, was zu teuren Nacharbeiten und möglicherweise zum Erlöschen der Herstellergarantien führt.

Wichtige Kompromisse und Fallstricke, die es zu vermeiden gilt

Die Wahl eines Drehrohrofens beinhaltet die Abwägung seiner leistungsstarken Fähigkeiten gegen seine inhärenten Anforderungen. Das Verständnis dieser Kompromisse ist entscheidend für ein erfolgreiches Projekt.

Leistung vs. Kosten

Funktionen, die die Leistung verbessern – wie fortschrittliche Luftdichtungen zur Gewährleistung der Luftdichtheit oder spezielle Heizanordnungen für gleichmäßige Wärme – erhöhen auch die Anfangskosten und die Wartungskomplexität. Jede hinzugefügte Funktion hat ihren Preis.

Vielseitigkeit vs. Einfachheit

Obwohl ein Drehrohrofen fast jeden Abfallstrom verarbeiten kann, ist er möglicherweise überdimensioniert für eine Anlage, die nur einen einzigen, konsistenten Abfalltyp verarbeitet. In solchen Fällen könnten einfachere, kostengünstigere Verbrennungstechnologien besser geeignet sein.

Die Installationsfalle

Bei der Installation zu sparen, ist ein klassischer Fallstrick. Die Nichteinhaltung der kritischen Inspektionspunkte und Ausrichtungsverfahren des Herstellers ist eine falsche Sparsamkeit, die fast immer zu höheren langfristigen Kosten und betrieblicher Instabilität führt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte von einer klaren Bewertung Ihrer Hauptziele geleitet werden, ausgewogen gegen Ihr Budget und Ihre betriebliche Kapazität.

- Wenn Ihr Hauptaugenmerk auf der Bewältigung vielfältiger und gefährlicher Abfallströme liegt: Der Drehrohrofen ist eine überlegene technische Lösung, aber Sie müssen die hohen Gesamtkosten und in ein qualifiziertes Team investieren.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Vorabkosten und der betrieblichen Komplexität liegt: Sie sollten einfachere, alternative Verbrennungstechnologien prüfen, die möglicherweise besser für weniger komplexe oder gleichmäßigere Abfallströme geeignet sind.

- Wenn Sie sich für einen Drehrohrofen entscheiden: Priorisieren Sie die Sicherstellung einer fachkundigen Installation und verpflichten Sie sich zu einem engagierten, hochqualifizierten Betriebspersonal, um Ihre Investition zu schützen und die langfristige Zuverlässigkeit zu gewährleisten.

Letztendlich hängt eine erfolgreiche Implementierung eines Drehrohrofens davon ab, seine Kosten und Komplexitäten von Anfang an anzuerkennen.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Hohe Investitionskosten (CapEx) | Erhebliche Anfangsinvestition für komplexe Maschinen und Infrastruktur. |

| Hohe Betriebskosten (OpEx) | Teurer Energieverbrauch und laufende Betriebsausgaben. |

| Anspruchsvolle Wartung | Häufige, kostspielige Instandhaltung aufgrund von Hitze und Abrieb an Komponenten. |

| Erfordert qualifiziertes Personal | Benötigt hochqualifizierte Ingenieure und Techniker für den ordnungsgemäßen Betrieb. |

| Komplexe Installation | Eine schlechte Installation kann zu Ausfällen und höheren langfristigen Kosten führen. |

Die Navigation durch die Komplexität von Abfallwirtschaftsanlagen ist eine Herausforderung. Lassen Sie KINTEK Ihr vertrauenswürdiger Partner sein.

Als Spezialisten für Laborgeräte und Verbrauchsmaterialien verstehen wir das kritische Gleichgewicht zwischen Leistung, Kosten und Zuverlässigkeit. Wenn Sie Verbrennungstechnologien für Ihr Labor oder Ihre Anlage evaluieren, können unsere Experten Ihnen helfen, Ihre spezifischen Bedürfnisse zu bewerten und die effizienteste und kostengünstigste Lösung zu finden.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEKs Fachwissen Ihnen helfen kann, eine fundierte Investitionsentscheidung zu treffen.

Kontaktieren Sie jetzt unsere Spezialisten!

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Wo werden Wirbelschichtreaktoren eingesetzt? Für chemische, petrochemische und Energieprozesse

- Was ist die Aktivierungstemperatur von Aktivkohle? Ein Leitfaden zu Methode, Temperatur und Porenstruktur

- Was ist der thermische Wirkungsgrad eines Drehrohrofens? Maximale Leistung mit der richtigen Heizmethode freischalten

- Was ist die Anwendung der Pyrolyse in der Biomasse? Umwandlung von Abfall in Bio-Öl, Biokohle und erneuerbare Energie

- Was ist ein Kalzinierofen? Ein Leitfaden zur industriellen thermischen Verarbeitung

- Kann Aktivkohle verbrannt werden? Verständnis der Risiken und Bedingungen für die Verbrennung

- Was sind die Vorteile der Verwendung von Drehrohrreaktoren oder Drehrohröfen bei der chemischen Schleife? Optimierung der CO2-Abscheidungseffizienz

- Kann man Aktivkohle regenerieren? Die Wahrheit über die Wiederverwendung verbrauchter Kohlefilter