Feuerfeste Materialien werden hauptsächlich auf zwei unterschiedliche Arten klassifiziert: nach ihrem chemischen Verhalten und nach ihrer Fähigkeit, extremen Temperaturen standzuhalten. Die chemische Klassifizierung – sauer, basisch oder neutral – ist entscheidend, um korrosive Reaktionen zu verhindern, während die Temperaturklassifizierung – normal, hoch oder super – die physikalische Stabilität und den Schmelzpunkt des Materials bestimmt.

Die Klassifizierung eines Feuerfestmaterials ist keine akademische Übung; sie ist ein entscheidender Leitfaden für die Auswahl. Die Wahl des falschen chemischen Typs kann zu schnellem Verschleiß und Ausfall führen, während eine Fehleinschätzung der Temperaturbeständigkeit zum Schmelzen und zum strukturellen Zusammenbruch führen kann.

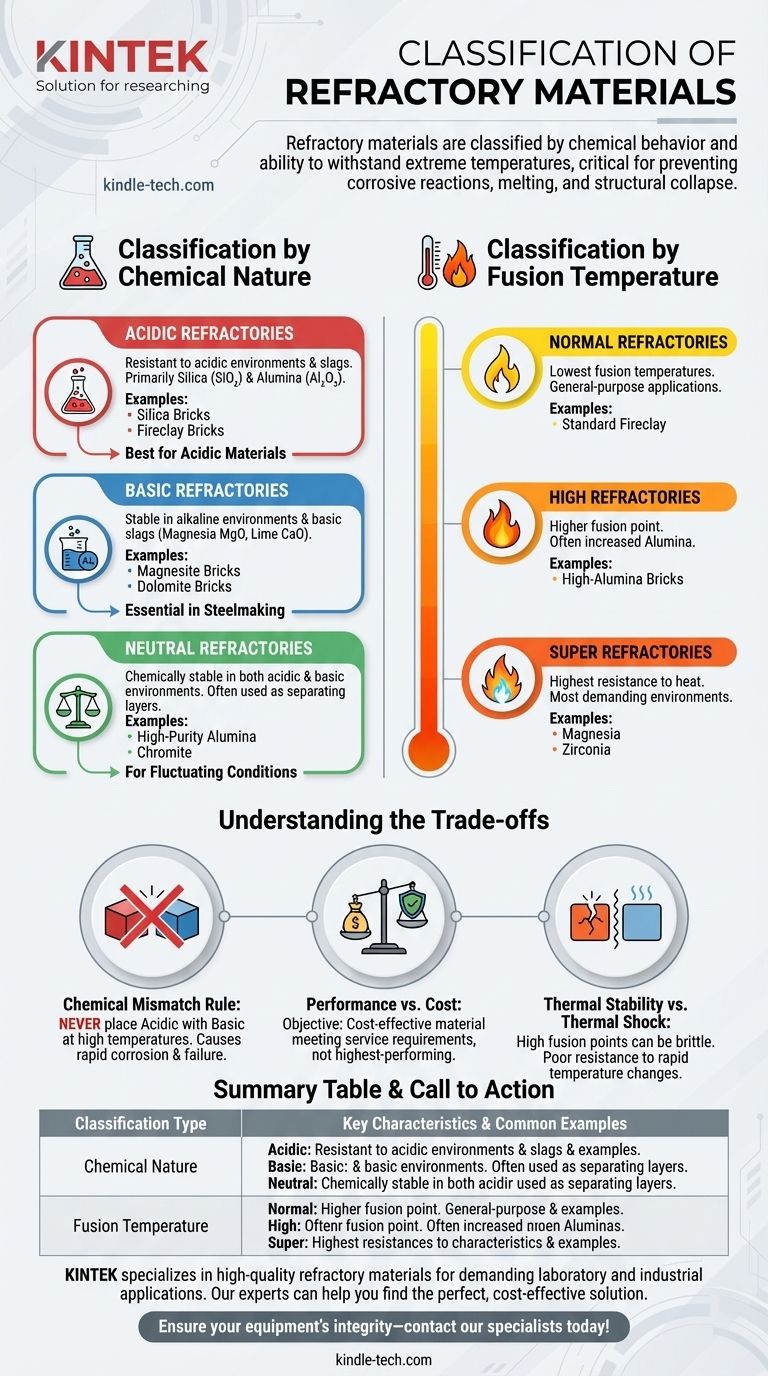

Klassifizierung nach chemischer Beschaffenheit

Die grundlegendste Klassifizierung bezieht sich darauf, wie ein feuerfestes Material mit seiner Betriebsumgebung reagiert, insbesondere mit Substanzen wie Schlacke, Dämpfen oder dem verarbeiteten Produkt. Bei hohen Temperaturen beschleunigen sich diese chemischen Reaktionen dramatisch.

Das Prinzip: Chemische Kompatibilität

Das Hauptziel ist die Auswahl eines Feuerfestmaterials, das in seiner spezifischen Umgebung chemisch inert ist. Die Verwendung eines chemisch inkompatiblen Feuerfestmaterials führt dazu, dass es „weggefressen“ oder korrodiert wird, was zu einem vorzeitigen Ausfall der Ofen- oder Behälterauskleidung führt.

Saure Feuerfestmaterialien

Diese Materialien sind beständig gegen saure Umgebungen und Schlacken. Sie bestehen hauptsächlich aus Siliziumdioxid (SiO₂) und Aluminiumoxid (Al₂O₃).

Häufige Beispiele sind Kieselsäuresteine (Silikasteine) und Schamottesteine. Sie funktionieren am besten, wenn sie mit anderen sauren Materialien in Kontakt kommen.

Basische Feuerfestmaterialien

Basische Feuerfestmaterialien sind in alkalischen Umgebungen stabil und werden verwendet, um basische Schlacken zu widerstehen, die reich an Oxiden wie Magnesia (MgO) und Kalk (CaO) sind.

Diese Materialien, wie Magnesit- und Dolomitsteine, sind unerlässlich bei Prozessen wie der Stahlerzeugung.

Neutrale Feuerfestmaterialien

Diese Materialien sind sowohl in sauren als auch in basischen Umgebungen chemisch stabil. Sie werden oft als Trennschicht zwischen sauren und basischen Feuerfestmaterialien verwendet oder wenn sich die Ofenbedingungen ändern.

Hochreines Aluminiumoxid und Chromit sind die gebräuchlichsten neutralen Feuerfestmaterialien.

Klassifizierung nach Schmelztemperatur

Diese Klassifizierung ist ein direkter Maßstab für die Fähigkeit eines Feuerfestmaterials, Hitze standzuhalten, ohne zu schmelzen oder sich zu verformen. Sie wird oft anhand eines Standards gemessen, der als Pyrometrisches Kegel-Äquivalent (PCE) bekannt ist, welcher die Temperatur bestimmt, bei der das Material zu erweichen beginnt.

Normale Feuerfestmaterialien

Diese Kategorie umfasst Materialien mit den niedrigsten Schmelztemperaturen, die typischerweise Schamottesteinen entsprechen. Sie eignen sich für allgemeine Anwendungen, bei denen die Temperaturen hoch, aber nicht extrem sind.

Hohe Feuerfestmaterialien

Diese Materialien weisen einen höheren Schmelzpunkt auf als normale Feuerfestmaterialien. Diese erhöhte Leistung wird oft durch die Verwendung von Materialien mit einem höheren Anteil an Aluminiumoxid erreicht.

Super-Feuerfestmaterialien

Diese Klasse umfasst Materialien mit der höchsten Hitzebeständigkeit, die in den anspruchsvollsten thermischen Umgebungen eingesetzt werden können. Sie bestehen typischerweise aus sehr reinen Verbindungen wie Magnesia oder Zirkonoxid.

Verständnis der Kompromisse

Die Auswahl eines Feuerfestmaterials ist eine Abwägung konkurrierender Faktoren. Kein einzelnes Material ist für alle Anwendungen perfekt.

Die Regel der chemischen Inkompatibilität

Die kritischste Falle, die es zu vermeiden gilt, ist die chemische Inkompatibilität. Bringen Sie niemals ein saures Feuerfestmaterial bei hohen Temperaturen in direkten Kontakt mit einer basischen Umgebung (oder umgekehrt). Dies erzeugt an der Grenzfläche eine niedrig schmelzende Verbindung, was zu schneller Korrosion und Zerstörung der Auskleidung führt.

Leistung vs. Kosten

Generell sind Materialien mit höheren Schmelzpunkten und größerer chemischer Reinheit erheblich teurer. Das Ziel ist es, das kostengünstigste Material auszuwählen, das die spezifischen Anforderungen der Anwendung erfüllt, und nicht einfach das leistungsstärkste verfügbare Material.

Thermische Stabilität vs. Thermoschock

Einige Materialien mit außergewöhnlich hohen Schmelzpunkten können spröde sein und möglicherweise eine geringe Beständigkeit gegen schnelle Temperaturänderungen (thermischer Schock) aufweisen. Dies kann zu Rissen und Abplatzungen führen, bei denen Teile des Feuerfestmaterials von der Auskleidung abbrechen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Auswahl sollte ausschließlich von den Betriebsbedingungen Ihres Ofens, Brennofens oder Reaktors geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Eindämmung saurer Schlacken liegt: Sie müssen ein saures Feuerfestmaterial wählen, wie z. B. Schamotte- oder silikabasierte Steine, um chemische Erosion zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Eindämmung basischer Schlacken liegt (häufig bei der Stahlerzeugung): Ein basisches Feuerfestmaterial wie Magnesia ist unerlässlich, um die Ofenintegrität zu gewährleisten.

- Wenn Ihre Umgebung schwankt oder eine Trennschicht erforderlich ist: Ein neutrales Feuerfestmaterial wie hochreines Aluminiumoxid oder Chromit bietet die notwendige chemische Stabilität.

- Wenn Ihre größte Herausforderung die extreme Temperatur ist: Ihre Auswahl wird ein hohes oder super Feuerfestmaterial sein, aber Sie müssen dessen chemische Beschaffenheit dennoch an die Prozessumgebung anpassen.

Das Verständnis dieser Klassifizierungen führt Sie von der einfachen Auswahl eines Steins hin zur Konstruktion eines dauerhaften, zuverlässigen Hochtemperatursystems.

Zusammenfassungstabelle:

| Klassifizierungstyp | Schlüsselkategorien | Haupteigenschaften | Häufige Beispiele |

|---|---|---|---|

| Chemische Beschaffenheit | Sauer | Beständig gegen saure Schlacken und Umgebungen. | Kieselsäuresteine, Schamotte |

| Basisch | Stabil in alkalischen Umgebungen, widersteht basischen Schlacken. | Magnesit, Dolomit | |

| Neutral | Chemisch stabil unter sauren und basischen Bedingungen. | Hochreines Aluminiumoxid, Chromit | |

| Schmelztemperatur | Normal | Niedrigerer Schmelzpunkt, geeignet für allgemeine Anwendungen. | Standard-Schamotte |

| Hoch | Höherer Schmelzpunkt, oft mit erhöhtem Aluminiumoxidgehalt. | Hoch-Aluminiumoxid-Steine | |

| Super | Höchste Temperaturbeständigkeit für extreme Umgebungen. | Magnesia, Zirkonoxid |

Die Auswahl des richtigen Feuerfestmaterials ist entscheidend für die Leistung und Langlebigkeit Ihres Ofens. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich feuerfester Materialien für anspruchsvolle Labor- und Industrieanwendungen. Unsere Experten helfen Ihnen bei der Navigation durch chemische und thermische Klassifizierungen, um die perfekte, kostengünstige Lösung für Ihren spezifischen Prozess zu finden. Sichern Sie die Integrität Ihrer Ausrüstung – kontaktieren Sie noch heute unsere Spezialisten für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie lautet die spezifische Wärmekapazität für das Schmelzen? Klärung von Schmelzwärme vs. spezifischer Wärme

- Was sind die Vorsichtsmaßnahmen für den Ofen? Wesentliche Sicherheitsschritte zum Schutz von Bedienern und Geräten

- Beeinflusst die Wärmekapazität den Schmelzpunkt? Die wichtigsten Unterschiede bei den thermischen Eigenschaften aufdecken

- Wie ist der Aufbau eines Muffelofens? Ein Leitfaden zu seinen Kernkomponenten und seinem Design

- Wie bedient man einen Muffelofen? Beherrschen Sie die sichere und präzise Hochtemperaturverarbeitung