Kurz gesagt, ein Rohröfen ist ein äußerst vielseitiges Labor- und Industriegerät, das für eine breite Palette von thermischen Prozessen eingesetzt wird. Seine Hauptanwendungen konzentrieren sich auf Wärmebehandlung, Materialsynthese, Reinigung und analytische Tests, was ihn für Bereiche von Materialwissenschaften und Chemie bis hin zu Nanotechnologie und Elektronikfertigung unverzichtbar macht.

Der Kernwert eines Rohröfens liegt in seiner Fähigkeit, eine extrem gleichmäßige und präzise kontrollierte Hochtemperaturumgebung zu schaffen. Dies, kombiniert mit seiner Fähigkeit, die Atmosphäre um eine Probe herum zu steuern – von Vakuum bis hin zu spezifischen reaktiven oder inerten Gasen –, macht ihn unverzichtbar für empfindliche und fortschrittliche Materialbearbeitungsprozesse.

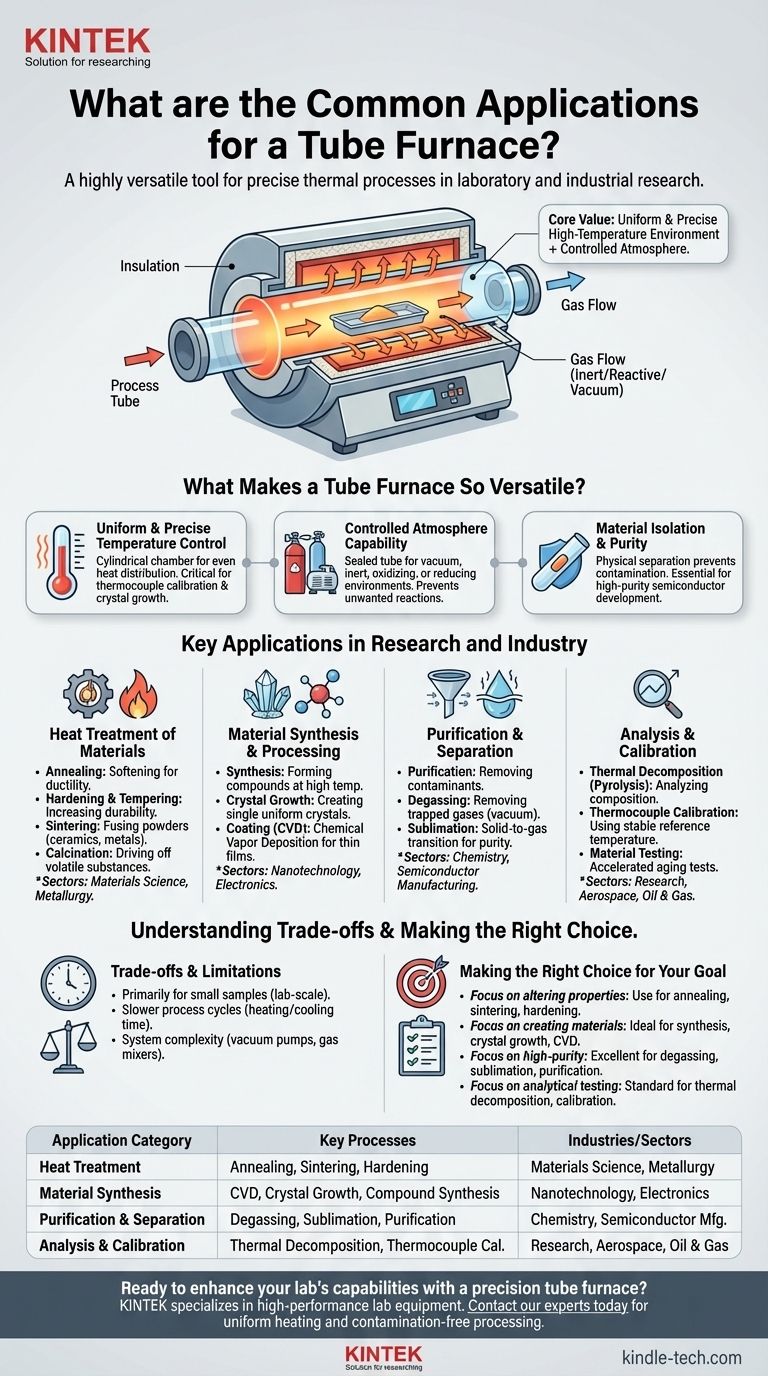

Was macht einen Rohröfen so vielseitig?

Die spezifischen Anwendungen eines Rohröfens wurzeln alle in seinem grundlegenden Design. Das Verständnis dieser drei Kernmerkmale erklärt, warum er das bevorzugte Werkzeug für so viele kritische Prozesse ist.

Gleichmäßige und präzise Temperaturregelung

Die zylindrische Heizkammer eines Rohröfens fördert naturgemäß eine gleichmäßige Wärmeverteilung. Diese thermische Gleichmäßigkeit entlang der Rohrlänge ist entscheidend für Prozesse, bei denen jeder Teil der Probe exakt die gleiche Temperatur erfahren muss.

Diese Präzision ist der Grund, warum Rohröfen für empfindliche Aufgaben wie die Kalibrierung von Thermoelementen und das Kristallwachstum vertraut werden, bei denen geringfügige Temperaturschwankungen das Ergebnis ruinieren könnten.

Kontrollierte Atmosphärenfähigkeit

Der bedeutendste Vorteil ist die Fähigkeit, die gasförmige Umgebung vollständig zu kontrollieren. Ein Prozessrohr (typischerweise aus Quarz oder Aluminiumoxid) kann an beiden Enden abgedichtet werden.

Dies ermöglicht es dem Bediener, entweder ein Vakuum anzulegen, um reaktive Gase zu entfernen, oder ein bestimmtes Gas einzuführen. Dies ermöglicht Prozesse in inerten (Stickstoff, Argon), oxidierenden (Sauerstoff) oder reduzierenden (Wasserstoff) Atmosphären, was für die Verhinderung unerwünschter chemischer Reaktionen oder die Ermöglichung erwünschter Reaktionen unerlässlich ist.

Materialisolation und Reinheit

Die Probe wird in das Prozessrohr gelegt, das sie von den Heizelementen und der Isolierung des Ofens trennt. Diese physische Trennung verhindert Kontamination, ein entscheidender Faktor bei Hochreinanwendungen wie der Halbleiterentwicklung und der Reinigung chemischer Verbindungen.

Wichtige Anwendungen in Forschung und Industrie

Die Designprinzipien oben eröffnen eine breite Palette von Anwendungen in wissenschaftlichen und kommerziellen Sektoren. Diese können in mehrere Schlüsselkategorien eingeteilt werden.

Wärmebehandlung von Materialien

Dies beinhaltet die Veränderung der physikalischen und chemischen Eigenschaften eines Materials.

- Glühen: Erweichen von Metallen oder Glas zur Verbesserung der Duktilität.

- Härten & Anlassen: Erhöhung der Härte und Haltbarkeit von Metallen.

- Sintern: Verschmelzen von Pulvermaterialien durch Hitze, zur Herstellung von Keramik und Metallkomponenten.

- Kalzinieren: Erhitzen von Materialien, um flüchtige Substanzen zu entfernen, wie z. B. die Umwandlung von Kalkstein in Kalk.

Materialsynthese und -verarbeitung

Rohröfen werden zur Herstellung oder Modifizierung fortschrittlicher Materialien verwendet.

- Synthese: Bildung anorganischer und organischer Verbindungen bei hohen Temperaturen.

- Kristallwachstum: Erzeugung einzelner, einheitlicher Kristalle für Elektronik oder Forschung.

- Beschichtung: Prozesse wie Chemical Vapor Deposition (CVD), bei denen Gase reagieren, um einen dünnen Film auf einem Substrat zu bilden, werden zur Herstellung von Produkten wie Halbleitern und Graphen verwendet.

Reinigung und Trennung

Hohe Temperaturen können zur Trennung von Materialien oder zur Entfernung von Verunreinigungen verwendet werden.

- Reinigung: Entfernung von Verunreinigungen aus organischen oder anorganischen Proben.

- Entgasen: Entfernung von gelösten oder eingeschlossenen Gasen aus einem Material, oft unter Vakuum.

- Sublimation: Reinigung einer Substanz durch direkten Übergang von fest zu gasförmig, wobei Verunreinigungen zurückbleiben.

Analyse und Kalibrierung

Die Stabilität des Ofens macht ihn zu einem zuverlässigen Analysewerkzeug.

- Thermische Zersetzung (Pyrolyse): Zerlegung von Verbindungen durch Hitze in inerter Atmosphäre zur Analyse ihrer Zusammensetzung.

- Kalibrierung von Thermoelementen: Verwendung der bekannten, stabilen Temperatur des Ofens als Referenzstandard.

- Materialprüfung: Durchführung beschleunigter Alterungs- oder anderer thermischer Tests an Proben für die Luft- und Raumfahrt, Öl und Gas oder andere Industrien.

Verständnis der Kompromisse und Einschränkungen

Obwohl unglaublich nützlich, ist ein Rohröfen nicht für jede Aufgabe das richtige Werkzeug. Das Verständnis seiner Grenzen ist entscheidend für seine effektive Nutzung.

Hauptsächlich für kleine Proben

Die meisten Rohröfen sind für Laborarbeiten konzipiert und verarbeiten relativ kleine Proben. Ihre Größe und der Batch-Betrieb machen sie im Vergleich zu Durchlaufband- oder großen Kammeröfen für die Massenproduktion ineffizient.

Langsamere Prozesszyklen

Aufgrund ihrer thermischen Masse und Isolierung können Rohröfen eine erhebliche Zeit zum Aufheizen und Abkühlen benötigen. Dies macht sie für Anwendungen, die schnelle thermische Zyklen erfordern, weniger geeignet.

Systemkomplexität

Die Implementierung fortschrittlicher Anwendungen erfordert oft mehr als nur den Ofen. Vakuumpumpen, Gas-Mischsysteme und Mehrzonen-Temperaturregler können die Gesamtkosten und die Komplexität des Setups erheblich erhöhen.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie den richtigen Prozess, indem Sie Ihr Ziel mit den Kernstärken des Ofens abgleichen.

- Wenn Ihr Hauptaugenmerk auf der Veränderung von Materialeigenschaften liegt: Verwenden Sie den Ofen zum Glühen, Sintern oder Härten, wo seine präzise Temperatur- und Atmosphärenkontrolle für wiederholbare Ergebnisse unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf der Schaffung neuer Materialien liegt: Er ist ideal für Synthese, Kristallwachstum oder CVD, da die isolierte und kontrollierte Umgebung Kontaminationen verhindert und spezifische chemische Reaktionen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf Hochreinanwendungen liegt: Der Ofen eignet sich hervorragend zum Entgasen, Sublimieren oder Reinigen, wo die Möglichkeit, Vakuum oder Inertgas zu verwenden, entscheidend für die Entfernung unerwünschter Substanzen ist.

- Wenn Ihr Hauptaugenmerk auf analytischen Tests liegt: Seine thermische Stabilität macht ihn zum Standard für genaue thermische Zersetzungsstudien oder die Kalibrierung von Temperatursensoren.

Durch das Verständnis seiner Kernfähigkeiten können Sie den Rohröfen als leistungsstarkes und präzises Werkzeug zur Förderung von Materialinnovationen nutzen.

Zusammenfassungstabelle:

| Anwendungskategorie | Schlüsselprozesse | Industrien/Sektoren |

|---|---|---|

| Wärmebehandlung | Glühen, Sintern, Härten | Materialwissenschaft, Metallurgie |

| Materialsynthese | CVD, Kristallwachstum, Synthese von Verbindungen | Nanotechnologie, Elektronik |

| Reinigung & Trennung | Entgasen, Sublimation, Reinigung | Chemie, Halbleiterfertigung |

| Analyse & Kalibrierung | Thermische Zersetzung, Kalibrierung von Thermoelementen | Forschung, Luft- und Raumfahrt, Öl & Gas |

Bereit, die Fähigkeiten Ihres Labors mit einem Präzisions-Rohröfen zu verbessern? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und -verbrauchsmaterialien und bietet Rohröfen, die gleichmäßige Erwärmung, kontrollierte Atmosphären und kontaminationsfreie Verarbeitung liefern – perfekt für F&E in den Bereichen Materialwissenschaften, Chemie und Elektronik. Lassen Sie uns Ihnen helfen, präzise thermische Verarbeitung für Ihre kritischsten Anwendungen zu erreichen. Kontaktieren Sie noch heute unsere Experten, um die ideale Lösung für Ihre Laboranforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Hochdruck-Rohröfen für Laboratorien

- Vertikaler Labortiegelofen

Andere fragen auch

- Welche Faktoren beeinflussen das allgemeine Design eines Rohrofens? Passen Sie Ihren Prozess an das perfekte System an

- Warum ist ein horizontaler Aluminiumoxid-Rohrofen ideal für Korrosionsversuche mit gemischten Gasen bei 650 °C? Gewährleistung reiner experimenteller Integrität

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Was ist der Hauptvorteil der Verwendung eines Rohrofens? Überlegene Temperatur- und Atmosphärenkontrolle erreichen

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor