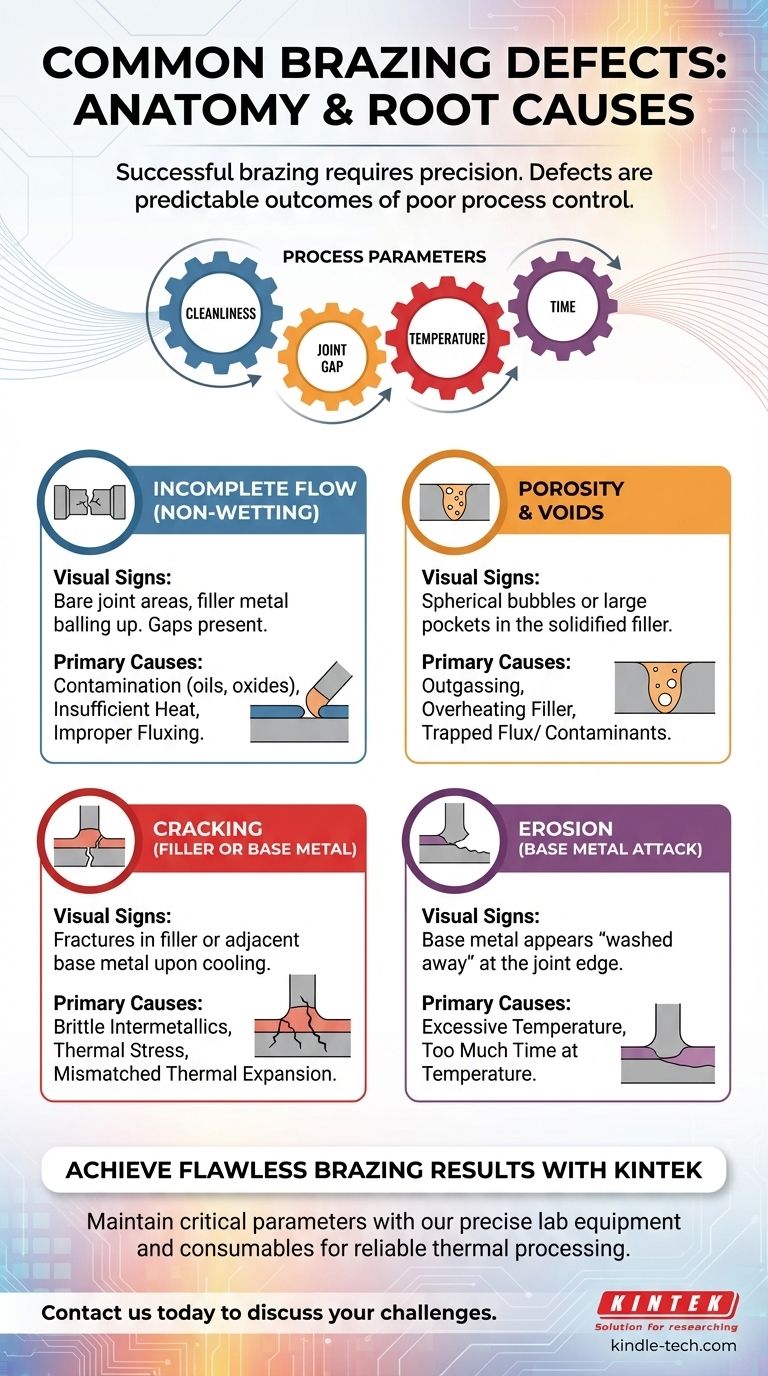

Erfolgreiches Hartlöten ist ein Präzisionsprozess, aber wenn etwas schiefgeht, sind die auftretenden Fehler selten ein Rätsel. Zu den häufigsten Hartlötfehlern gehören unvollständiger Fluss des Lotmetalls (Nichtbenetzung), Porosität oder Hohlräume in der Verbindung, Risse im Lot oder Grundwerkstoff sowie Erosion des Grundmaterials durch das Lot.

Die Kernbotschaft ist, dass Hartlötfehler keine zufälligen Vorkommnisse sind. Sie sind vorhersehbare Ergebnisse steuerbarer Variablen. Durch die systematische Kontrolle der Teile-Sauberkeit, des Verbindungsspalts, der Heiztemperatur und der Zeit bei Temperatur können Sie die überwiegende Mehrheit der häufigen Hartlötfehler eliminieren.

Die Anatomie eines Hartlötfehlers

Zu verstehen, wie ein Fehler aussieht, ist der erste Schritt zur Diagnose seiner Ursache. Die meisten Probleme fallen in eine von wenigen gängigen Kategorien.

Unvollständiger Fluss oder „Nichtbenetzung“

Dies ist wohl der häufigste Fehler. Er tritt auf, wenn das geschmolzene Lotmetall nicht in den gesamten Verbindungsbereich fließt und diesen füllt, wodurch Lücken entstehen und eine schwache Verbindung gebildet wird.

Bei der Inspektion sehen Sie Bereiche der Verbindungsfläche, die vollständig frei von Lotmetall sind. Das Lot kann sich an der Auftragungsstelle verklumpt haben, anstatt durch Kapillarwirkung in den Spalt gezogen zu werden.

Dies ist ein klassisches Anzeichen für Kontamination (wie Öle oder Oxide), unzureichende Hitze oder unsachgemäße Flussmittelanwendung. Das Lotmetall kann nur mit einem sauberen, ausreichend heißen Grundwerkstoff eine Verbindung eingehen.

Porosität und Hohlräume

Porosität bezeichnet kleine, kugelförmige Gasblasen, die im erstarrten Lotmetall eingeschlossen sind. Hohlräume sind größere, unregelmäßig geformte Taschen, die durch eingeschlossenes Gas oder ein Versagen des Lotmetalls, die Verbindung vollständig zu füllen, verursacht werden können.

Beide Fehler wirken als Spannungskonzentratoren und reduzieren die Querschnittsfläche der Verbindung, wodurch deren mechanische Festigkeit und Dichtheit stark beeinträchtigt werden.

Porosität wird oft durch Entgasung der Grundmetalle, das Sieden des Lotmetalls selbst bei Überhitzung oder durch Gase verursacht, die aus Reaktionen mit eingeschlossenem Flussmittel oder Verunreinigungen entstehen.

Rissbildung (Lot- oder Grundwerkstoff)

Risse sind Brüche, die entweder im Hartlotmetall während des Abkühlens oder im angrenzenden Grundwerkstoff auftreten können.

Risse im Lot deuten oft darauf hin, dass sich eine spröde intermetallische Verbindung gebildet hat oder dass die Verbindung während des Abkühlens Spannungen ausgesetzt war.

Risse im Grundwerkstoff werden typischerweise durch thermischen Schock oder Spannungen verursacht, die durch unterschiedliche Wärmeausdehnung zwischen den beiden verbundenen Materialien induziert werden. Dies ist ein kritisches Problem beim Hartlöten unterschiedlicher Materialien, wie Stahl auf Kupfer.

Erosion (Angriff auf den Grundwerkstoff)

Erosion ist die Auflösung des Grundwerkstoffs durch das flüssige Lotmetall. Obwohl eine gewisse Wechselwirkung für eine gute metallurgische Bindung notwendig ist, kann übermäßige Erosion das Grundmaterial verdünnen und die Baugruppe schwächen.

Dieser Fehler erscheint als ein „Wegwaschen“ des Grundwerkstoffs am Verbindungsrand. Er ist eine direkte Folge von zu hoher Temperatur oder zu langer Zeit bei Löttemperatur. Bestimmte Lote sind auch aggressiver gegenüber spezifischen Grundwerkstoffen.

Die Grundursachen verstehen

Fehler sind Symptome. Um sie zu beheben, müssen Sie die zugrunde liegende Ursache angehen, die fast immer mit den grundlegenden Prozessparametern zusammenhängt.

Die entscheidende Rolle der Sauberkeit

Die größte Ursache für Hartlötfehler ist mangelnde Sauberkeit. Hartlöten beruht auf einer engen Metall-zu-Metall-Verbindung.

Alle Oberflächenverunreinigungen – Öle, Fett, Schmutz und insbesondere Oxide – wirken als Barriere und verhindern, dass das Lotmetall benetzt und am Grundwerkstoff haftet. Dies ist die Hauptursache für unvollständigen Fluss.

Das Paradoxon des Verbindungsspalts

Die Kapillarwirkung, die Kraft, die das Lot in die Verbindung zieht, ist stark vom Spalt zwischen den Teilen abhängig.

Ein idealer Spalt ist typischerweise sehr klein, oft zwischen 0,001" und 0,005" (0,025 mm - 0,127 mm). Ein zu kleiner Spalt kann den Lotfluss behindern, während ein zu großer Spalt dazu führt, dass die Kapillarkraft zusammenbricht, was zu Hohlräumen oder unvollständiger Füllung führt.

Temperatur und Zeit meistern

Temperatur und Zeit sind die wesentlichen Parameter, die die metallurgische Reaktion steuern.

- Unzureichende Temperatur: Wenn die Grundmetalle nicht auf die Fließtemperatur des Lotes erhitzt werden, schmilzt das Lot nicht und fließt nicht richtig.

- Übermäßige Temperatur oder Zeit: Wie beim Erosionsfehler erwähnt, kann das Halten der Baugruppe zu lange oder bei zu hoher Hitze unerwünschte Reaktionen, Erosion des Grundwerkstoffs und möglicherweise eine Veränderung der Eigenschaften des Grundwerkstoffs (z. B. Härteverlust) verursachen.

Die richtige Wahl für Ihr Ziel treffen

Um konsistente, qualitativ hochwertige Verbindungen zu erzielen, müssen Sie Ihren Fokus von der Behebung von Fehlern auf deren Vermeidung durch Prozesskontrolle verlagern.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung bestehender Ausfälle liegt: Beginnen Sie damit, eine fehlerhafte Verbindung zu zerlegen und zu inspizieren, um den Fehlertyp (z. B. Nichtbenetzung, Porosität) zu identifizieren, und überprüfen Sie dann Ihren Prozess zur Vorreinigung und Ihre Temperaturvalidierungsaufzeichnungen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung eines neuen Hartlötprozesses liegt: Priorisieren Sie die Konstruktion der Verbindung mit einem konsistenten, korrekten Spalt und führen Sie Testproben durch, um die optimale Temperatur und Zeit einzustellen, bevor Sie in die Produktion gehen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Gesamtqualität liegt: Implementieren Sie strenge Prozesskontrollen, insbesondere bei der Teile-Reinigung und der Heizmethode, um absolute Konsistenz von einer Verbindung zur nächsten zu gewährleisten.

Die Beherrschung dieser grundlegenden Prinzipien verwandelt das Hartlöten von einer komplexen Herausforderung in einen zuverlässigen und wiederholbaren Fertigungsprozess.

Zusammenfassungstabelle:

| Fehler | Visuelle Anzeichen | Hauptursachen |

|---|---|---|

| Unvollständiger Fluss (Nichtbenetzung) | Kahle Stellen in der Verbindung, Lot verklumpt | Kontamination, unzureichende Hitze, unsachgemäße Flussmittelanwendung |

| Porosität & Hohlräume | Kugelförmige Blasen oder große Taschen in der Verbindung | Entgasung, Überhitzung des Lotes, eingeschlossenes Flussmittel/Verunreinigungen |

| Rissbildung | Brüche im Lot oder Grundwerkstoff | Spröde Intermetallverbindungen, thermische Spannungen, unterschiedliche Ausdehnung |

| Erosion | Grundwerkstoff erscheint am Verbindungsrand „weggewaschen“ | Übermäßige Temperatur oder Zeit bei Temperatur |

Erreichen Sie makellose Hartlötergebnisse mit KINTEK

Haben Sie Probleme mit inkonsistenten Hartlötverbindungen oder kostspieligen Nacharbeiten? KINTEK ist spezialisiert auf die präzisen Laborgeräte und Verbrauchsmaterialien, die für zuverlässige thermische Prozesse erforderlich sind. Unsere Lösungen helfen Ihnen, die kritischen Parameter – Sauberkeit, Temperatur und Zeit – aufrechtzuerhalten, die für fehlerfreies Hartlöten unerlässlich sind.

Ob Sie ein hartnäckiges Problem beheben oder einen neuen, qualitativ hochwertigen Hartlötprozess entwickeln, unsere Expertise kann Ihnen helfen, die Verbindungsfestigkeit, Konsistenz und Ausbeute zu verbessern.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Hartlötprobleme zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Nehmen Sie über unser Kontaktformular Kontakt auf

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse