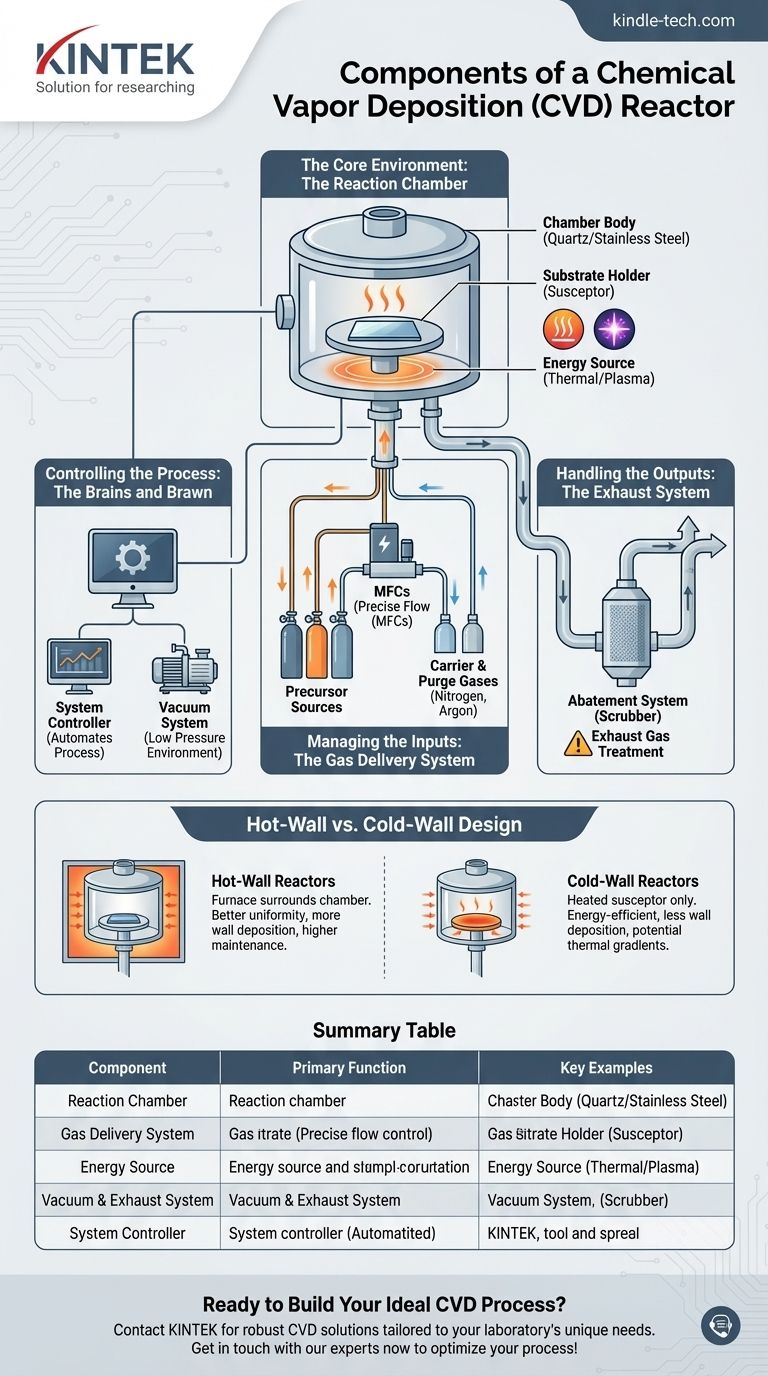

Im Kern ist ein Chemical Vapor Deposition (CVD)-Reaktor ein integriertes System von Komponenten, das darauf ausgelegt ist, eine hochkontrollierte Umgebung zu schaffen. Die wichtigsten Funktionseinheiten umfassen ein Gasversorgungssystem zur Einführung chemischer Vorläuferstoffe, eine Reaktionskammer, in der die Abscheidung stattfindet, eine Energiequelle zur Steuerung der chemischen Reaktion sowie ein Vakuum- und Abgassystem zur Druckkontrolle und Entfernung von Nebenprodukten. Alle diese Elemente werden von einer zentralen Prozesssteuerung verwaltet.

Ein CVD-Reaktor ist nicht nur ein Behälter; er ist ein Präzisionsinstrument. Jede Komponente arbeitet zusammen, um den Fluss von Gasen, die Temperatur und den Druck präzise zu steuern, was die grundlegenden Hebel zur Kontrolle des Wachstums und der Qualität einer dünnen Schicht auf einem Substrat sind.

Die Kernumgebung: Die Reaktionskammer

Die Reaktionskammer ist das Herzstück des CVD-Systems, in dem die eigentliche Abscheidung stattfindet. Ihr Design ist entscheidend für die Gewährleistung der Prozessstabilität und der Filmschichtgleichmäßigkeit.

Der Kammerkörper

Die Kammer selbst ist ein abgedichtetes Gefäß, das die Reaktion enthält. Sie besteht typischerweise aus Materialien, die gegenüber den Prozesschemikalien inert sind und hohen Temperaturen standhalten können, wie z. B. Quarz oder Edelstahl. Das in Universitätslaboren häufig anzutreffende „Quarzrohr“ ist ein klassisches Beispiel für einen Kammerkörper für ein Niederdruck-CVD (LPCVD)-System.

Der Substrathalter (Suszeptor)

Innerhalb der Kammer hält eine Plattform das zu beschichtende Material, bekannt als Substrat. Dieser Halter, oft als Suszeptor bezeichnet, ist häufig die Komponente, die direkt erhitzt wird, um das Substrat auf die richtige Prozesstemperatur zu bringen.

Die Energiequelle

Eine CVD-Reaktion benötigt Energie, um abzulaufen. Dies ist am häufigsten thermische Energie, die von einem Ofen, der die Kammer umgibt, oder von Heizlampen, die auf den Suszeptor gerichtet sind, zugeführt wird. Bei anderen Konfigurationen, wie dem Plasma-Enhanced CVD (PECVD), wird die Energie von einer HF-Quelle zugeführt, um ein Plasma zu erzeugen.

Steuerung der Eingaben: Das Gasversorgungssystem

Dieses System ist für die Zufuhr präziser Mengen chemischer Gase (Vorläuferstoffe) in die Reaktionskammer verantwortlich. Die Genauigkeit ist hier von größter Bedeutung, um einen Film mit der gewünschten Zusammensetzung zu erzeugen.

Vorläuferquellen

Die Rohmaterialien für den Film werden als Gase oder flüchtige Flüssigkeiten in Zylindern gelagert. Diese Chemikalien werden als Vorläuferstoffe (Precursors) bezeichnet, da sie die Vorläufer des endgültigen festen Films sind.

Massendurchflussregler (MFCs)

Die wichtigste Einzelkomponente für die Prozesskontrolle ist der Massendurchflussregler (MFC). Ein MFC ist ein hochentwickeltes Ventil, das die Durchflussrate jedes Gases mit extremer Präzision misst und steuert, um sicherzustellen, dass das chemische Rezept exakt befolgt wird.

Träger- und Spülgase

Zusätzlich zu den reaktiven Vorläuferstoffen werden Inertgase wie Stickstoff oder Argon verwendet. Sie dienen als Trägergase, um die Vorläuferstoffe in die Kammer zu transportieren, und als Spülgase, um die Kammer vor einem Lauf von Luft oder nach einem Lauf von Reaktionsgasen zu reinigen.

Steuerung des Prozesses: Das Gehirn und die Muskeln

Die Steuerungssysteme stellen sicher, dass das Rezept – die spezifische Abfolge von Temperaturen, Drücken und Gasflüssen – perfekt ausgeführt wird.

Das Vakuumsystem

Die meisten CVD-Prozesse laufen bei Drücken weit unterhalb des atmosphärischen Niveaus ab. Ein Vakuumsystem, bestehend aus einer oder mehreren Pumpen, wird verwendet, um die Luft vor Beginn des Prozesses aus der Kammer zu entfernen und die für hochwertiges Filmwachstum erforderliche präzise Niederdruckumgebung aufrechtzuerhalten.

Die Systemsteuerung

Die Systemsteuerung ist der zentrale Computer, der den gesamten Prozess automatisiert und überwacht. Sie koordiniert die MFCs, die Energiequelle und die Vakuumpumpen und passt alle Faktoren in Echtzeit an, um sicherzustellen, dass die Abscheidung gemäß dem spezifizierten Rezept abläuft.

Umgang mit den Ausgängen: Das Abgassystem

Was in den Reaktor gelangt, muss wieder herauskommen. Das Abgassystem entsorgt die Nebenprodukte der Reaktion sicher.

Abgasbehandlung

Die nicht umgesetzten Vorläufergase und chemischen Nebenprodukte sind oft giftig, korrosiv oder brennbar. Der Abgasstrom wird daher durch ein Neutralisationssystem (oder „Scrubber“) geleitet, das diese schädlichen Verbindungen neutralisiert, bevor sie sicher abgeleitet werden.

Verständnis der Kompromisse: Hot-Wall vs. Cold-Wall-Design

Die physische Anordnung der Heizquelle und der Kammer erzeugt einen grundlegenden Designkompromiss.

Hot-Wall-Reaktoren

Bei einem Hot-Wall-Design umgibt ein Ofen die gesamte Reaktionskammer. Dies sorgt für eine ausgezeichnete Temperaturuniformität für mehrere Substrate, führt aber auch dazu, dass sich der gewünschte Film an den Kammerwänden ablagert, was zu Partikelkontamination führt und eine häufige Reinigung erfordert.

Cold-Wall-Reaktoren

Bei einem Cold-Wall-Design wird nur der Substrathalter (Suszeptor) beheizt. Die Kammerwände bleiben kühl. Dies ist energieeffizienter und minimiert unerwünschte Ablagerungen an den Wänden, kann jedoch thermische Gradienten erzeugen, die die Filmschichtgleichmäßigkeit beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Die Konfiguration dieser Komponenten wirkt sich direkt auf die Fähigkeiten des Systems aus. Das Verständnis Ihres Hauptziels ist der Schlüssel zur Auswahl des richtigen Reaktortyps.

- Wenn Ihr Hauptaugenmerk auf hochreinen, gleichmäßigen Filmen liegt (z. B. für Halbleiter): Sie benötigen ein LPCVD- oder PECVD-System mit hochpräzisen Massendurchflussreglern und einem robusten, mehrstufigen Vakuumsystem.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und geringeren Kosten liegt (z. B. für einfache Schutzbeschichtungen): Ein Atmosphärendruck-CVD (APCVD)-System, das auf das komplexe Vakuumsystem verzichtet, ist oft die effektivste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten liegt (z. B. Polymere oder Kunststoffe): Ein Plasma-Enhanced CVD (PECVD)-System ist erforderlich, da seine Plasmaenergiequelle die Abscheidung bei viel niedrigeren Temperaturen als rein thermische Methoden ermöglicht.

Letztendlich ermöglicht Ihnen das Verständnis, wie jede Komponente zur Prozessumgebung beiträgt, die Synthese von Materialien auf atomarer Ebene zu kontrollieren.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Wichtige Beispiele |

|---|---|---|

| Reaktionskammer | Abgeschlossene Umgebung für die Abscheidung | Quarzrohr, Edelstahlgefäß |

| Gasversorgungssystem | Präzise Einführung von Vorläuferstoffen | Massendurchflussregler (MFCs), Vorläuferzylinder |

| Energiequelle | Steuert die chemische Reaktion | Ofen, Heizlampen, HF-Plasmaquelle |

| Vakuum- & Abgassystem | Kontrolliert den Druck & entfernt Nebenprodukte | Vakuumpumpen, Gasneutralisations-Scrubber |

| Systemsteuerung | Automatisierung und Überwachung des gesamten Prozesses | Zentraler Computer zur Verwaltung der Rezeptausführung |

Bereit, Ihren idealen CVD-Prozess aufzubauen?

Das Verständnis der Komponenten ist der erste Schritt; ihre Implementierung für Ihre spezifische Anwendung ist der nächste. Ob Sie hochreine Halbleiterfilme, hochdurchsatzfähige Schutzbeschichtungen oder Niedertemperaturabscheidungen auf empfindlichen Materialien benötigen, KINTEKs Expertise im Bereich Laborgeräte kann Sie leiten.

Wir sind spezialisiert auf die Bereitstellung robuster CVD-Lösungen und Verbrauchsmaterialien, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Systeme Ihnen helfen können, eine präzise Kontrolle auf atomarer Ebene über Ihre Dünnschichtsynthese zu erreichen.

Nehmen Sie jetzt Kontakt mit unseren Experten auf, um Ihren CVD-Prozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten