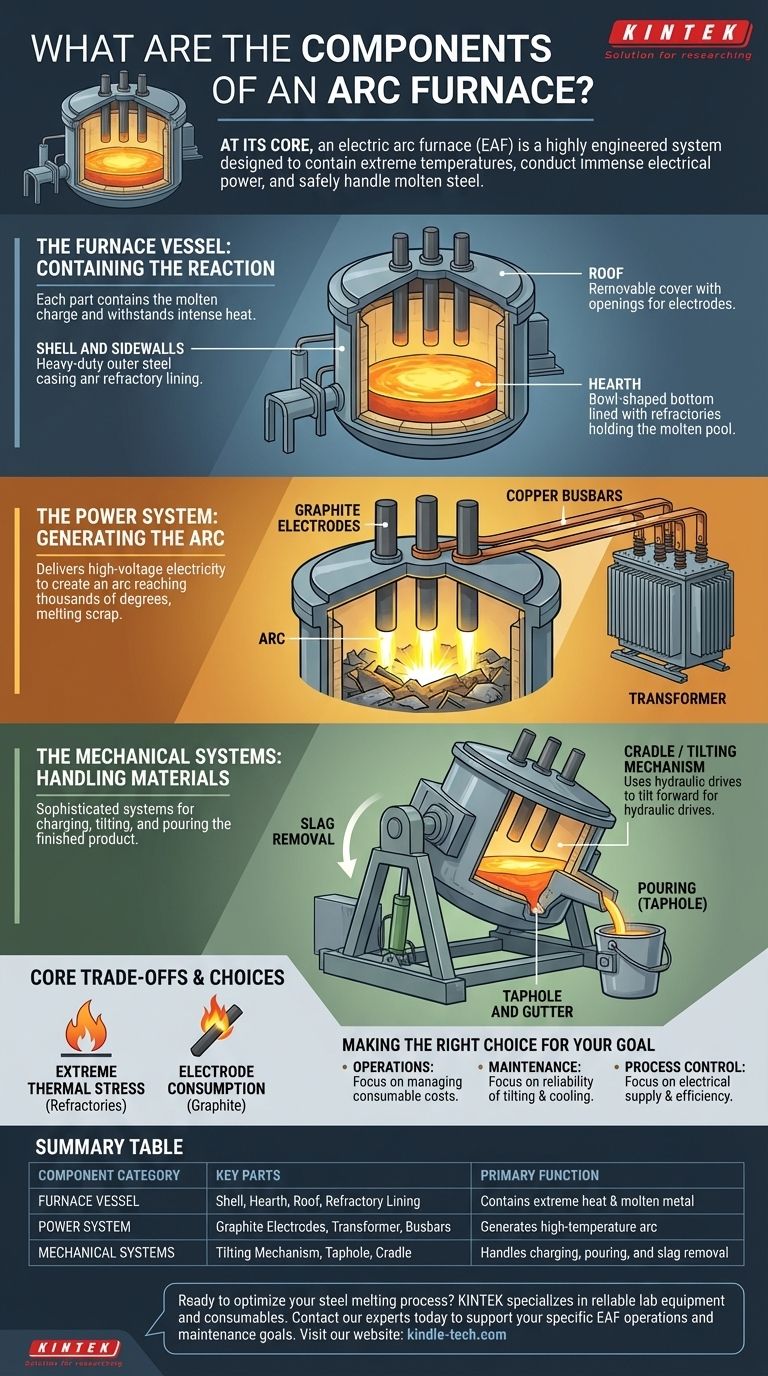

Im Kern besteht ein Elektrolichtbogenofen (ELO) aus einem feuerfest ausgekleideten Stahlgefäß, einem Satz Graphitelektroden zur Energiezufuhr und mechanischen Systemen zum Beschicken mit Material und zum Abgießen von geschmolzenem Metall. Zu seinen Hauptkomponenten gehören die Schale, der Herd, das Dach, die Elektroden und ein Kippmechanismus, die alle zusammenwirken, um einen unglaublich starken elektrischen Lichtbogen zu umschließen und zu steuern.

Ein Elektrolichtbogenofen ist nicht nur ein Behälter; er ist ein hochentwickeltes System, das drei kritische Funktionen erfüllen soll: extreme Temperaturen zu halten, immense elektrische Energie zum Schmelzen von Schrottmetall zu leiten und den resultierenden flüssigen Stahl sicher zu handhaben und abzulassen.

Das Ofengefäß: Die Reaktion eindämmen

Der Hauptkörper des Ofens ist ein spezielles Gefäß, das gebaut wurde, um der intensiven Umgebung der Stahlherstellung standzuhalten. Jeder Teil dient einem bestimmten Zweck bei der Eindämmung der geschmolzenen Charge.

Die Schale und Seitenwände

Die äußere Struktur des Ofens ist ein hochbelastbares Stahlgehäuse, oft als Schale bezeichnet. Dies bietet die primäre strukturelle Unterstützung für die gesamte Apparatur.

Im Inneren der Schale sind die Seitenwände mit hitzebeständigen Materialien, sogenannten Feuerfestmaterialien, ausgekleidet. Diese Auskleidungen sind die erste Verteidigungslinie gegen das überhitzte geschmolzene Metall und die intensive Strahlungswärme des Lichtbogens.

Der Herd

Der Herd ist der schalenförmige Boden des Ofens. Er ist ebenfalls stark mit speziellen Feuerfestmaterialien ausgekleidet, die dazu bestimmt sind, den Pool aus geschmolzenem Metall zu halten, bevor er abgelassen wird.

Das Dach

Der Ofen ist mit einem abnehmbaren, feuerfest ausgekleideten Dach abgedeckt. Dieses Dach hat drei kreisförmige Öffnungen, durch die die Elektroden in den Ofen abgesenkt werden können.

Die Abnehmbarkeit ist entscheidend, da das Dach zur Seite geschwenkt wird, um einen großen Eimer mit Schrottmetall – dem primären Rohmaterial – in den Ofen zu laden.

Das Stromversorgungssystem: Den Lichtbogen erzeugen

Das entscheidende Merkmal eines ELO ist seine Fähigkeit, Stahl mit Elektrizität zu schmelzen. Dies wird durch ein robustes Stromversorgungssystem erreicht.

Graphitelektroden

Das Herzstück des Ofens ist der Satz von drei Graphit- oder Kohleelektroden. Diese massiven Säulen werden durch das Dach bis zu einer Position direkt über dem Schrottmetall abgesenkt.

Ein Hochspannungsstrom wird durch die Elektroden geleitet, wodurch ein starker Lichtbogen entsteht, der von den Elektrodenspitzen zur Metallcharge überspringt. Dieser Lichtbogen kann Temperaturen von mehreren tausend Grad erreichen und den Schrott schnell schmelzen.

Elektrisches Versorgungssystem

Die Elektroden sind über schwere Kupfersammelschienen und leitfähige Elektrodenarme mit einem leistungsstarken Transformator verbunden. Dieses System ist dafür verantwortlich, Hochspannungsstrom aus dem Stromnetz herunterzuregeln und den extrem hohen Strom zu liefern, der zur Aufrechterhaltung des Lichtbogens erforderlich ist.

Die mechanischen Systeme: Materialhandhabung

Ein ELO ist kein statisches Gefäß. Er erfordert ausgeklügelte mechanische Systeme zum Beschicken mit Rohmaterialien, zum Kippen des Ofens und zum Abgießen des fertigen Produkts.

Der Kippmechanismus

Die gesamte Ofenschale ruht auf einem massiven Wiege- oder "Wippen"-System. Dieser Mechanismus verwendet leistungsstarke hydraulische oder elektrische Antriebe, um den Ofen nach vorne oder hinten zu kippen.

Das Kippen nach vorne ermöglicht das Abgießen des geschmolzenen Stahls, während das Kippen nach hinten zum Entfernen der Schlacke verwendet wird, die die Schicht von Verunreinigungen ist, die auf dem geschmolzenen Stahl schwimmt.

Das Abstichloch und die Rinne

Ein Abstichloch ist eine präzise positionierte Öffnung nahe dem Boden des Ofens. Wenn der Stahl fertig ist, wird der Ofen gekippt, und das flüssige Metall fließt durch das Abstichloch in eine darunter liegende Sammelrinne oder Pfanne.

Die Kernkompromisse verstehen

Der Betrieb eines ELO beinhaltet einen ständigen Kampf gegen extreme Bedingungen. Das Verständnis dieser Herausforderungen ist der Schlüssel zum Verständnis des Ofendesigns.

Extremer thermischer Stress

Die feuerfesten Auskleidungen im Herd, in den Wänden und im Dach sind Verbrauchsmaterialien. Sie sind ständigem Angriff durch Thermoschock, chemische Reaktionen mit Schlacke und die physikalische Kraft des Lichtbogens ausgesetzt. Ihre Lebensdauer ist ein kritischer Betriebs- und Wirtschaftsfaktor.

Elektrodenverbrauch

Die Graphitelektroden sind ebenfalls Verbrauchsmaterialien. Sie werden durch die intensive Hitze und den elektrischen Strom während des Betriebs allmählich abgebaut. Der Austausch von Elektroden macht einen erheblichen Teil der Betriebskosten eines ELO aus.

Die richtige Wahl für Ihr Ziel treffen

Ihre Perspektive auf die Komponenten des ELO hängt von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb liegt: Ihr Anliegen wird die Verwaltung des Verbrauchs von Feuerfestmaterialien und Elektroden sein, da dies die größten Kostentreiber sind.

- Wenn Ihr Hauptaugenmerk auf der Wartung liegt: Ihre Aufmerksamkeit wird auf der Zuverlässigkeit des Kippmechanismus, der Wasserkühlsysteme und der Integrität der Schale und des Daches liegen.

- Wenn Ihr Hauptaugenmerk auf der Prozesskontrolle liegt: Sie werden sich auf das elektrische Versorgungssystem und die Elektrodenregelung konzentrieren, um einen effizienten und stabilen Schmelzprozess zu gewährleisten.

Letztendlich ist jede Komponente ein kritisches Glied in einer Kette, die darauf ausgelegt ist, festen Schrott mit Präzision und Leistung in flüssigen Stahl umzuwandeln.

Zusammenfassungstabelle:

| Komponentenkategorie | Schlüsselkomponenten | Primäre Funktion |

|---|---|---|

| Ofengefäß | Schale, Herd, Dach, Feuerfeste Auskleidung | Enthält die extreme Hitze und das geschmolzene Metall |

| Stromversorgungssystem | Graphitelektroden, Transformator, Sammelschienen | Erzeugt den Hochtemperaturbogen zum Schmelzen |

| Mechanische Systeme | Kippmechanismus, Abstichloch, Wiege | Handhabt das Beschicken, Abgießen und die Schlackenentfernung |

Bereit, Ihren Stahlschmelzprozess zu optimieren? Die richtige Ausrüstung ist entscheidend für die Verwaltung von Verbrauchsmaterialien wie Elektroden und Feuerfestmaterialien, die große Betriebskostentreiber sind. KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien und bedient Laborbedürfnisse mit zuverlässigen Lösungen für effizientes und kontrolliertes Schmelzen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen ELO-Betriebs- und Wartungsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist Gleichstrom (DC) Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Wie funktioniert eine Sputteranlage? Erzielen Sie Präzision auf atomarer Ebene für Ihre Beschichtungen

- Was ist ein Magnetronsputter-System? Präzise Dünnschichtabscheidung für fortschrittliche Materialien

- Was ist RF-Magnetronsputtern? Ein Leitfaden zur Abscheidung isolierender Dünnschichten

- Wofür werden Sputtersysteme verwendet? Ein Leitfaden zur fortschrittlichen Dünnschichtabscheidung