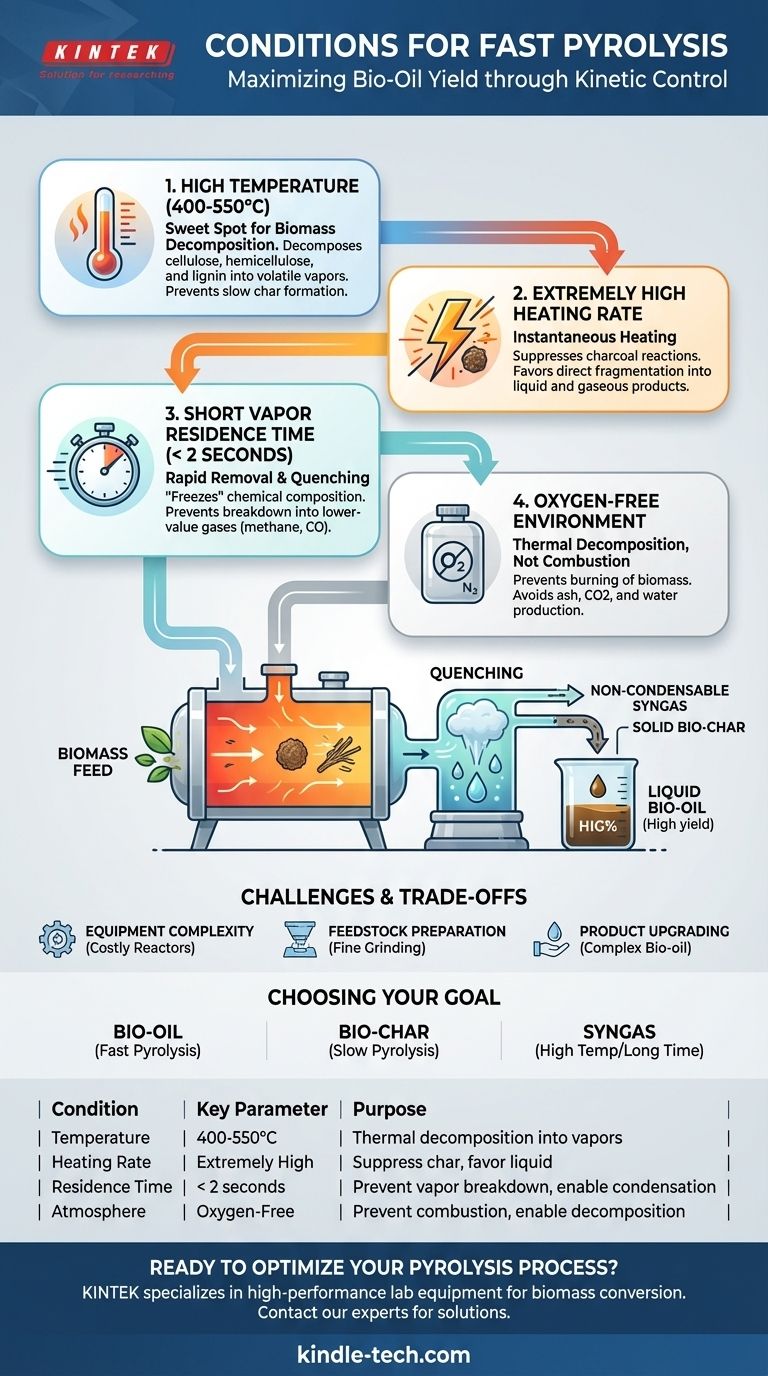

Schnelle Pyrolyse wird erreicht, indem vier spezifische Betriebsbedingungen erfüllt werden: eine hohe Temperatur (typischerweise 400–550 °C), eine extrem hohe Aufheizrate, eine sehr kurze Verweilzeit der Dämpfe (weniger als zwei Sekunden) und das vollständige Fehlen von Sauerstoff. Diese Parameter werden präzise gesteuert, um Biomasse schnell zu zersetzen und die entstehenden Dämpfe sofort als flüssiges Bioöl abzuscheiden, wodurch deren Ausbeute maximiert wird.

Das Kernprinzip der schnellen Pyrolyse ist die kinetische Kontrolle. Die Bedingungen sind darauf ausgelegt, Biomasse thermisch in wertvolle Dämpfe zu knacken und diese dann schnell zu einem flüssigen Brennstoff abzuscheiden (Quenchen), bevor sie Zeit haben, sich weiter zu weniger erwünschten Gasen oder Feststoffen abzubauen.

Die vier Kernbedingungen der schnellen Pyrolyse

Um zu verstehen, warum die schnelle Pyrolyse effektiv ist, müssen wir jede ihrer definierenden Bedingungen untersuchen. Jeder Parameter spielt eine entscheidende Rolle dabei, die chemischen Reaktionen in Richtung des gewünschten flüssigen Produkts zu lenken.

Hohe Temperatur (400–550 °C)

Dieser Temperaturbereich ist der „Sweet Spot“ für die thermische Zersetzung der Hauptbestandteile der Biomasse – Zellulose, Hemizellulose und Lignin – in kleinere, flüchtige Moleküle, die Dämpfe bilden.

Temperaturen unterhalb dieses Bereichs sind für eine schnelle Umwandlung zu langsam und begünstigen die Bildung von festem Koks. Temperaturen, die deutlich über diesem Bereich liegen, neigen dazu, das sekundäre Cracken der Dämpfe in permanente, nicht kondensierbare Gase zu fördern.

Extrem hohe Aufheizrate

Dies ist vielleicht das bestimmendste Merkmal der schnellen Pyrolyse. Die Biomassepartikel müssen fast augenblicklich auf die Zieltemperatur erhitzt werden.

Dieser schnelle Energietransfer unterdrückt die Reaktionen, die zur Bildung von Holzkohle führen, und begünstigt stattdessen die Fragmentierung der Biomasse direkt in flüssige und gasförmige Produkte. Dies steht im scharfen Gegensatz zur langsamen Pyrolyse, bei der sehr niedrige Aufheizraten verwendet werden, um die Koks-Ausbeute zu maximieren.

Kurze Verweilzeit der Dämpfe (< 2 Sekunden)

Sobald die Biomasse in heiße Dämpfe zerfallen ist, müssen diese Dämpfe sofort aus der heißen Reaktionszone entfernt werden. Eine Verweilzeit von weniger als zwei Sekunden ist entscheidend.

Diese schnelle Entfernung und anschließende Abkühlung (Quenchen) „friert“ die chemische Zusammensetzung der Dämpfe ein und kondensiert sie zu einem flüssigen Bioöl. Würden die Dämpfe in der heißen Zone verbleiben, würden sie weiter reagieren und zu Produkten mit geringerem Wert wie Methan und Kohlenmonoxid zerfallen.

Sauerstofffreie Umgebung

Die schnelle Pyrolyse ist ein Prozess der thermischen Zersetzung, nicht der Verbrennung. Der gesamte Prozess muss in einer inerten Atmosphäre, völlig frei von Sauerstoff, durchgeführt werden.

Die Einführung von Sauerstoff würde dazu führen, dass die Biomasse verbrennt, ihre Energie als Wärme freisetzt und Asche, Kohlendioxid und Wasser anstelle des gewünschten Bioöls, Biokoks und Synthesegases erzeugt.

Wie diese Bedingungen das Ergebnis bestimmen

Das Zusammenspiel dieser vier Bedingungen ermöglicht es den Betreibern, die endgültige Produktverteilung präzise zu steuern.

Maximierung der Bioöl-Ausbeute

Die Kombination aus hoher Aufheizrate und kurzer Verweilzeit ist speziell darauf ausgelegt, die Produktion von kondensierbaren Dämpfen, die das flüssige Bioöl bilden, zu maximieren. Dieser Prozess kann einen erheblichen Teil der ursprünglichen Biomasse in ein flüssiges Brennstoffprodukt umwandeln.

Minimierung von Koks und Gas

Durch das sehr schnelle Erhitzen des Materials werden die langsameren Reaktionen, die eine stabile Koksstruktur bilden, umgangen. Ebenso wird durch die sofortige Entfernung der Dämpfe die Bildung von überschüssigem Gas durch Sekundärreaktionen verhindert.

Die Rolle der Nebenprodukte

Obwohl Bioöl das Hauptziel ist, werden die Koppelprodukte nicht verschwendet. Das nicht kondensierbare Synthesegas (enthält Methan, Wasserstoff und Kohlenmonoxid) wird oft vor Ort verbrannt, um die intensive Energie zu liefern, die zum Erhitzen des Reaktors erforderlich ist, wodurch der Prozess selbsterhaltender wird.

Verständnis der Kompromisse und Herausforderungen

Obwohl effektiv, stellt die Erreichung der präzisen Bedingungen für die schnelle Pyrolyse mehrere praktische Herausforderungen dar.

Komplexität und Kosten der Ausrüstung

Die Aufrechterhaltung extrem hoher Aufheizraten und kurzer Verweilzeiten erfordert hochentwickelte und oft teure Reaktoren, wie Wirbelschicht- oder Ablativpyrolyseöfen. Einfache Batch-Reaktoren, die für die langsame Pyrolyse verwendet werden, sind nicht ausreichend.

Aufbereitung des Einsatzmaterials

Um einen schnellen Wärmetransfer zu gewährleisten, muss das Biomasse-Einsatzmaterial getrocknet und zu sehr feinen Partikeln gemahlen werden. Dieser Vorverarbeitungsschritt erhöht den Energieverbrauch und die Kosten für den Gesamtbetrieb.

Produktabtrennung und -aufbereitung

Das produzierte Rohbioöl ist ein komplexes Gemisch, das sauer und instabil ist und weiter aufbereitet werden muss, bevor es als herkömmlicher Kraftstoff verwendet werden kann. Die effiziente Abtrennung und Reinigung der Endprodukte ist eine erhebliche Herausforderung.

Die richtige Wahl für Ihr Ziel treffen

Die optimalen Pyrolysebedingungen hängen vollständig vom gewünschten Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des flüssigen Bioöls liegt: Sie müssen hohe Aufheizraten, moderate Temperaturen (400–550 °C) und eine sehr kurze Verweilzeit der Dämpfe verwenden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des festen Biokoks liegt: Sie sollten niedrige Temperaturen und langsame Aufheizraten verwenden, was typisch für die langsame Pyrolyse ist.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des brennbaren Synthesegases liegt: Sie würden typischerweise sehr hohe Temperaturen und eine längere Verweilzeit des Gases verwenden, um den vollständigen Abbau der Dämpfe zu fördern.

Letztendlich geht es bei der Beherrschung der Pyrolyse darum, Wärme, Zeit und Atmosphäre präzise zu steuern, um das endgültige chemische Ergebnis zu bestimmen.

Zusammenfassungstabelle:

| Bedingung | Schlüsselparameter | Zweck |

|---|---|---|

| Temperatur | 400–550 °C | Thermische Zersetzung der Biomasse in Dämpfe |

| Aufheizrate | Extrem hoch | Unterdrückung der Koksbildung, Begünstigung flüssiger Produkte |

| Verweilzeit der Dämpfe | < 2 Sekunden | Verhinderung des Dämpfeabbaus, Ermöglichung der Kondensation zu Bioöl |

| Atmosphäre | Sauerstofffrei | Verhinderung der Verbrennung, Ermöglichung der thermischen Zersetzung |

Bereit, Ihren Pyrolyseprozess zu optimieren?

Die Beherrschung der präzisen Bedingungen für die schnelle Pyrolyse ist der Schlüssel zur Maximierung Ihrer Bioöl-Ausbeute. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für Forschung und Entwicklung in der Biomasseumwandlung. Unsere Reaktoren und Temperaturregelsysteme sind darauf ausgelegt, Ihnen zu helfen, die exakten Parameter zu erreichen, die für eine effiziente Pyrolyse erforderlich sind.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung zur Steuerung von Temperatur, Aufheizrate und Verweilzeit für Ihr spezifisches Biomasse-Einsatzmaterial und Ihre Produktziele unterstützen.

Kontaktieren Sie KINTEL noch heute, um die Pyrolyse-Anforderungen Ihres Labors zu besprechen und herauszufinden, wie unsere Lösungen Ihre Forschungseffizienz und Produktivität steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Prübsiebe und Siebmaschinen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess