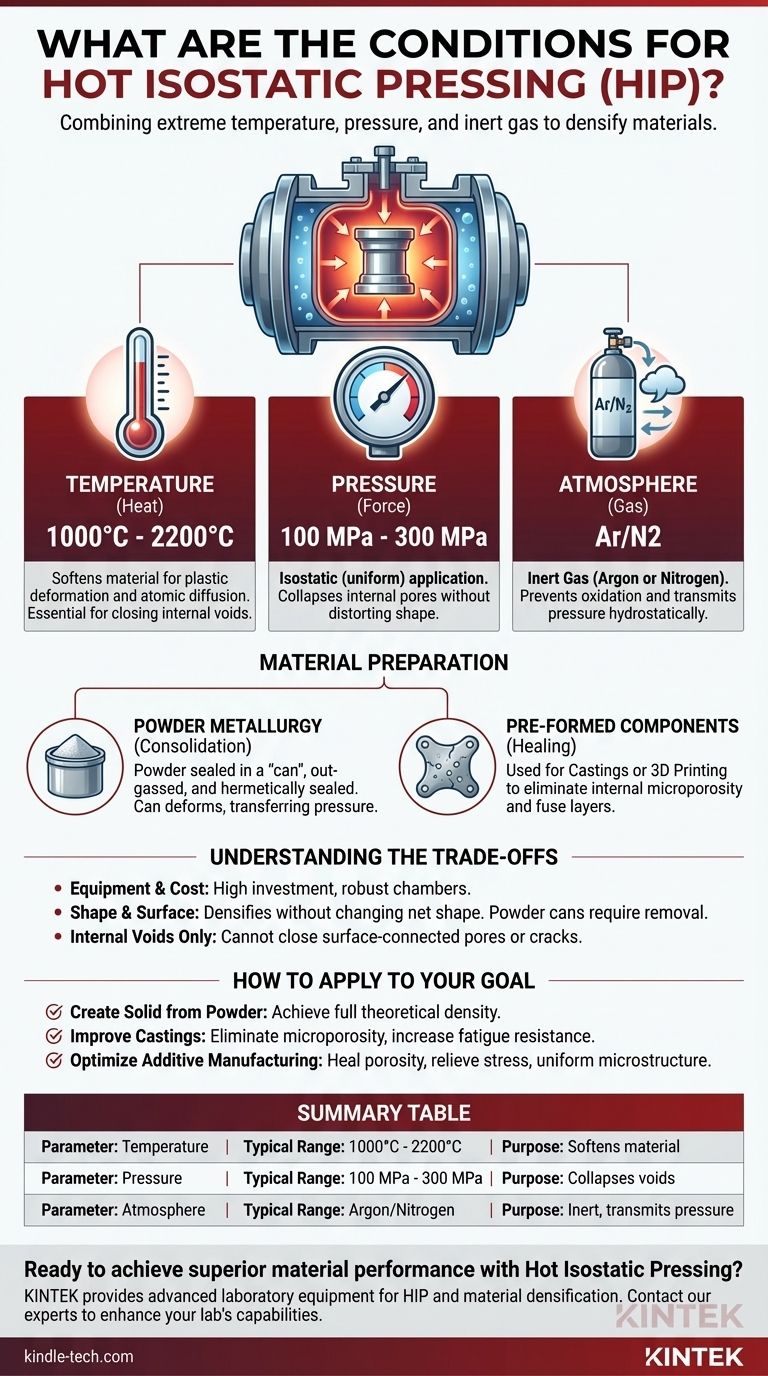

Kurz gesagt, das heißtostatische Pressen (HIP) kombiniert extrem hohe Temperatur, hohen Druck und eine inerte Gasatmosphäre, um Materialien zu verdichten. Der Prozess unterzieht eine Komponente Temperaturen zwischen 1000 °C und 2200 °C und wendet mithilfe eines Gases wie Argon oder Stickstoff einen gleichmäßigen, isostatischen Druck von 100 bis 300 MPa an.

Das heißtostatische Pressen ist im Grunde ein Materialkonsolidierungsprozess. Seine präzisen Bedingungen sind darauf ausgelegt, innere Hohlräume – wie Mikroporosität in Gussteilen oder Lücken zwischen Pulverpartikeln – zu beseitigen, um eine vollständig dichte Komponente mit überlegenen mechanischen Eigenschaften zu erzeugen.

Die Kernparameter des HIP

Um zu verstehen, wie HIP seine Ergebnisse erzielt, müssen wir uns seine drei Hauptbedingungen ansehen: Temperatur, Druck und Atmosphäre. Jede spielt eine eigenständige und entscheidende Rolle.

Die Rolle der Temperatur

Der Prozess wird bei sehr hohen Temperaturen durchgeführt, typischerweise zwischen 1000 °C und 2200 °C.

Diese intensive Hitze soll das Material nicht schmelzen, sondern es erweichen. Bei diesen Temperaturen wird die Streckgrenze des Materials erheblich reduziert, was eine plastische Verformung und die atomare Diffusion ermöglicht, die für das Schließen innerer Hohlräume unerlässlich ist.

Die Rolle des Drucks

Gleichzeitig wird ein extrem hoher Druck von 100 bis 300 MPa auf die Komponente ausgeübt.

Dieser Druck ist isostatisch, was bedeutet, dass er aus allen Richtungen gleichmäßig ausgeübt wird. Dies ist der Schlüssel zur Verdichtung des Teils, ohne dessen Gesamtform zu verzerren. Der immense Druck kollabiert physisch alle inneren Poren oder Hohlräume im Material.

Die Rolle der Atmosphäre

Der Druck wird durch ein hochreines Inertgas übertragen, am häufigsten Argon oder Stickstoff.

Die Verwendung eines Inertgases ist entscheidend, um chemische Reaktionen, wie Oxidation, mit dem Komponentenmaterial bei erhöhten Temperaturen zu verhindern. Das Gas wirkt als perfekt gleichmäßiges Medium, um den Druck hydrostatisch auf jede Oberfläche des Teils zu übertragen.

Materialvorbereitung und Anforderungen

Die spezifischen Bedingungen des HIP hängen davon ab, ob Sie Pulver konsolidieren oder ein bereits vorhandenes Festkörperteil verdichten.

Für die Pulvermetallurgie

Wenn Sie mit Metall- oder Keramikpulvern beginnen, müssen diese zunächst in einem Behälter, oft als „Dose“ bezeichnet, versiegelt werden.

Dieser Behälter besteht typischerweise aus Metall oder Glas. Er wird mit dem Pulver gefüllt, entgast, um ein Vakuum zu erzeugen, und dann hermetisch versiegelt. Während des HIP-Zyklus verformt sich die Dose um das Pulver herum und überträgt den isostatischen Druck, um es zu einem vollständig dichten Festkörper zu konsolidieren.

Das Pulver selbst muss fließfähig und leicht komprimierbar sein, um eine gleichmäßige Packung in der Dose vor Prozessbeginn zu gewährleisten.

Für vorgeformte Komponenten

HIP wird auch häufig zur Heilung von Defekten in bereits geformten Teilen eingesetzt, wie z. B. solchen, die durch Gießen oder Additive Fertigung (3D-Druck) hergestellt wurden.

In diesen Fällen besteht das Ziel darin, innere Mikroporosität aus dem Guss zu beseitigen oder Schichten zu verschmelzen und Hohlräume in 3D-gedruckten Teilen zu entfernen. Die Komponente wird einfach in die HIP-Kammer gelegt, und der Prozess schließt alle inneren Defekte, die nicht mit der Oberfläche verbunden sind.

Die Abwägungen verstehen

Obwohl der HIP-Prozess wirkungsvoll ist, bringt er spezifische Überlegungen mit sich, die für jede technische Bewertung wichtig sind.

Ausrüstung und Kosten

Das heißtostatische Pressen erfordert hochspezialisierte und robuste Ausrüstung. Die zylindrischen Druckkammern sind präzisionsgefertigt, um extremen Bedingungen standzuhalten, was den Prozess im Vergleich zur herkömmlichen Wärmebehandlung zu einer erheblichen Investition macht.

Form- und Oberflächenintegrität

Der Prozess ist darauf ausgelegt, einen gleichmäßigen Druck auszuüben, der das Material verdichtet, ohne seine Nettogröße zu verändern. Dies ist ein großer Vorteil.

Bei der Pulverkonsolidierung muss die „Dose“ jedoch nach dem Zyklus entfernt werden, typischerweise durch Zerspanung oder chemisches Ätzen.

Nur interne Defekte

HIP ist außergewöhnlich wirksam bei der Beseitigung innerer Hohlräume. Es kann jedoch keine Poren oder Risse schließen, die zur Oberfläche hin offen sind, da das Druckgas in diese Defekte eindringen, den Druck ausgleichen und verhindern würde, dass sie kollabieren.

Wie Sie dies auf Ihr Ziel anwenden

Die Entscheidung für HIP sollte von den endgültigen Leistungsanforderungen der Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk darauf liegt, einen Festkörper aus Pulver herzustellen: HIP ist der definitive Prozess, um die volle theoretische Dichte zu erreichen und Hochleistungskomponenten aus Pulvermaterialien herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung kritischer Gussteile liegt: Verwenden Sie HIP, um innere Mikroporosität zu beseitigen, was die Ermüdungsbeständigkeit, Duktilität und die allgemeine Zuverlässigkeit des Teils dramatisch erhöht.

- Wenn Ihr Hauptaugenmerk auf der Optimierung additiv gefertigter Teile liegt: Wenden Sie HIP an, um Poren zwischen den Schichten zu heilen, innere thermische Spannungen abzubauen und eine gleichmäßige, robuste Mikrostruktur zu erzeugen.

Letztendlich ist das heißtostatische Pressen die technische Lösung, um maximale Dichte zu erreichen und das volle Leistungspotenzial fortschrittlicher Materialien freizuschalten.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich | Zweck |

|---|---|---|

| Temperatur | 1000 °C - 2200 °C | Erweicht Material für plastische Verformung und atomare Diffusion |

| Druck | 100 MPa - 300 MPa | Kollabiert interne Hohlräume und Poren gleichmäßig (isostatisch) |

| Atmosphäre | Argon oder Stickstoff | Inertgas verhindert Oxidation und überträgt den Druck gleichmäßig |

Sind Sie bereit, mit dem heißtostatischen Pressen eine überlegene Materialleistung zu erzielen?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien zur Unterstützung Ihrer HIP- und Materialverdichtungsprozesse. Ob Sie mit Pulvermetallurgie arbeiten, Gussteile optimieren oder Teile aus der additiven Fertigung verbessern – unsere Lösungen helfen Ihnen, innere Defekte zu beseitigen und das volle Materialpotenzial freizuschalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors erweitern und Ihre Projekte voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

Andere fragen auch

- Was ist das Funktionsprinzip der Isostatischen Heißpressens? Erschließen Sie überlegene Materialdichte & Leistung

- Was sind die Parameter des Heißisostatischen Pressens? Master-Temperatur, Druck & Zeit für vollständige Verdichtung

- Was ist der Sinter-HIP-Prozess? Nahezu perfekte Dichte in einem einzigen Zyklus erreichen

- Warum wird eine Heißisostatische Presse (HIP) für Eu:Y2O3-Proben benötigt? Entriegeln Sie optisch transparente Keramiken

- Was sind die Vorteile der Isostatischen Warmpressens? Erreichen Sie unübertroffene Materialintegrität und Leistung

- Was ist der HIP-Sinterprozess? Erreichen Sie eine nahezu perfekte Verdichtung für kritische Komponenten

- Welche Rolle spielt ein Warm-Isostatischer Laminator bei der Reduzierung der Porosität? Erzielung von hochdichten Festkörperbatterieelektroden

- Was ist das Prinzip des Heißisostatischen Pressens? 100 % Dichte und überragende Leistung erzielen