Kurz gesagt: Die Bedingungen jedes Wärmebehandlungsprozesses werden durch drei Hauptvariablen definiert: die Temperatur, auf die das Metall erhitzt wird, die Zeit, die es bei dieser Temperatur gehalten wird, und die Abkühlgeschwindigkeit. Diese Faktoren werden präzise manipuliert, um die innere Mikrostruktur des Metalls zu verändern und dadurch seine physikalischen und mechanischen Eigenschaften wie Härte, Festigkeit und Duktilität zu verändern.

Das Kernprinzip der Wärmebehandlung besteht nicht nur darin, Metall zu erhitzen und abzukühlen. Es geht darum, Temperatur, Zeit und Abkühlgeschwindigkeit als präzise Hebel einzusetzen, um Phasentransformationen innerhalb der Kristallstruktur des Materials zu steuern und ein spezifisches, gewünschtes technisches Ergebnis zu erzielen.

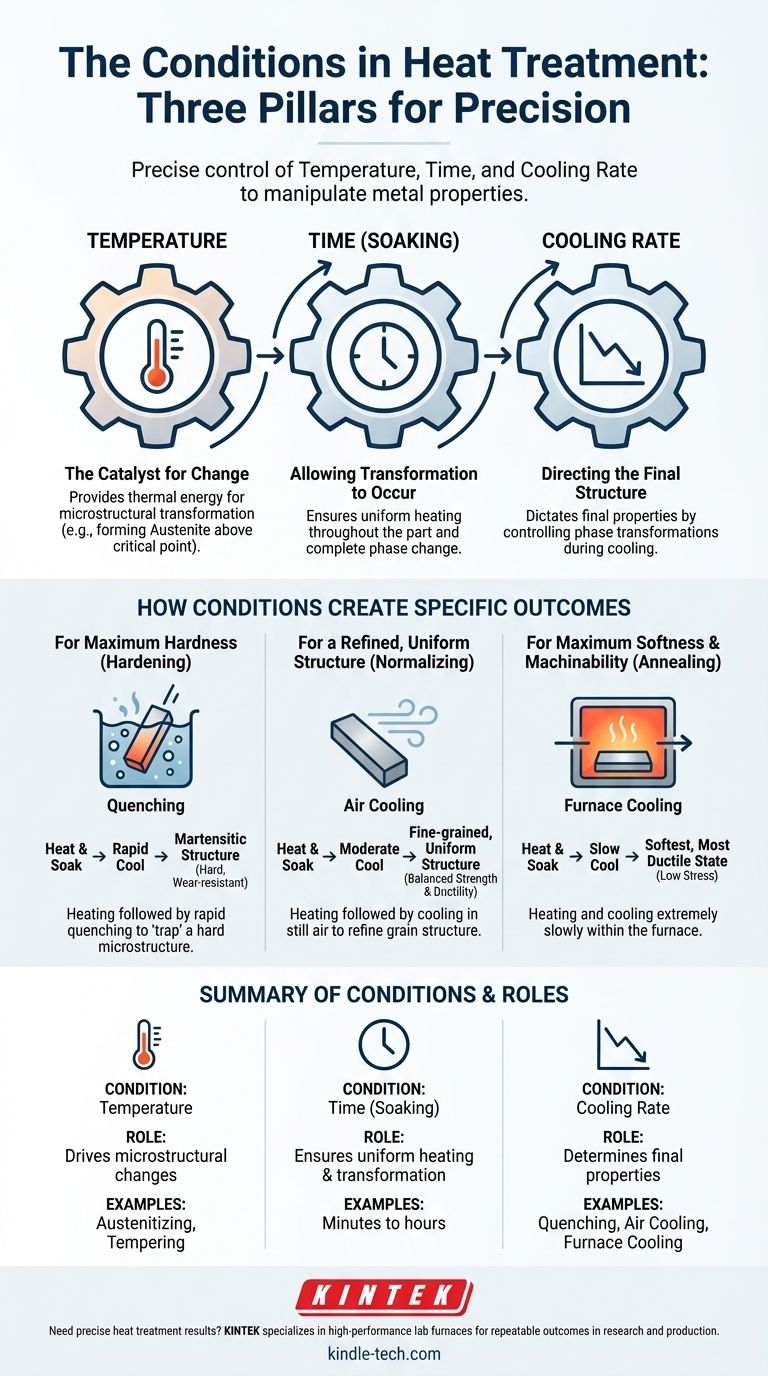

Die drei Säulen der Wärmebehandlung

Jeder Wärmebehandlungszyklus, von der einfachen Spannungsarmglühung bis zur komplexen Härtung, basiert auf der sorgfältigen Kontrolle von drei grundlegenden Bedingungen. Zu verstehen, wie jede einzelne funktioniert, ist der Schlüssel zum Verständnis des gesamten Prozesses.

Temperatur: Der Katalysator für die Veränderung

Die Temperatur liefert die thermische Energie, die für die Bewegung und Neuordnung der Atome innerhalb des Kristallgitters des Metalls erforderlich ist.

Wenn ein Stahlteil über einen kritischen Punkt (seine Austenitisierungstemperatur) erhitzt wird, wandelt sich seine grundlegende Kristallstruktur um. Diese neue Hochtemperaturstruktur (Austenit) ist der notwendige Ausgangspunkt für die meisten verstärkenden Wärmebehandlungen.

Zeit: Ermöglichen der Transformation

Das Erreichen der Zieltemperatur reicht nicht aus. Das Metall muss für eine bestimmte Dauer bei dieser Temperatur gehalten werden, ein Schritt, der als Halten oder Austenitisieren bezeichnet wird.

Diese Haltezeit stellt zwei Dinge sicher: Erstens, dass das gesamte Bauteil von der Oberfläche bis zum Kern eine gleichmäßige Temperatur erreicht. Zweitens ermöglicht sie, dass die notwendigen mikrostrukturellen Änderungen, wie die Bildung von Austenit, im gesamten Material abgeschlossen werden.

Atmosphäre & Abkühlgeschwindigkeit: Steuerung der Endstruktur

Die letzte und oft kritischste Bedingung ist die Abkühlphase. Die Geschwindigkeit, mit der das Metall aus seinem Hochtemperaturzustand abgekühlt wird, bestimmt seine endgültigen Eigenschaften.

- Schnelles Abkühlen (Abschrecken): Das Eintauchen eines heißen Teils in Wasser, Öl oder eine Polymerlösung „fängt“ eine harte, spröde Mikrostruktur (Martensit) ein. Dies ist die Grundlage der Härtung.

- Mäßiges Abkühlen (Luftabkühlung): Das Abkühlen des Teils in stehender Luft, wie beim Normalglühen, erzeugt eine feinkörnige, gleichmäßige Struktur mit einer guten Balance zwischen Festigkeit und Duktilität.

- Langsames Abkühlen (Ofenabkühlung): Das Belassen des Teils im Ofen und das sehr langsame Abkühlen, wie beim Glühen, erzeugt den weichsten, duktilsten und spannungsärmsten Zustand.

Die Atmosphäre im Ofen ist ebenfalls eine kontrollierte Bedingung. Die Verwendung einer Schutzatmosphäre, wie beim Normalglühen, verhindert, dass Sauerstoff mit der heißen Metalloberfläche reagiert, wodurch Zunderbildung (Oxidation) und der Verlust von Kohlenstoff (Entkohlung) vermieden werden.

Wie Bedingungen spezifische Ergebnisse erzeugen

Durch die Manipulation dieser drei Säulen können Metallurgen die spezifischen Vorteile erzielen, die für eine Anwendung erforderlich sind.

Für maximale Härte (Härten)

Um Stahl hart und verschleißfest zu machen, verwendet man Bedingungen, die eine martensittische Struktur erzeugen. Dies beinhaltet das Erhitzen über die kritische Temperatur, das Halten und anschließendes so schnelles Abkühlen wie möglich, ohne das Teil zu reißen.

Für maximale Weichheit und Bearbeitbarkeit (Glühen)

Um ein Teil für umfangreiche Bearbeitung vorzubereiten oder Spannungen aus Schweißen oder Umformen abzubauen, benötigt man den weichstmöglichen Zustand. Dies wird erreicht, indem das Teil erhitzt, gehalten und dann extrem langsam abgekühlt wird, oft über viele Stunden im Ofen.

Für eine verfeinerte, gleichmäßige Struktur (Normalglühen)

Nach einem Prozess wie dem Warmumformen kann die Kornstruktur eines Metalls inkonsistent und groß sein, was zu unvorhersehbaren Eigenschaften führen kann. Das Normalglühen verfeinert und homogenisiert diese Struktur, indem das Teil erhitzt und an der offenen Luft abkühlen gelassen wird, was schneller als Glühen, aber viel langsamer als Abschrecken ist.

Die Abwägungen verstehen

Die Wahl der Wärmebehandlungsbedingungen ist immer eine Frage des Ausgleichs konkurrierender Eigenschaften.

Das Dilemma zwischen Härte und Sprödigkeit

Das Erreichen maximaler Härte durch Abschrecken führt fast immer zu hoher Sprödigkeit. Ein vollständig gehärtetes Teil kann bei einem Aufprall zerbrechen. Deshalb wird nach dem Härten fast immer eine sekundäre, niedrigtemperierte Behandlung namens Anlassen durchgeführt, um einen Teil der Duktilität und Zähigkeit wiederherzustellen, wenn auch auf Kosten eines gewissen Härteverlusts.

Das Risiko von Verzug und Rissbildung

Schnelle Temperaturänderungen erzeugen immense innere Spannungen. Während eines schnellen Abschreckens kühlt die Oberfläche eines Teils viel schneller ab und zieht sich zusammen als sein Kern. Dieser Unterschied kann so stark sein, dass das Teil sich verzieht, verformt oder sogar reißt.

Der Einfluss der Bauteilgeometrie

Die Dicke und Komplexität eines Teils beeinflussen die Wirksamkeit der Wärmebehandlung stark. Ein dickes Bauteil kühlt im Kern niemals so schnell ab wie an seiner Oberfläche, was bedeutet, dass es unmöglich ist, bei einem Standardabschreckvorgang durchgehend das gleiche Härtegrad zu erreichen.

Die Bedingungen auf Ihr Ziel abstimmen

Die richtigen Bedingungen hängen vollständig vom Endergebnis für Ihre Komponente ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer verschleißfesten Komponente liegt: Ihre Bedingungen müssen das Erhitzen auf die richtige Austenitisierungstemperatur gefolgt von einem schnellen Abschrecken umfassen, um die Härte zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung eines Teils für einfache Bearbeitung oder Formgebung liegt: Ihre Bedingungen sollten denen des Glühens entsprechen, definiert durch eine sehr langsame Abkühlrate, um maximale Weichheit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der strukturellen Gleichmäßigkeit nach dem Schweißen oder Schmieden liegt: Ihre Bedingungen sollten denen des Normalglühens entsprechen, das eine moderate Abkühlrate an der Luft zur Verfeinerung der Kornstruktur verwendet.

Durch die Beherrschung dieser grundlegenden Bedingungen erhalten Sie direkte Kontrolle über die endgültige Leistung und Zuverlässigkeit Ihrer metallischen Komponenten.

Zusammenfassungstabelle:

| Schlüsselbedingung | Rolle bei der Wärmebehandlung | Häufige Beispiele |

|---|---|---|

| Temperatur | Treibt mikrostrukturelle Veränderungen an (z. B. Austenitbildung) | Austenitisieren, Glühen, Anlassen |

| Zeit (Halten) | Gewährleistet gleichmäßiges Erhitzen und vollständige Umwandlung | Minuten bis Stunden, abhängig von der Teilegröße |

| Abkühlgeschwindigkeit | Bestimmt die End-Eigenschaften (Härte, Duktilität) | Abschrecken (schnell), Luftabkühlung (moderat), Ofenabkühlung (langsam) |

Benötigen Sie präzise Ergebnisse der Wärmebehandlung für Ihr Labor oder Ihre Produktion? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und -Ausrüstungen, die eine exakte Kontrolle über Temperatur, Zeit und Atmosphäre bieten. Egal, ob Sie härten, glühen oder normalisieren – unsere Lösungen gewährleisten wiederholbare Ergebnisse für die Metallforschung, Qualitätskontrolle und Fertigung. Kontaktieren Sie noch heute unsere Experten, um Ihre Wärmebehandlungsprozesse zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Wie funktioniert eine Vakuumwärmebehandlung? Erzielen Sie überlegene Materialeigenschaften in einer makellosen Umgebung

- Was ist Hochtemperatur im Vakuumofen? Entdecken Sie den Bereich für Ihre Materialbearbeitung