Die häufigsten Defekte in der Pulvermetallurgie sind Auswurf-Risse, Dichteunterschiede, Mikrolaminationen und schlechtes Sintern. Diese Probleme entstehen durch den einzigartigen dreistufigen Prozess der P/M: die Herstellung des Pulvers, das Verdichten unter immensem Druck und das Erhitzen, um die Partikel miteinander zu verbinden.

Die entscheidende Erkenntnis ist, dass Defekte in der Pulvermetallurgie keine zufälligen Fehler sind. Es sind vorhersehbare Ergebnisse, die direkt mit den Eigenschaften des Rohpulvers, der Mechanik der Verdichtungspresse oder den Parametern der abschließenden Wärmebehandlung zusammenhängen.

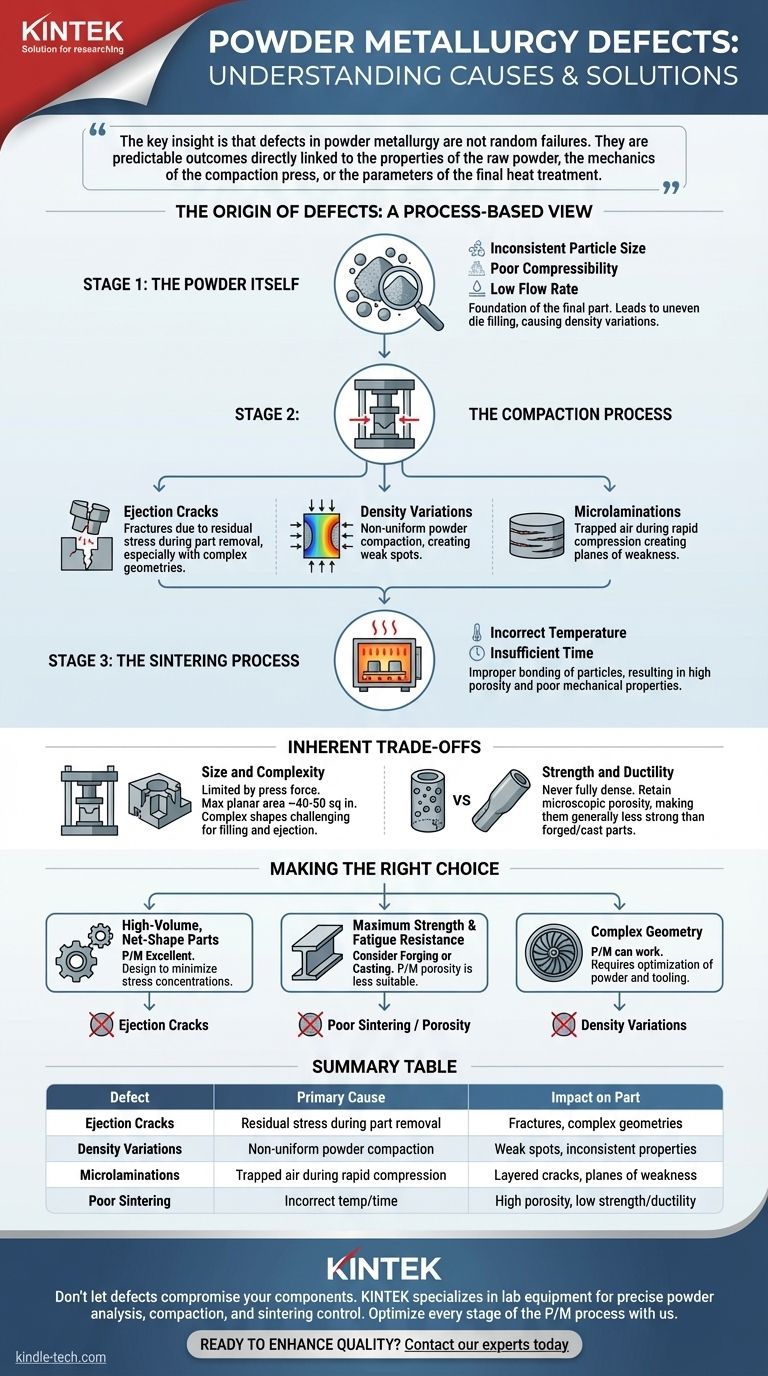

Der Ursprung von Defekten: Eine prozessbasierte Betrachtung

Um zu verstehen, woher Defekte kommen, muss man die grundlegenden Stadien des Pulvermetallurgieprozesses betrachten. Ein Problem in einem beliebigen Stadium wird unweigerlich die Qualität des Endbauteils beeinträchtigen.

Stufe 1: Das Pulver selbst

Die Eigenschaften des Metallpulvers sind die Grundlage des fertigen Teils. Pulver von schlechter Qualität macht ein hochwertiges Teil unmöglich.

Faktoren wie inkonsistente Partikelgröße, schlechte Kompressibilität oder eine niedrige Fließgeschwindigkeit können zu einer ungleichmäßigen Füllung der Gesenkform führen. Dies ist eine Hauptursache für Dichteunterschiede, noch bevor die Presse ihren Zyklus beginnt.

Stufe 2: Der Verdichtungsprozess

Hier wird das lose Pulver zu einem festen, aber zerbrechlichen „Grünling“ gepresst. Die immensen Kräfte und mechanischen Bewegungen, die dabei wirken, sind eine häufige Ursache für Defekte.

Auswurf-Risse

Dies sind Brüche, die auftreten, wenn der Grünling aus der Form gedrückt wird. Sie werden oft durch Restspannungen aus der Verdichtungsphase verursacht, insbesondere bei Teilen mit komplexen Geometrien oder abrupten Querschnittsänderungen.

Dichteunterschiede

Da der Druck von oben und unten ausgeübt wird, ist es schwierig, eine perfekt gleichmäßige Dichte im gesamten Teil zu erzielen. Pulver fließt nicht wie eine Flüssigkeit, daher können Bereiche, die weiter von den Stempeln entfernt sind, weniger verdichtet sein, wodurch Schwachstellen entstehen.

Mikrolaminationen

Dies sind feine, geschichtete Risse, die senkrecht zur Pressrichtung entstehen. Sie werden oft durch Lufteinschlüsse im Pulver während der schnellen Kompression verursacht, wodurch Schwächeebenen innerhalb des Grünlings entstehen.

Stufe 3: Der Sinterprozess

Sintern ist eine Wärmebehandlung unterhalb des Schmelzpunktes des Materials, die die Metallpartikel verbindet und dem Teil seine endgültige Festigkeit verleiht.

Unsachgemäßes Sintern ist ein kritischer Defekt. Wenn die Temperatur zu niedrig oder die Zeit zu kurz ist, sind die metallurgischen Bindungen zwischen den Partikeln schwach. Dies führt zu einem Teil mit hoher Porosität und schlechten mechanischen Eigenschaften, wie geringer Festigkeit und Duktilität.

Die inhärenten Kompromisse verstehen

Über spezifische Defekte hinaus ist es entscheidend, die grundlegenden Einschränkungen des P/M-Prozesses selbst zu verstehen. Dies sind keine Fehler, sondern inhärente Kompromisse, die Sie während der Entwurfsphase berücksichtigen müssen.

Größe und Komplexität

Der P/M-Prozess wird durch die Kraft der Verdichtungspresse begrenzt. Die größten Industriepressen können nur Teile mit einer planaren Fläche von bis zu etwa 40-50 Quadratzoll herstellen. Extrem komplexe Formen können ebenfalls eine Herausforderung darstellen, da sie eine gleichmäßige Pulverfüllung und einen sicheren Teileauswurf erschweren.

Festigkeit und Duktilität

P/M-Teile sind fast nie vollständig dicht. Sie behalten auch nach dem Sintern ein gewisses Maß an mikroskopischer Porosität. Aus diesem Grund sind sie im Allgemeinen nicht so stark oder duktil wie Komponenten, die durch Schmieden oder Gießen hergestellt werden, welche zu vollständig dichten Materialien führen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser potenziellen Defekte und Einschränkungen ermöglicht es Ihnen, die Pulvermetallurgie effektiv für die richtigen Anwendungen einzusetzen.

- Wenn Ihr Hauptaugenmerk auf hochvolumigen, endkonturnahen Teilen mit moderater Komplexität liegt: P/M ist eine ausgezeichnete Wahl, aber Sie müssen das Bauteil so konstruieren, dass Spannungskonzentrationen minimiert werden, die zu Auswurf-Rissen führen können.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Ermüdungsbeständigkeit liegt: Sie sollten Schmieden oder Gießen in Betracht ziehen, da die inhärente Porosität von P/M-Teilen sie für die anspruchsvollsten strukturellen Anwendungen weniger geeignet macht.

- Wenn Ihr Hauptaugenmerk auf einer komplexen Geometrie liegt: P/M kann funktionieren, aber der Erfolg erfordert eine enge Zusammenarbeit mit einem erfahrenen Hersteller, um die Pulverauswahl und das Werkzeugdesign zu optimieren, um Dichteunterschiede zu vermeiden.

Durch die Antizipation dieser potenziellen Probleme können Sie die Vorteile der Pulvermetallurgie bei der Herstellung komplexer Teile mit minimaler Bearbeitung effektiv nutzen.

Zusammenfassungstabelle:

| Defekt | Hauptursache | Auswirkung auf das Teil |

|---|---|---|

| Auswurf-Risse | Restspannung während der Teileentnahme aus der Form | Brüche, insbesondere bei komplexen Geometrien |

| Dichteunterschiede | Ungleichmäßige Pulververdichtung in der Form | Schwachstellen, inkonsistente mechanische Eigenschaften |

| Mikrolaminationen | Eingeschlossene Luft während der schnellen Kompression | Geschichtete Risse, Schwächeebenen |

| Schlechtes Sintern | Falsche Temperatur/Zeit während der Wärmebehandlung | Hohe Porosität, geringe Festigkeit und Duktilität |

Lassen Sie nicht zu, dass Defekte Ihre Komponenten beeinträchtigen.

Das Verständnis der Grundursachen von Pulvermetallurgie-Defekten ist der erste Schritt zur Prävention. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien für präzise Pulveranalyse, Verdichtung und Sinterkontrolle bereitzustellen. Unsere Expertise hilft Ihnen, jede Phase des P/M-Prozesses zu optimieren, von der Pulverauswahl bis zur abschließenden Wärmebehandlung, um sicherzustellen, dass Sie die gewünschte Dichte, Festigkeit und komplexen Geometrien für die spezifischen Anforderungen Ihres Labors erreichen.

Bereit, die Qualität und Zuverlässigkeit Ihrer pulvermetallurgischen Teile zu verbessern? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEKs Lösungen Ihre Forschungs- und Produktionsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

Andere fragen auch

- Was ist Tablettenpressen in der pharmazeutischen Industrie? Der Kernprozess zur Herstellung fester oraler Darreichungsformen

- Was ist eine Ein-Stempel-Tablettenpresse? Präzisionsverpressung für F&E und Kleinchargen

- Was ist der Vorteil einer Einstempel-Tablettiermaschine? Ideal für abfallarme F&E und Formulierungsprüfung

- Was sind die Vorteile einer Einstech-Tablettenpresse? Maximieren Sie die F&E-Effizienz bei minimalem Materialeinsatz

- Was ist der Unterschied zwischen einer Ein-Stationen-Tablettenpresse und einer Rundläuferpresse? Wählen Sie die richtige Maschine für Ihr Labor oder Ihre Produktion