Im Grunde genommen gibt es zwei grundlegende ideale Arten von Strömungsreaktoren, die im Chemieingenieurwesen verwendet werden: den kontinuierlichen Rührkesselreaktor (CSTR) und den Rohrbündelreaktor (PFR). Der CSTR arbeitet nach dem Prinzip der perfekten Durchmischung, was zu gleichmäßigen Bedingungen im gesamten Reaktor führt, während der PFR ohne Durchmischung in Strömungsrichtung arbeitet, wodurch ein Gradient der Eigenschaften entlang seiner Länge entsteht. Nahezu alle praktischen Strömungsreaktoren sind so konzipiert, dass sie eines dieser beiden idealen Verhaltensweisen annähern.

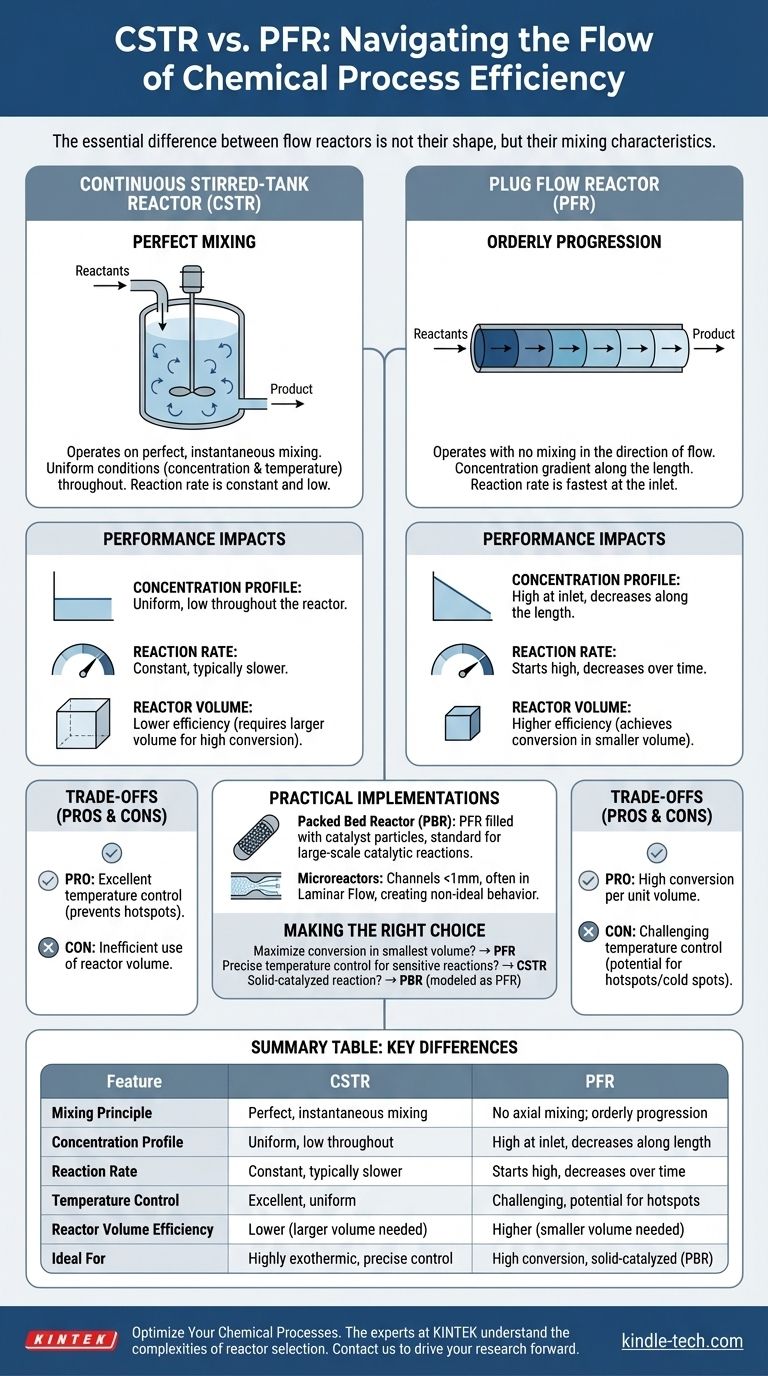

Der wesentliche Unterschied zwischen Strömungsreaktoren liegt nicht in ihrer Form, sondern in ihren Mischungseigenschaften. Ihre Wahl zwischen einem perfekt durchmischten System (CSTR) und einem ungemischten, fortschreitenden System (PFR) bestimmt grundlegend die Effizienz, Kontrolle und das Endergebnis Ihres Prozesses.

Die beiden grundlegenden Modelle des Fließverhaltens

Um jeden realen Reaktor zu verstehen, müssen Sie zunächst die beiden idealen Modelle erfassen, auf denen sie basieren. Diese Modelle definieren die Grenzen dafür, wie Reaktanden in einem kontinuierlichen System verarbeitet werden können.

Der kontinuierliche Rührkesselreaktor (CSTR): Perfekte Durchmischung

Ein CSTR ist ein idealisiertes Modell eines Reaktors, in dem eine perfekte, augenblickliche Durchmischung stattfindet. Stellen Sie sich einen großen Topf Suppe vor, in den ständig neue Zutaten gegeben und Suppe ständig entnommen wird, während ein starker Rührer den gesamten Topf jederzeit perfekt homogen hält.

Die Schlüsselannahme ist, dass die Konzentration und Temperatur des Materials, das den Reaktor verlässt, identisch mit den Bedingungen an jedem einzelnen Punkt im Reaktor sind. Das bedeutet, dass Reaktionen bei einer konstanten und typischerweise niedrigen Reaktandenkonzentration ablaufen.

Der Rohrbündelreaktor (PFR): Geordnete Progression

Ein PFR, der oft als langes Rohr visualisiert wird, modelliert einen Reaktor, in dem die Flüssigkeit als eine Reihe diskreter „Pakete“ fließt. Jedes Paket ist innerhalb seiner selbst (radial) perfekt durchmischt, aber es gibt absolut keine Durchmischung mit dem Paket davor oder dahinter (axial).

Dies ist wie eine Montagelinie. Jedes Paket von Reaktanden tritt in den Reaktor ein und bewegt sich entlang seiner Länge, wobei die Reaktion im Laufe der Zeit fortschreitet. Folglich ist die Konzentration der Reaktanden am Einlass hoch und nimmt entlang der Länge des Reaktors kontinuierlich ab.

Wie der Reaktortyp die Leistung bestimmt

Der Unterschied in der Durchmischung wirkt sich direkt auf die Reaktionsgeschwindigkeiten, die Reaktorgröße und das Temperaturmanagement aus, welche die kritischen Leistungsindikatoren für einen chemischen Prozess sind.

Konzentrationsprofile und Reaktionsgeschwindigkeiten

Bei den meisten Reaktionen ist die Geschwindigkeit am höchsten, wenn die Reaktandenkonzentrationen am höchsten sind.

In einem PFR beginnt die Reaktion mit einer hohen Geschwindigkeit am Einlass, wo die Konzentration hoch ist, und verlangsamt sich, während die Reaktanden entlang des Rohres verbraucht werden. Er nutzt die anfänglich hohe Konzentration voll aus.

In einem CSTR vermischt sich der frische Zulauf sofort mit dem gesamten Reaktorvolumen, und die Konzentration sinkt augenblicklich auf die endgültige, niedrige Austrittskonzentration. Daher findet die gesamte Reaktion mit der langsamsten Geschwindigkeit statt.

Umsatz und Reaktorvolumen

Dieser Unterschied in der Reaktionsgeschwindigkeit hat massive Auswirkungen auf die Effizienz. Um bei den meisten Standardreaktionen den gleichen Grad an chemischer Umsetzung zu erreichen, benötigt ein PFR fast immer ein kleineres Reaktorvolumen als ein CSTR.

Die langsame, gleichmäßige Reaktionsrate des CSTR bedeutet, dass er ein viel größeres Volumen benötigt, um den Molekülen genügend Zeit zu geben, um sich im gewünschten Maße umzusetzen. Dies ist einer der wichtigsten praktischen Unterschiede zwischen den beiden Typen.

Praktische Implementierungen: PBR und Mikroreaktoren

In der Industrie werden diese idealen Modelle in praktische Konstruktionen umgesetzt.

Ein Festbettreaktor (PBR) ist ein PFR, der mit festen Katalysatorpartikeln gefüllt ist. Er ist das Arbeitspferd für großtechnische gasphasenkatalytische Reaktionen, wie die Ammoniaksynthese oder die Erdölraffination, und sein Verhalten wird als PFR modelliert.

Mikroreaktoren mit Kanälen, die kleiner als ein Millimeter sind, arbeiten oft in einem laminaren Strömungsregime. Obwohl sie immer noch röhrenförmig sind, führt das Fehlen von Turbulenzen dazu, dass die Durchmischung über den Kanal nicht perfekt ist, was eine andere Art von nicht-idealem Verhalten erzeugt, das beherrscht werden muss.

Die Abwägungen verstehen

Die Wahl eines Reaktors besteht nicht darin, den „besten“ zu finden, sondern darin, konkurrierende technische Prioritäten auszugleichen. Kein Modell ist universell überlegen.

CSTR: Hervorragende Kontrolle vs. Geringere Effizienz

Der Hauptvorteil eines CSTR ist seine hervorragende Temperaturkontrolle. Das große, gut durchmischte Volumen wirkt als Wärmesenke, die die Reaktionswärme leicht aufnehmen oder abführen kann. Dies macht ihn ideal für stark exotherme Reaktionen, bei denen die Vermeidung von „Hotspots“ ein kritisches Sicherheitsproblem darstellt.

Sein größter Nachteil ist die ineffiziente Nutzung des Reaktorvolumens. Um eine sehr hohe Umsetzung (z. B. >99 %) zu erreichen, kann das erforderliche Volumen eines CSTR unpraktisch groß werden.

PFR: Hohe Effizienz vs. Thermische Gradienten

Die Stärke eines PFR ist seine hohe Umsetzung pro Volumeneinheit, was ihn für viele Prozesse hocheffizient und kostengünstig macht.

Seine Schwäche ist das Potenzial für eine schlechte Temperaturkontrolle. Starke exotherme Reaktionen können gefährliche Hotspots entlang der Reaktorlänge erzeugen, während endotherme Reaktionen Kaltstellen erzeugen können, die die Reaktion abwürgen. Die Beherrschung dieser thermischen Gradienten ist eine erhebliche technische Herausforderung.

Serienschaltungen: Das Beste aus beiden Welten

In der Praxis kombinieren Ingenieure oft Reaktoren. Ein Prozess könnte beispielsweise mit einem CSTR beginnen, um den Großteil einer stark exothermen Reaktion unter strenger Temperaturkontrolle zu bewältigen, gefolgt von einem PFR, um effizient eine hohe Endumsetzung zu erreichen.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung muss von der spezifischen Chemie und den betrieblichen Zielen Ihres Projekts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Umsetzung bei kleinstem Volumen liegt: Ein PFR ist im Allgemeinen die effizientere Wahl für die meisten Reaktionen mit positiver Ordnung.

- Wenn Ihr Hauptaugenmerk auf der präzisen Temperaturkontrolle für eine empfindliche Reaktion liegt: Das einheitliche Temperaturprofil eines CSTR bietet überlegene Stabilität und Sicherheit.

- Wenn Ihr Hauptaugenmerk auf einer feststoffkatalysierten Reaktion liegt: Ein Festbettreaktor (PBR), der als PFR modelliert wird, ist die gängige industrielle Umsetzung.

- Wenn Ihr Hauptaugenmerk auf der Optimierung der Selektivität in einem komplexen Reaktionsnetzwerk liegt: Die Wahl ist nuanciert; die niedrige Reaktandenkonzentration eines CSTR kann ein Zwischenprodukt begünstigen, während ein PFR für andere besser geeignet sein könnte, was oft eine detaillierte Modellierung erfordert.

Letztendlich geht es bei der Auswahl des richtigen Reaktors darum, die physikalischen Fließ- und Mischungseigenschaften der Hardware mit der chemischen Kinetik Ihrer Reaktion in Einklang zu bringen.

Zusammenfassungstabelle:

| Merkmal | Kontinuierlicher Rührkesselreaktor (CSTR) | Rohrbündelreaktor (PFR) |

|---|---|---|

| Mischprinzip | Perfekte, augenblickliche Durchmischung | Keine axiale Durchmischung; geordnete Progression |

| Konzentrationsprofil | Gleichmäßig, niedrig im gesamten Reaktor | Hoch am Einlass, nimmt entlang der Länge ab |

| Reaktionsgeschwindigkeit | Konstant, typischerweise langsamer | Beginnt hoch, nimmt mit der Zeit ab |

| Temperaturkontrolle | Ausgezeichnet, gleichmäßige Temperatur | Herausfordernd, Potenzial für Hotspots/Kaltstellen |

| Volumeneffizienz des Reaktors | Geringer (benötigt größeres Volumen für hohe Umsetzung) | Höher (erreicht Umsetzung in kleinerem Volumen) |

| Ideal für | Stark exotherme Reaktionen, präzise Temperaturkontrolle | Hohe Umsetzungseffizienz, feststoffkatalysierte Reaktionen (PBR) |

Optimieren Sie Ihre chemischen Prozesse mit der richtigen Reaktortechnologie

Die Wahl zwischen einem CSTR und einem PFR ist eine kritische Entscheidung, die sich direkt auf die Effizienz, Sicherheit und die Endproduktausbeute Ihres Prozesses auswirkt. Die Experten von KINTEK verstehen diese Komplexitäten. Wir sind spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich Reaktorsystemen, um Ihnen zu helfen, präzise Kontrolle und maximale Leistung für Ihre spezifischen chemischen Reaktionen zu erzielen.

Ob Sie einen neuen Prozess entwickeln oder die Produktion skalieren, unser Team kann Ihnen bei der Auswahl der idealen Reaktor-Konfiguration helfen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Forschung voranbringen können.

Kontaktieren Sie KINTEK für eine Beratung

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Welchen Temperaturbereich hat ein Edelstahlreaktor? Verstehen Sie die realen Grenzen für Ihren Prozess

- Beeinflusst Druck das Schmelzen und Sieden? Beherrschen Sie Phasenübergänge mit Druckkontrolle

- Was sind die Vorteile eines chemischen Reaktors? Entfesseln Sie Präzision, Effizienz und Sicherheit in Ihrem Prozess

- Wie wird im Labor Hochdruck erzeugt? Beherrschen Sie die sichere und präzise Druckerzeugung

- Welcher Reaktor wird für Hochdruckreaktionen verwendet? Wählen Sie den richtigen Autoklaven für Ihr Labor