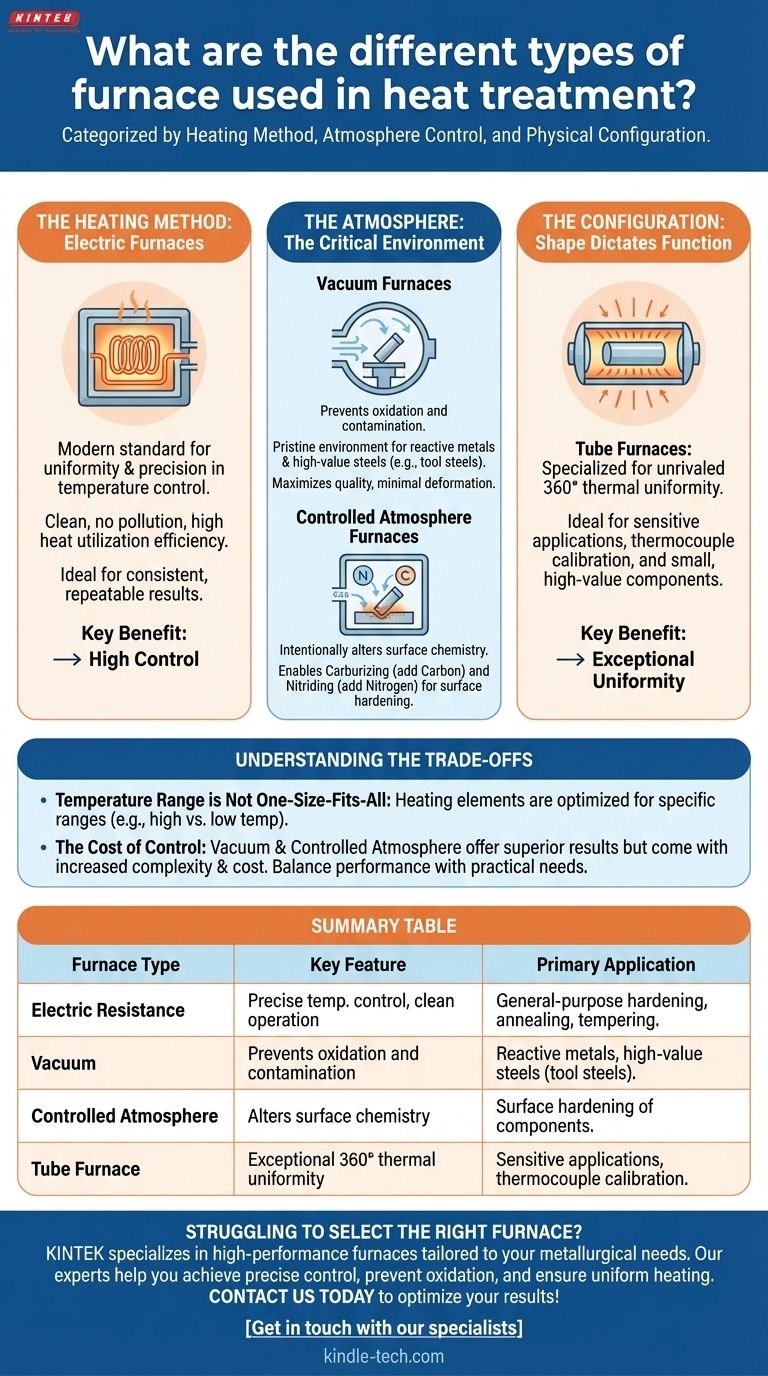

In der Wärmebehandlung werden Öfen hauptsächlich nach ihrer Heizmethode, Atmosphärenkontrolle und physikalischen Konfiguration kategorisiert. Zu den gängigsten Typen gehören vielseitige elektrische Widerstandsofen, hochkontrollierte Vakuumöfen zur Vermeidung von Oxidation und spezielle Bauformen wie Rohröfen, die eine außergewöhnliche thermische Gleichmäßigkeit für empfindliche Anwendungen bieten.

Bei der Auswahl eines Wärmebehandlungsofens geht es nicht darum, den einen „besten Typ“ zu finden, sondern darum, die Fähigkeiten des Ofens – insbesondere seine Temperaturpräzision und seine atmosphärische Umgebung – an die genauen metallurgischen Anforderungen des Materials und das gewünschte Ergebnis des Prozesses anzupassen.

Die Kernelemente des Ofendesigns

Das Verständnis der grundlegenden Komponenten, die Öfen unterscheiden, ist der Schlüssel zur Auswahl des richtigen Werkzeugs. Das Design wird durch die spezifische Behandlung bestimmt, die für einen gegebenen Materialbestand und eine gegebene Temperatur erforderlich ist.

Die Heizmethode: Elektroöfen

Die meisten modernen Wärmebehandlungsofen sind elektrisch betrieben, da sie erhebliche Vorteile gegenüber befeuerten Alternativen bieten.

Elektroöfen bieten eine hervorragende Gleichmäßigkeit und Präzision bei der Temperaturregelung. Dieses hohe Maß an Kontrolle gewährleistet konsistente, reproduzierbare Ergebnisse über das gesamte Werkstück.

Sie bieten auch eine hohe Heizungsnutzungseffizienz, eine saubere Arbeitsumgebung ohne Umweltbelastung und die Fähigkeit, mithilfe spezieller Heizelemente sehr hohe Temperaturen zu erreichen.

Die Atmosphäre: Die kritische Umgebung

Die Atmosphäre im Inneren des Ofens hat einen tiefgreifenden Einfluss auf die Oberfläche des Materials. Die Wahl zwischen einer inerten oder aktiven Atmosphäre hängt vom Material und den Prozesszielen ab.

Vakuumöfen Ein Vakuumofen wird verwendet, wenn das Hauptziel darin besteht, jegliche Oberflächenreaktion, wie Oxidation oder Kontamination, zu verhindern.

Durch das Entfernen der Atmosphäre schaffen diese Öfen eine makellose Umgebung, die ideal für die Behandlung reaktiver Metalle und hochwertiger Stähle ist, einschließlich Werkzeugstähle und martensitische Edelstähle. Dies maximiert die Qualität bei minimaler Verformung.

Öfen mit kontrollierter Atmosphäre In anderen Fällen besteht das Ziel darin, die Atmosphäre zur gezielten Veränderung der Materialoberfläche zu nutzen. Hierfür wird eine aktive oder kontrollierte Atmosphäre verwendet.

Diese Atmosphären können unerwünschte Reaktionen wie Entkohlung (Kohlenstoffverlust) verhindern oder neue Elemente einführen. Häufige Anwendungen sind das Einsatzhärten (Hinzufügen von Kohlenstoff) und das Nitrieren (Hinzufügen von Stickstoff) zur Härtung der Oberfläche eines Teils.

Die Konfiguration: Die Form bestimmt die Funktion

Die physikalische Bauweise des Ofens ist auf die Art des zu behandelnden Teils und den spezifischen thermischen Prozess zugeschnitten.

Rohröfen Ein Rohrofen ist ein Paradebeispiel für eine spezialisierte Konfiguration. Seine zylindrische Bauweise bietet eine unübertroffene thermische Gleichmäßigkeit um die gesamte 360°-Achse eines Teils.

Dies macht ihn ideal für empfindliche Anwendungen, die eine präzise und gleichmäßige Erwärmung erfordern, wie z. B. die Kalibrierung von Thermoelementen oder die Verarbeitung kleiner, hochwertiger Komponenten.

Die Kompromisse bei der Auswahl verstehen

Die Wahl eines Ofens beinhaltet das Abwägen von Leistungsanforderungen gegen praktische Einschränkungen. Ein für eine Aufgabe optimierter Ofen kann für eine andere ineffizient oder ungeeignet sein.

Der Temperaturbereich ist nicht für alle gleich

Ein Ofen, der für sehr hohe Temperaturen (z. B. 1300 °C) ausgelegt ist, bietet möglicherweise nicht die erforderliche Kontrolle oder Effizienz für einen Niedertemperaturprozess (z. B. 300 °C).

Die Heizelemente – wie Widerstandsdrähte, Siliziumkarbidstäbe oder Molybdänbänder – sind für bestimmte Temperaturbereiche optimiert. Die Verwendung eines Ofens weit außerhalb seines idealen Betriebsbereichs kann zu schlechten Ergebnissen und Ineffizienz führen.

Die Kosten der Kontrolle

Während Vakuum- und Öfen mit kontrollierter Atmosphäre überlegene metallurgische Ergebnisse für empfindliche Materialien liefern, sind sie mit erhöhter Komplexität und höheren Kosten verbunden.

Für Prozesse, bei denen eine leichte Oberflächenoxidation akzeptabel ist oder später entfernt werden kann, kann ein einfacherer Elektroofen, der unter Umgebungsbedingungen arbeitet, eine kostengünstigere Lösung sein. Die Kosten müssen durch die Serviceanforderungen des Endprodukts gerechtfertigt sein.

Die richtige Wahl für Ihren Prozess treffen

Ihre Auswahl sollte sich nach dem Hauptziel Ihres Wärmebehandlungszyklus richten.

- Wenn Ihr Hauptaugenmerk darauf liegt, Oxidation bei reaktiven oder hochkohlenstoffhaltigen Stählen zu verhindern: Ein Vakuumofen ist die unverzichtbare Wahl, um eine saubere, unversehrte Oberfläche zu gewährleisten.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Oberfläche eines Teils durch Veränderung seiner Chemie zu härten: Ein Ofen mit kontrollierter Atmosphäre, der zum Einsatzhärten oder Nitrieren fähig ist, ist erforderlich.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche thermische Gleichmäßigkeit für empfindliche oder zylindrische Teile zu erreichen: Eine Rohrofenkonfiguration bietet die konsistenteste Erwärmung.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Härten, Glühen oder Vergüten mit präziser Temperaturkontrolle liegt: Ein Standard-Elektro-Widerstandsofen bietet die beste Kombination aus Leistung und Vielseitigkeit.

Letztendlich ermöglicht Ihnen das Verständnis dieser Grundprinzipien von Heizung, Atmosphäre und Konfiguration die Auswahl des idealen Ofens für Ihre spezifische metallurgische Aufgabe.

Zusammenfassungstabelle:

| Ofentyp | Hauptmerkmal | Hauptanwendung |

|---|---|---|

| Elektrischer Widerstandsofen | Präzise Temperaturkontrolle, sauberer Betrieb | Allgemeines Härten, Glühen, Vergüten |

| Vakuumofen | Verhindert Oxidation und Kontamination | Reaktive Metalle, hochwertige Stähle (Werkzeugstähle) |

| Ofen mit kontrollierter Atmosphäre | Verändert die Oberflächenchemie (z. B. Einsatzhärten, Nitrieren) | Oberflächenhärtung von Bauteilen |

| Rohrofen | Außergewöhnliche 360°-Wärmegleichmäßigkeit | Empfindliche Anwendungen, Thermoelementkalibrierung |

Haben Sie Schwierigkeiten bei der Auswahl des richtigen Ofens für Ihren Wärmebehandlungsprozess? KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, einschließlich einer breiten Palette von Hochleistungsöfen, die auf Ihre spezifischen metallurgischen Anforderungen zugeschnitten sind. Unsere Experten können Ihnen helfen, eine präzise Temperaturkontrolle zu erreichen, Oxidation zu verhindern und eine gleichmäßige Erwärmung für Ihre kritischsten Anwendungen zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen, und lassen Sie uns Ihnen helfen, Ihre Wärmebehandlungsergebnisse zu optimieren! Nehmen Sie Kontakt mit unseren Spezialisten auf

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Wie ist die physikalische Beschreibung eines Muffelofens? Eine detaillierte Aufschlüsselung seines Hochtemperaturdesigns

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit