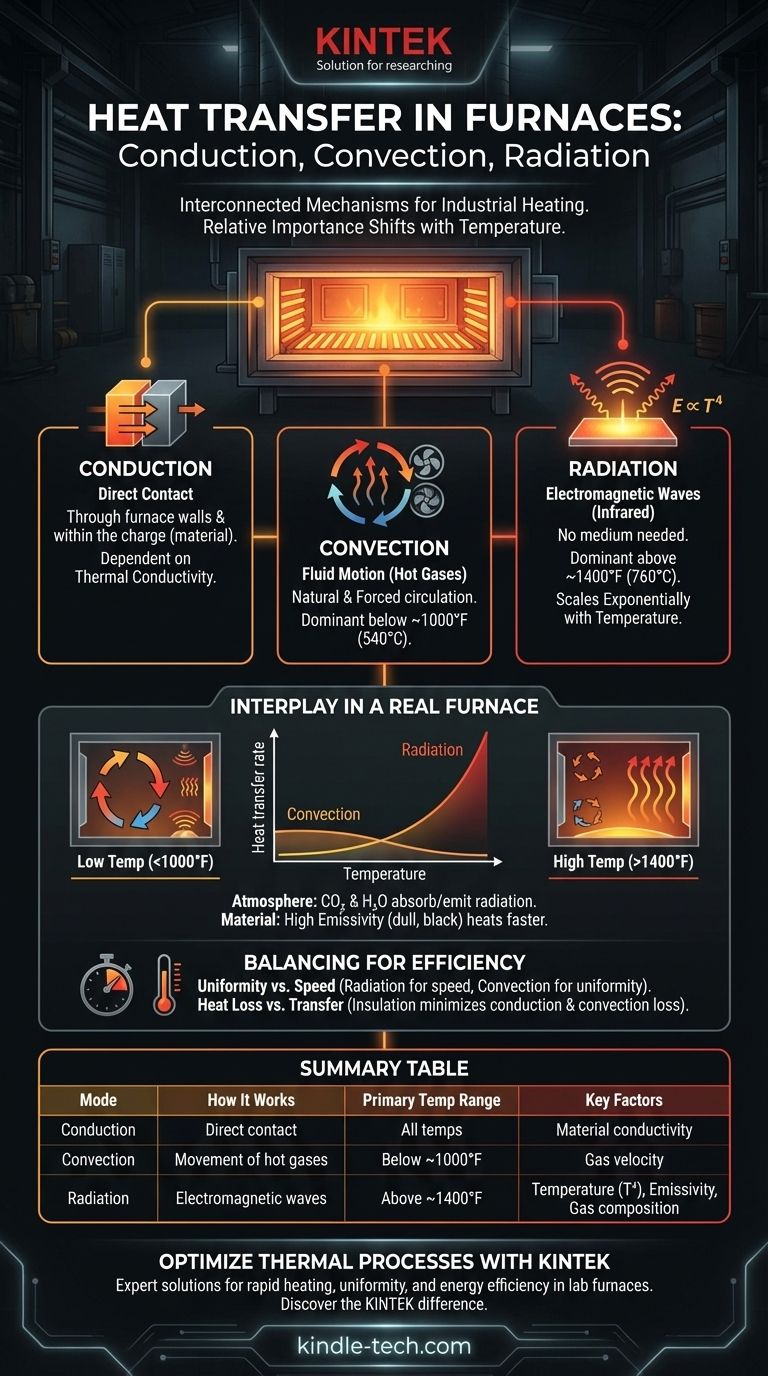

In jedem Industrieofen erfolgt die Wärmeübertragung durch drei unterschiedliche, aber miteinander verbundene Mechanismen: Leitung (Konduktion), Konvektion und Strahlung. Obwohl alle drei immer vorhanden sind, verschiebt sich ihre relative Bedeutung dramatisch in Abhängigkeit von der Temperatur, der Konstruktion des Ofens und dem zu erhitzenden Material. Das Verständnis ihrer Wechselwirkung ist die Grundlage für die Steuerung jedes thermischen Prozesses.

Das Kernprinzip, das es zu verstehen gilt, ist, dass die Wärmestrahlung bei den meisten Hochtemperaturanwendungen in Öfen die primäre Methode der Wärmeübertragung ist – sie skaliert exponentiell mit der Temperatur –, während Leitung und Konvektion bei niedrigeren Temperaturen dominieren.

Die drei Säulen der Wärmeübertragung in Öfen

Um einen Ofen zu verstehen, muss man zunächst die grundlegenden Arten begreifen, wie Energie darin transportiert wird. Wir können diese Modi anhand der Analogie eines Lagerfeuers visualisieren: Die Hitze, die man im Gesicht spürt, ist Strahlung, die aufsteigende heiße Luft ist Konvektion, und die Hitze, die sich entlang eines in das Feuer gesteckten Metallstabs ausbreitet, ist Leitung.

Leitung (Konduktion): Wärme durch direkten Kontakt

Leitung ist die Übertragung thermischer Energie zwischen Objekten, die in direktem physischem Kontakt stehen. Auf atomarer Ebene vibrieren energiereichere Teilchen und stoßen mit ihren Nachbarn zusammen, wodurch die Energie weitergegeben wird.

In einem Ofen tritt dies in zwei Hauptbereichen auf:

- Durch die Ofenstruktur: Wärme leitet sich durch die dichten feuerfesten Wände, durch den Stahlmantel und geht schließlich an die Umgebung verloren. Eine gute Isolierung ist lediglich ein Material mit geringer Wärmeleitfähigkeit.

- Innerhalb des zu erhitzenden Materials (der „Charge“): Wenn sich die Oberfläche der Charge erwärmt, muss diese Energie zu ihrem Kern geleitet werden. Die Wärmeleitfähigkeit des Materials bestimmt, wie schnell das gesamte Stück eine gleichmäßige Temperatur erreicht.

Konvektion: Wärme durch Fluidbewegung

Konvektion ist die Wärmeübertragung durch die Bewegung von Fluiden (in diesem Fall heißen Gasen). Wenn Brennstoff verbrennt, entstehen heiße Verbrennungsprodukte, die sich in der Ofenkammer zirkulieren.

Dieses bewegte Gas überträgt Wärme, wenn es mit den Ofenwänden und der Oberfläche der Charge in Kontakt kommt.

- Natürliche Konvektion tritt auf, wenn heißes, weniger dichtes Gas aufsteigt und kälteres, dichteres Gas absinkt, wodurch eine natürliche Zirkulationsschleife entsteht.

- Erzwungene Konvektion, bei der Ventilatoren eingesetzt werden, um die heißen Gase aggressiv umzuwälzen, ist weitaus effektiver und wird verwendet, um eine schnelle und gleichmäßige Erwärmung zu erzielen, insbesondere bei Anwendungen mit niedrigeren Temperaturen wie dem Tempern.

Strahlung: Wärme durch elektromagnetische Wellen

Strahlung ist die Wärmeübertragung mittels elektromagnetischer Wellen (insbesondere Infrarotstrahlung). Im Gegensatz zur Leitung oder Konvektion benötigt sie kein Medium, um sich auszubreiten. Jedes Objekt mit einer Temperatur über dem absoluten Nullpunkt emittiert thermische Strahlung.

Dies ist der kritischste Modus in Hochtemperaturofenen. Die Geschwindigkeit der Wärmeübertragung wird durch das Stefan-Boltzmann-Gesetz geregelt, das besagt, dass die Energieabstrahlung proportional zur vierten Potenz der absoluten Temperatur (T⁴) ist. Das bedeutet, dass eine Verdoppelung der Temperatur einer strahlenden Quelle ihre Energieabgabe um den Faktor Sechzehn erhöht.

Zu den wichtigsten Strahlungsquellen in einem Ofen gehören:

- Die leuchtende Flamme selbst

- Heiße Verbrennungsgase wie Kohlendioxid (CO₂) und Wasserdampf (H₂O)

- Die glühenden Oberflächen der heißen feuerfesten Wände

Wie diese Modi in einem realen Ofen interagieren

Kein einzelner Modus wirkt isoliert. Die Effizienz und Wirksamkeit eines Ofens hängen vollständig vom Zusammenspiel zwischen Leitung, Konvektion und Strahlung ab.

Die entscheidende Rolle der Temperatur

Der dominierende Wärmeübertragungsmechanismus ist eine direkte Funktion der Betriebstemperatur.

- Unter 1000°F (~540°C): Die Konvektion ist typischerweise der bedeutendste Modus. Deshalb verlassen sich Glüh- und Temperöfen oft auf Hochgeschwindigkeitsventilatoren, um eine gleichmäßige Erwärmung zu gewährleisten.

- Über 1400°F (~760°C): Aufgrund der T⁴-Beziehung übernimmt die Strahlung schnell die Hauptrolle. In Schmiede- und Schmelzöfen werden Brennerplatzierung und Feuerfestmaterial-Design auf maximale Strahlungswärmeoptimierung ausgelegt.

Der Einfluss der Ofenatmosphäre

Die Zusammensetzung der Ofenatmosphäre hat einen großen Einfluss auf die Wärmeübertragung durch Strahlung. Zweiatomige Gase wie Stickstoff (N₂) und Sauerstoff (O₂) sind für Strahlung im Wesentlichen transparent.

Gase wie Kohlendioxid (CO₂) und Wasserdampf (H₂O) – beides Verbrennungsprodukte – sind jedoch ausgezeichnete Absorber und Emitter von Strahlungsenergie. Eine höhere Konzentration dieser Gase kann die Wärmeübertragungsrate auf die Charge erheblich steigern.

Die Auswirkung der Charge selbst

Das zu erhitzende Material ist kein passiver Empfänger. Seine Eigenschaften bestimmen, wie effektiv es Energie absorbiert. Die wichtigste Eigenschaft für die Strahlung ist die Emissivität – ein Maß für die Fähigkeit einer Oberfläche, Strahlungsenergie zu absorbieren und abzustrahlen. Eine matte, schwarze Oberfläche (hohe Emissivität) erwärmt sich unter Strahlung viel schneller als eine glänzende, reflektierende (niedrige Emissivität).

Die Abwägungen für die Effizienz verstehen

Die Konstruktion eines Ofens beinhaltet das Ausbalancieren konkurrierender Prioritäten, wobei die Wärmeübertragung im Mittelpunkt dieser Kompromisse steht.

Der Konflikt zwischen Gleichmäßigkeit und Geschwindigkeit

Die starke Abhängigkeit von direkter Flammenstrahlung kann zu Hot Spots auf der Charge führen, was zu ungleichmäßiger Erwärmung und thermischer Beanspruchung führt. Umgekehrt kann die ausschließliche Nutzung der Konvektion zwar eine bessere Gleichmäßigkeit bieten, aber mit einer viel langsameren Aufheizrate verbunden sein, was den Durchsatz reduziert. Deshalb verwenden viele Konstruktionen die Strahlung, um feuerfeste Wände zu erwärmen, die dann die Wärme gleichmäßiger auf die Charge zurückstrahlen.

Wärmeübertragung vs. Wärmeverlust

Die gleichen physikalischen Prinzipien, die das Produkt erwärmen, führen auch zum Wärmeverlust aus dem System.

- Leitung treibt Wärme durch die feuerfesten Wände und die Isolierung.

- Konvektion trägt Wärme von der Außenhülle des Ofens weg.

- Strahlung emittiert Wärme von jeder heißen Außenfläche, wie Schauöffnungen oder Türen.

Die Verbesserung der Effizienz beinhaltet immer die Minimierung dieser unerwünschten Wärmeübertragungswege durch bessere Isolierung, Abdichtung von Lecks und Reduzierung der Außentemperaturen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Prinzipien ermöglicht es Ihnen, einen Ofen basierend auf seinem beabsichtigten Zweck zu bewerten und zu optimieren.

- Wenn Ihr Hauptaugenmerk auf schneller, Hochtemperaturerwärmung liegt: Priorisieren Sie die Maximierung der Strahlungswärmeübertragung durch Optimierung der Brennerplatzierung für direkte Sichtlinien und die Verwendung von Feuerfestmaterialien mit hoher Emissivität.

- Wenn Ihr Hauptaugenmerk auf präziser Temperaturgleichmäßigkeit liegt: Nutzen Sie erzwungene Konvektion mit Hochgeschwindigkeitsventilatoren oder setzen Sie indirekte Heizmethoden ein, bei denen die Charge vor direkter Flammenstrahlung geschützt ist.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Energieeffizienz liegt: Konzentrieren Sie sich auf die Minimierung von Wärmeverlusten durch die Verbesserung der Isolierung (zur Reduzierung der Leitung) und die Implementierung eines Systems zur Rückgewinnung von Abwärme aus den Rauchgasen (zur Rückgewinnung von konvektiver und strahlender Energie).

Die Beherrschung des Zusammenspiels von Leitung, Konvektion und Strahlung ist der Schlüssel zur Erzielung einer vollständigen Kontrolle über jeden industriellen Heizprozess.

Zusammenfassungstabelle:

| Wärmeübertragungsmodus | Funktionsweise | Primärer Temperaturbereich | Schlüsselfaktoren |

|---|---|---|---|

| Leitung (Konduktion) | Direkter Kontakt zwischen Materialien | Alle Temperaturen | Wärmeleitfähigkeit des Materials |

| Konvektion | Bewegung heißer Gase (Fluide) | Dominant unter ~1000°F (540°C) | Gasgeschwindigkeit (natürlich/erzwungen) |

| Strahlung | Elektromagnetische Wellen (kein Medium erforderlich) | Dominant über ~1400°F (760°C) | Temperatur (T⁴), Oberflächenemissivität, Gaskonzentration |

Optimieren Sie die thermischen Prozesse Ihres Labors mit KINTEK

Das Verständnis der Wärmeübertragung ist der erste Schritt zur Erzielung präziser, effizienter und gleichmäßiger Ergebnisse in Ihrem Labor. Ob Sie eine schnelle Hochtemperaturerwärmung, außergewöhnliche Temperaturgleichmäßigkeit oder eine verbesserte Energieeffizienz benötigen, die richtige Ofenkonstruktion ist entscheidend.

KINTEK ist spezialisiert auf die Lieferung von Hochleistungs-Laboreinrichtungen und -öfen, die auf Ihre spezifischen Forschungs- und Produktionsziele zugeschnitten sind. Unsere Experten helfen Ihnen bei der Auswahl des idealen Systems, das Leitung, Konvektion und Strahlung perfekt nutzt.

Lassen Sie uns Ihnen helfen:

- Den Durchsatz steigern durch schnellere, effizientere Erwärmung.

- Die Produktqualität verbessern durch überlegene Temperaturkontrolle und Gleichmäßigkeit.

- Betriebskosten senken durch Maximierung der Energieeffizienz.

Sind Sie bereit, Ihre thermischen Prozesse zu verbessern? Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und entdecken Sie den Unterschied, den KINTEK bei Laborgeräten macht.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Was ist der Zweck eines Muffelofens? Erreichen Sie eine reine, kontaminationsfreie Hochtemperaturheizung

- Was ist ein Muffelofen-Test? Erzielen Sie präzise, kontaminationsfreie Erwärmung für Ihr Labor

- Was ist die Mindesttemperatur für einen Muffelofen? Das Verständnis seines High-Tech-Designs

- Was ist die Muffelofenmethode? Ein Leitfaden für saubere Hochtemperaturprozesse

- Was ist das Prinzip eines Muffelofens? Erzielen Sie reine, präzise Hochtemperaturheizung