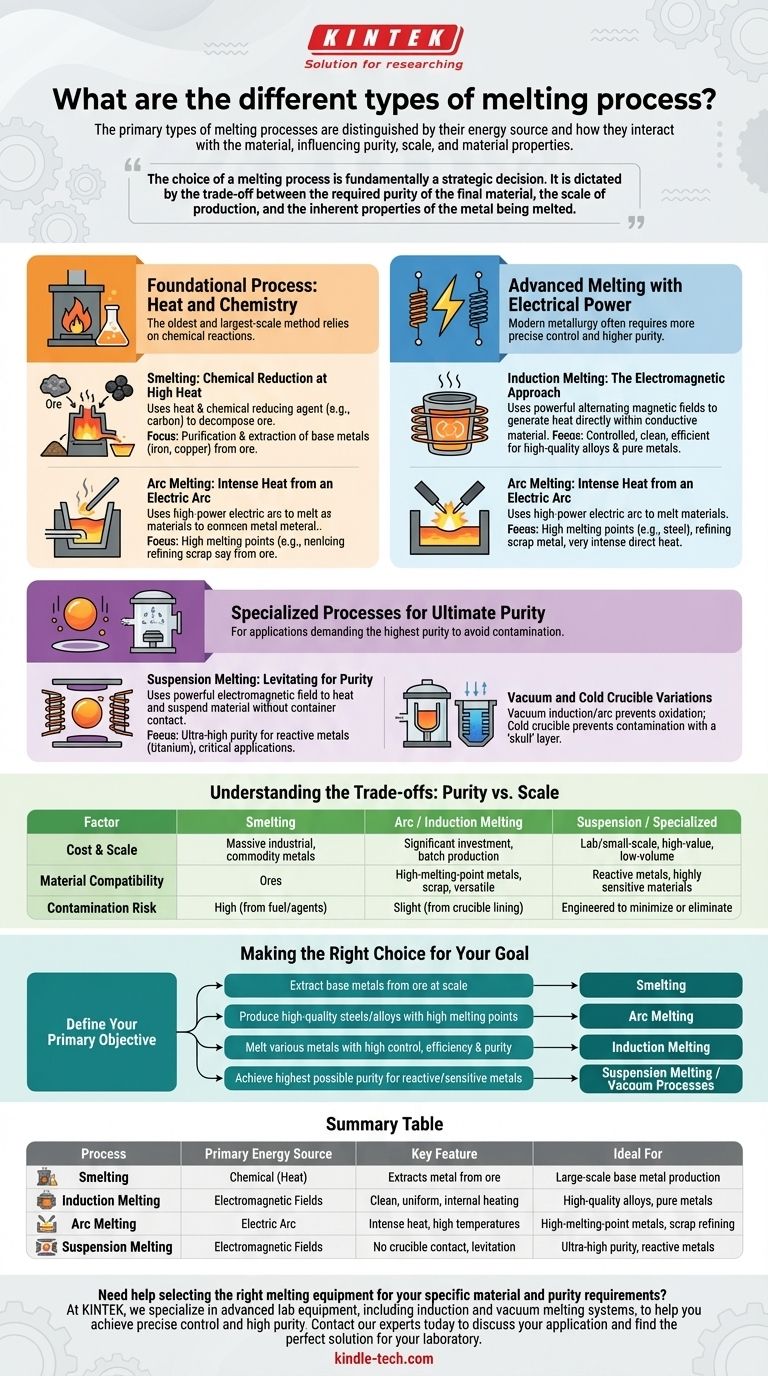

Die Haupttypen von Schmelzprozessen unterscheiden sich durch ihre Energiequelle und ihre Wechselwirkung mit dem Material. Zu den wichtigsten industriellen Methoden gehören die Verhüttung, die chemische Reduktion nutzt; das Lichtbogenschmelzen, das einen intensiven Lichtbogen verwendet; und das Induktionsschmelzen, das elektromagnetische Felder nutzt. Für Anwendungen, die höchste Reinheit erfordern, werden spezielle Techniken wie die Schwebeschmelze eingesetzt, um jegliche Kontamination zu vermeiden.

Die Wahl des Schmelzprozesses ist im Grunde eine strategische Entscheidung. Sie wird durch den Kompromiss zwischen der erforderlichen Reinheit des Endmaterials, dem Produktionsmaßstab und den inhärenten Eigenschaften des zu schmelzenden Metalls bestimmt.

Grundlegender Prozess: Hitze und Chemie

Die älteste und großtechnischste Methode stützt sich auf chemische Reaktionen, um Metall nicht nur zu schmelzen, sondern es auch aus seinem rohen, unreinen Zustand zu gewinnen.

Verhüttung: Chemische Reduktion bei hoher Hitze

Die Verhüttung (Smelting) ist eine Form der metallurgischen Gewinnung. Sie verwendet Hitze und ein chemisches Reduktionsmittel, wie Kohlenstoff, um ein Erz zu zersetzen, andere Elemente als Gase oder Schlacke auszutreiben und das geschmolzene Metall zurückzulassen.

Bei diesem Prozess geht es nicht nur ums Schmelzen; es geht um Reinigung und Extraktion. Es ist der grundlegende Prozess zur Herstellung von Basismetallen wie Eisen, Kupfer und Zinn aus ihren natürlich vorkommenden Erzen.

Fortschrittliche Schmelzverfahren mit elektrischer Energie

Die moderne Metallurgie erfordert oft eine präzisere Kontrolle und höhere Reinheit, als die Verhüttung bieten kann. Diese Methoden stützen sich auf elektrische Energie, um saubere, kontrollierte Wärme zu erzeugen.

Induktionsschmelzen: Der elektromagnetische Ansatz

Beim Induktionsschmelzen werden starke Wechselstrom-Magnetfelder genutzt, um direkt im leitfähigen Material Wärme zu erzeugen. Spulen um einen Tiegel erzeugen ein Magnetfeld, das wirbelnde elektrische Ströme (Wirbelströme) in der Metallcharge induziert.

Der Widerstand des Metalls gegen diese Ströme erzeugt eine intensive, gleichmäßige Wärme von innen nach außen. Diese Methode ist hochgradig kontrollierbar, sauber und effizient und eignet sich daher ideal für die Herstellung von hochwertigen Legierungen und reinen Metallen.

Lichtbogenschmelzen: Intensive Hitze durch einen Lichtbogen

Ein Lichtbogenofen (EAF) nutzt einen Hochleistungslichtbogen, um Materialien zu schmelzen. Ein massiver elektrischer Strom springt über einen Spalt zwischen Elektroden und der Metallcharge und erzeugt einen Lichtbogen mit Temperaturen von Tausenden von Grad.

Diese intensive, direkte Hitze ist sehr effektiv zum Schmelzen von Metallen mit sehr hohen Schmelzpunkten, wie Stahl, und zum Veredeln von Schrottmetall zu neuen, hochwertigen Produkten.

Spezialisierte Prozesse für höchste Reinheit

Für Anwendungen in der Luft- und Raumfahrt, Elektronik oder Medizin sind selbst Spuren von Verunreinigungen inakzeptabel. Diese Prozesse sind darauf ausgelegt, die Hauptquelle der Kontamination zu eliminieren: den Kontakt mit einem Tiegel.

Schwebeschmelze: Schweben für Reinheit

Die Schwebeschmelze (Suspension Melting), oft auch Levitation Melting genannt, verwendet ein starkes elektromagnetisches Feld, um das Material sowohl zu erhitzen als auch in der Schwebe zu halten. Das Metall schwebt in einem Vakuum oder einer Inertgasatmosphäre, während es schmilzt, ohne jemals die Behälterwand zu berühren.

Dieser vollständige Kontaktverzicht gewährleistet ultrahohe Reinheit und ist daher unerlässlich für die Verarbeitung hochreaktiver Metalle wie Titan oder für die Herstellung von Materialien, bei denen jede Kontamination katastrophal wäre.

Vakuum- und Kalt-Tiegel-Varianten

Um die Reinheit weiter zu erhöhen, können Induktions- und Lichtbogenschmelzen in einer Vakuumkammer durchgeführt werden. Das Vakuuminduktionsschmelzen verhindert Oxidation und hilft, gelöste Gase wie Sauerstoff und Wasserstoff aus dem geschmolzenen Metall zu entfernen.

Eine Kalt-Tiegel-Konstruktion ist eine weitere Methode zur Vermeidung von Kontamination. Der Tiegel besteht aus wassergekühlten Kupfersegmenten, wodurch sich eine dünne, feste Schicht des zu schmelzenden Materials – ein „Schädel“ (Skull) – an der Wand bildet, die den Rest des flüssigen Metalls umschließt.

Die Abwägungen verstehen: Reinheit vs. Maßstab

Kein einzelner Schmelzprozess ist universell überlegen. Die optimale Wahl hängt von der Balance zwischen Kosten, dem verarbeiteten Material und den Anforderungen an die Endqualität ab.

Kosten und Produktionsmaßstab

Die Verhüttung ist ein massiver industrieller Betrieb, der für Massenmetalle geeignet ist. Lichtbogen- und Induktionsöfen stellen eine erhebliche Kapitalinvestition dar, bieten aber Flexibilität für die Chargenproduktion. Die Schwebeschmelze ist ein Labor- oder Kleinprozess, der für geringe Mengen hochreiner Materialien reserviert ist.

Materialverträglichkeit

Die Verhüttung ist speziell für Erze konzipiert. Das Lichtbogenschmelzen eignet sich hervorragend für Metalle mit hohem Schmelzpunkt und das Recycling von Schrott. Das Induktionsschmelzen ist sehr vielseitig für die meisten leitfähigen Metalle und Legierungen. Schwebeschmelz- und Vakuumprozesse sind für reaktive Metalle erforderlich, die sonst kontaminiert würden.

Kontaminationsrisiko

Das Kontaminationsrisiko ist ein entscheidendes Unterscheidungsmerkmal. Die Verhüttung führt Elemente aus dem Brennstoff und den Flussmitteln ein. Standard-Lichtbogen- und Induktionsschmelzen bergen das Risiko einer leichten Kontamination durch die Tiegelauskleidung. Schwebeschmelz- und Kalt-Tiegel-Methoden sind speziell darauf ausgelegt, dieses Risiko zu minimieren oder zu eliminieren.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Prozesses beginnt mit der Definition Ihres primären Ziels.

- Wenn Ihr Hauptaugenmerk auf der Gewinnung von Basismetallen aus Erz im großen Maßstab liegt: Die Verhüttung ist der etablierte industrielle Prozess.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochwertigen Stählen oder Legierungen mit hohem Schmelzpunkt liegt: Das Lichtbogenschmelzen bietet die notwendige intensive Hitze und Raffinierungsfähigkeit.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen verschiedener Metalle mit hoher Kontrolle, Effizienz und Reinheit liegt: Das Induktionsschmelzen bietet die beste Gesamtleistung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Reinheit für reaktive oder empfindliche Metalle liegt: Schwebeschmelzen oder spezielle Vakuumprozesse sind erforderlich, um Kontaminationen zu eliminieren.

Das Verständnis dieser grundlegenden Unterschiede ermöglicht es Ihnen, einen Prozess auszuwählen, der perfekt zu Ihrem Material, Ihren Reinheitsanforderungen und Ihrem Betriebsmaßstab passt.

Zusammenfassungstabelle:

| Prozess | Primäre Energiequelle | Hauptmerkmal | Ideal für |

|---|---|---|---|

| Verhüttung | Chemisch (Hitze) | Gewinnung von Metall aus Erz | Großtechnische Produktion von Basismetallen (z. B. Eisen, Kupfer) |

| Induktionsschmelzen | Elektromagnetische Felder | Saubere, gleichmäßige, interne Erwärmung | Hochwertige Legierungen, reine Metalle, vielseitige Anwendungen |

| Lichtbogenschmelzen | Elektrischer Lichtbogen | Intensive Hitze, hohe Temperaturen | Metalle mit hohem Schmelzpunkt (z. B. Stahl), Schrottmetallveredelung |

| Schwebeschmelze | Elektromagnetische Felder | Kein Tiegelkontakt, Levitation | Ultrahohe Reinheit, reaktive Metalle (z. B. Titan), empfindliche Anwendungen |

Benötigen Sie Hilfe bei der Auswahl der richtigen Schmelzanlage für Ihr spezifisches Material und Ihre Reinheitsanforderungen? Die Wahl des Schmelzprozesses ist entscheidend für Ihren Erfolg. Bei KINTEK sind wir auf fortschrittliche Laborgeräte spezialisiert, einschließlich Induktions- und Vakuumeinschmelzanlagen, um Ihnen zu helfen, präzise Kontrolle und hohe Reinheit für Ihre Materialien zu erreichen. Egal, ob Sie neue Legierungen entwickeln oder hochreine Metalle veredeln, unsere Expertise stellt sicher, dass Sie die Leistung erhalten, die Sie benötigen. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Molybdän-Vakuumwärmebehandlungsöfen

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Warum ist das Sputtern für die Legierungsabscheidung nützlicher? Präzise Kontrolle der Legierungszusammensetzung erreichen

- Was wird zum Erhitzen von chemischen Reaktionslösungen verwendet? Wählen Sie die richtige Methode für präzise Kontrolle

- Wie starte ich ein Geschäft mit im Labor gezüchteten Diamanten? Wählen Sie das richtige Modell für den Erfolg

- Was ist der Prozess der Volumenwärmebehandlung? Erzielung einheitlicher Materialeigenschaften von Kern bis Oberfläche

- Was ist die Funktion eines Labor-Magnetrührers im photokatalytischen Abbauprozess?

- Was ist das Prinzip des Sputter-Coaters für REM? Erzielen Sie hochwertige Bilder mit einer leitfähigen Beschichtung

- Was sind die Strukturen von Schimmelpilzen? Entdecken Sie die mikroskopischen Filamente, die eine Kolonie aufbauen

- Was ist der Verwendungszweck eines Sputtercoaters? Für hochwertige Dünnschichtabscheidung & SEM-Probenvorbereitung