In der pharmazeutischen Industrie wird das Mahlen grob nach dem verwendeten Medium kategorisiert: Nassmahlen, bei dem Partikel in Flüssigkeit suspendiert sind, und Trockenmahlen, bei dem dies nicht der Fall ist. Die Wahl hängt von den Materialeigenschaften und der gewünschten Endpartikelgröße ab, die ein entscheidender Faktor für die Wirksamkeit eines Medikaments ist.

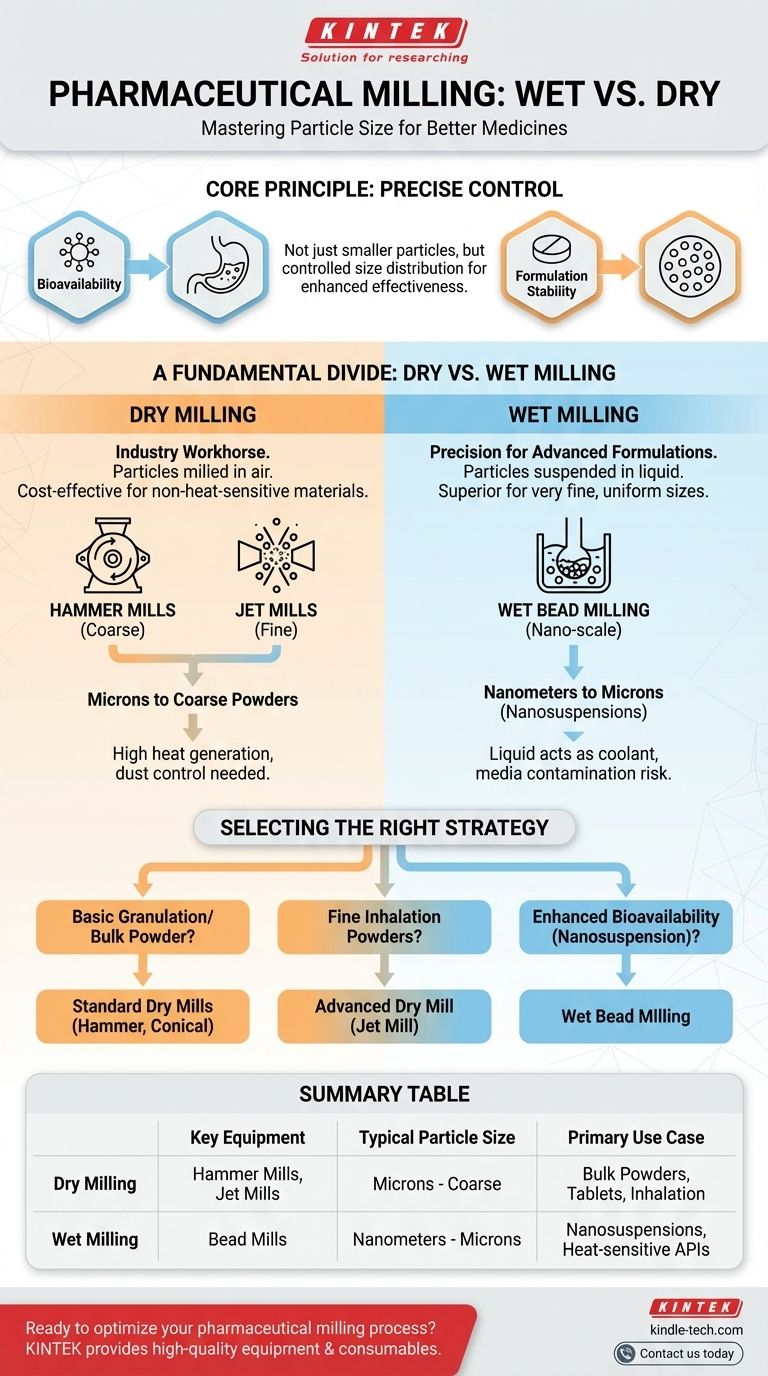

Das zentrale Ziel des pharmazeutischen Mahlens ist nicht einfach, Partikel kleiner zu machen, sondern ihre Größenverteilung präzise zu kontrollieren. Diese Kontrolle ist unerlässlich, um die Arzneimittellöslichkeit, Bioverfügbarkeit und die gesamte therapeutische Leistung zu verbessern.

Das Kernprinzip: Warum Mahlen entscheidend ist

Mahlen oder Zerkleinern ist der Prozess der Reduzierung der Partikelgröße einer festen Substanz. In der Pharmazie ist dies nicht nur ein vorbereitender Schritt; es ist ein grundlegender Bestandteil der Arzneimittelformulierung.

Der Zusammenhang mit der Bioverfügbarkeit

Viele neue Arzneimittelverbindungen sind in Wasser schlecht löslich. Die Reduzierung ihrer Partikelgröße erhöht die für die Auflösung im Körper verfügbare Oberfläche dramatisch, was ihre Absorption und Bioverfügbarkeit erheblich verbessern kann.

Auswirkungen auf die Formulierungsstabilität

Eine gleichmäßige Partikelgröße ist entscheidend für die Herstellung stabiler und konsistenter Formulierungen. Sie gewährleistet eine gleichmäßige Verteilung des aktiven pharmazeutischen Wirkstoffs (API) in einer Tablette oder Suspension, was zu einer vorhersehbaren und zuverlässigen Dosierung führt.

Eine grundlegende Unterscheidung: Nass- vs. Trockenmahlen

Die primäre Unterscheidung bei pharmazeutischen Mahltechniken besteht darin, ob der Prozess in einer flüssigen Suspension (nass) oder in der Luft (trocken) stattfindet.

Trockenmahlen: Das Arbeitstier der Industrie

Trockenmahlen ist eine gängige, kostengünstige Methode zur Partikelgrößenreduzierung, insbesondere für Materialien, die nicht hitzeempfindlich oder staubexplosionsgefährdet sind.

Es beinhaltet typischerweise mechanische Kräfte wie Aufprall, Abrieb (Reibung) oder Scherung. Zu den gängigen Geräten gehören Hammermühlen, die schwingende Hämmer für grobes Mahlen verwenden, und Strahlmühlen, die Hochgeschwindigkeitsstrahlen aus Luft oder Gas verwenden, um Partikel zum Kollidieren zu bringen und so feines Mahlen zu ermöglichen.

Nassmahlen: Präzision für fortschrittliche Formulierungen

Beim Nassmahlen wird der API in einem flüssigen Träger dispergiert, wodurch eine Aufschlämmung entsteht, die dann gemahlen wird. Diese Technik ist überlegen, um sehr feine und gleichmäßige Partikelgrößen zu erzielen.

Das prominenteste Beispiel ist das Nass-Perlenmahlen. Wie in der Forschung festgestellt, ermöglicht diese Methode eine präzise Kontrolle bis in den Nanometerbereich, was für die Entwicklung moderner Arzneimittelabgabesysteme wie Nanosuspensionen unerlässlich ist. Das flüssige Medium hilft, Wärme abzuleiten und Probleme wie Staubkontamination zu verhindern.

Verständnis der Kompromisse und wichtiger Überlegungen

Die Wahl der richtigen Mahltechnik erfordert eine sorgfältige Analyse des Arzneimittelwirkstoffs, des Formulierungsziels und der Verarbeitungsbeschränkungen.

Materialeigenschaften und Hitzeempfindlichkeit

Hochenergetische Trockenmahlverfahren, wie das Strahlmahlen, können erhebliche Wärme erzeugen. Dies kann hitzeempfindliche APIs abbauen. Nassmahlen ist oft die überlegene Wahl für diese Verbindungen, da das flüssige Medium als wirksames Kühlmittel wirkt.

Zielpartikelgröße und -verteilung

Für grundlegende Pulver, die in Tabletten oder Kapseln verwendet werden, reichen trockene Methoden wie Hammer- oder Stiftmühlen oft aus. Zur Herstellung feiner Pulver für die Inhalation ist eine Strahlmühle erforderlich. Um jedoch stabile Nanosuspensionen für injizierbare oder orale flüssige Darreichungsformen herzustellen, ist Nass-Perlenmahlen der Industriestandard.

Kontamination und Prozesssicherheit

Das Trockenmahlen feiner Pulver kann eine erhebliche Staubexplosionsgefahr darstellen und erfordert strenge Eindämmungsmaßnahmen. Nassmahlen mindert dieses Risiko von Natur aus. Nassmahlen birgt jedoch das Risiko einer Medienkontamination durch die Mahlperlen, die sorgfältig gehandhabt werden muss.

Formulierung und nachgeschaltete Verarbeitung

Das Ergebnis des Mahlprozesses wirkt sich direkt auf nachfolgende Schritte aus. Trockenmahlen erzeugt ein Pulver, das gemischt, granuliert oder gelöst werden muss. Nassmahlen erzeugt direkt eine Suspension, die die endgültige Darreichungsform sein kann oder einen weiteren Schritt wie Sprühtrocknung erfordert, um wieder in einen Feststoff umgewandelt zu werden.

Auswahl der richtigen Mahlstrategie

Ihre Wahl der Mahltechnologie sollte direkt auf das therapeutische Ziel und die Eigenschaften Ihres Arzneimittelmoleküls abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Granulierung oder Schüttgutpulver für einfache Tabletten liegt: Standard-Trockenmethoden wie Hammer- oder Konusmühlen sind effizient und kostengünstig.

- Wenn Ihr Hauptaugenmerk auf der Herstellung feiner, mikrometergroßer Pulver für Inhalationsprodukte liegt: Eine fortschrittliche Trockenmethode wie eine Strahlmühle ist die geeignete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bioverfügbarkeit eines schlecht löslichen Arzneimittels durch die Herstellung einer Nanosuspension liegt: Nass-Perlenmahlen ist die definitive Technologie, um die erforderliche Partikelgröße und Stabilität zu erreichen.

Letztendlich befähigt die Beherrschung von Mahltechniken Formulierer, Herausforderungen bei der Arzneimittelabgabe zu überwinden und effektivere Medikamente zu entwickeln.

Zusammenfassungstabelle:

| Mahlart | Schlüsselausrüstung | Typische Partikelgröße | Primärer Anwendungsfall |

|---|---|---|---|

| Trockenmahlen | Hammermühlen, Strahlmühlen | Mikrometer bis Grobpartikel | Schüttgutpulver, Tabletten, Inhalationsprodukte |

| Nassmahlen | Perlenmühlen | Nanometer bis Mikrometer | Nanosuspensionen, hitzeempfindliche APIs, Verbesserung der Bioverfügbarkeit |

Bereit, Ihren pharmazeutischen Mahlprozess zu optimieren? Die richtige Mahlstrategie ist entscheidend für die Arzneimittellöslichkeit, Bioverfügbarkeit und den Formulierungserfolg. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für Nass- und Trockenmahlverfahren. Unsere Experten können Ihnen helfen, die perfekte Lösung für Ihren API und Ihre Formulierungsziele auszuwählen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und Ihren Arzneimittelentwicklungsprozess zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Horizontale Planetenkugel-Mühle für Laboratorien

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

Andere fragen auch

- Warum ist es notwendig, Zirkonoxid-Kugelmühlenbehälter und Mahlkörper bei der Herstellung von Siliziumkarbid (SiC)/Zirkonoxid-verstärkten Aluminiumoxid (ZTA)-Verbundkeramikpulvern zu verwenden?

- Warum werden Wolframkarbid-Mahlkugeln und -gefäße für hochreine Lithiumkeramikpulver bevorzugt? Gewährleistung höchster Reinheit.

- Warum ist ein Kugelmühlenbehälter mit Y-ZrO2 ausgekleidet für die Synthese von Na3PS4 erforderlich? Gewährleistung der Reinheit von Sulfidelektrolyten

- Warum werden Siliziumnitrid oder Zirkonoxid für das Mahlen von Iodo-Vanadat-Blei-Vorläufern bevorzugt? Gewährleistung hochreiner Ergebnisse

- Wie tragen Edelstahl-Mahlbehälter und -kugeln zur mechanischen Legierung bei? Optimieren Sie die HEA-Pulversynthese