Im Kern wird ein Pelletierer durch sein Matrizendesign klassifiziert. Die beiden primären Typen von Pelletmaschinen sind der Flachmatrizen-Pelletierer und der Ringmatrizen-Pelletierer. Der grundlegende Unterschied zwischen ihnen bestimmt ihren Maßstab, ihre Effizienz und ihre ideale Anwendung.

Die Wahl zwischen Pelletierern hängt nicht davon ab, welcher universell "besser" ist, sondern welcher das richtige Werkzeug für Ihren Betriebsmaßstab ist. Flachmatrizenmaschinen eignen sich für die Produktion in kleinerem Maßstab, während Ringmatrizenmaschinen für hohe Volumen und industrielle Anwendungen gebaut sind.

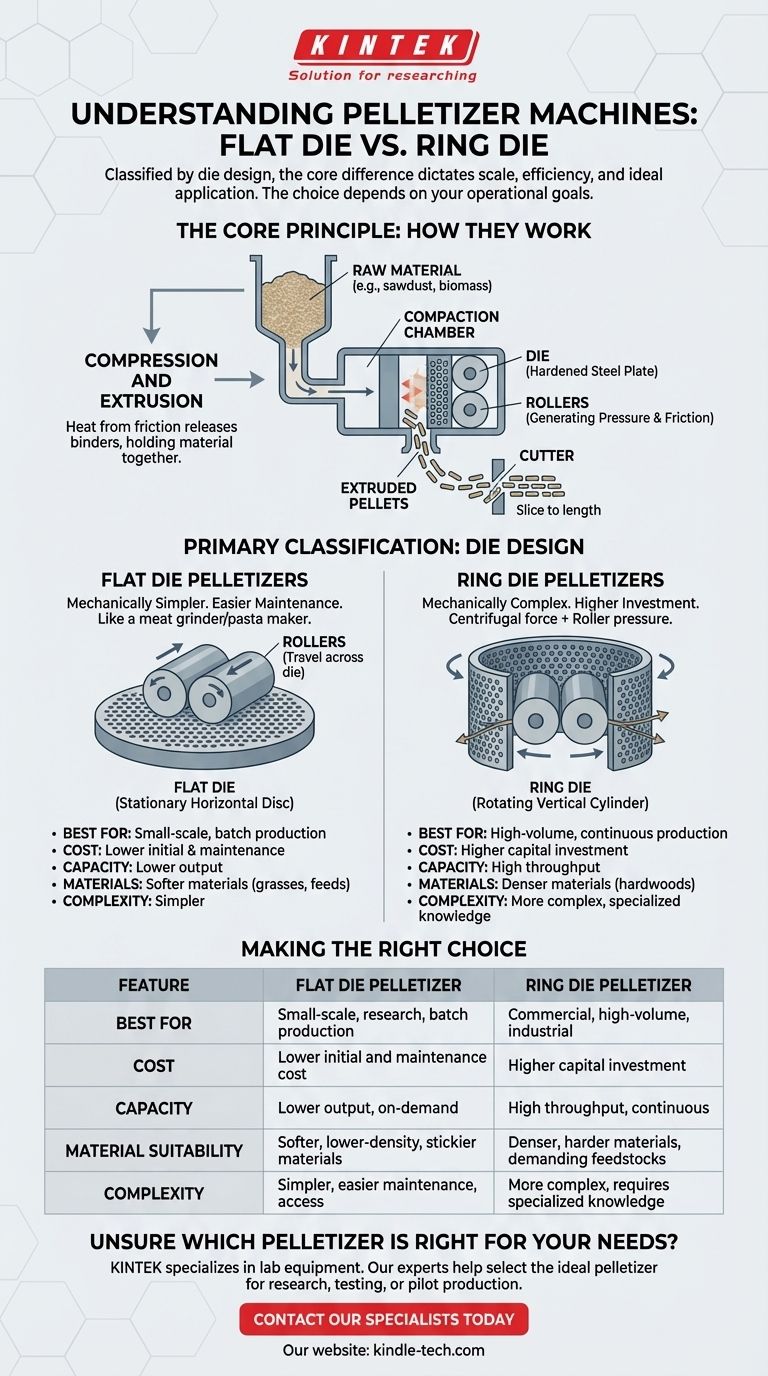

Wie Pelletierer funktionieren: Das Kernprinzip

Der Mechanismus der Verdichtung

Alle Pelletierer arbeiten nach einem einfachen, leistungsstarken Prinzip: Kompression und Extrusion. Rohmaterial (wie Sägemehl, Biomasse oder Tierfutter) wird in eine Kammer geleitet, wo es durch die Löcher einer gehärteten Stahlplatte, einer sogenannten Matrize, gepresst wird.

Druck und Hitze erzeugen das Pellet

Dieser Prozess erzeugt immensen Druck und Reibung. Die durch diese Reibung entstehende Wärme hilft, natürliche Lignine im Holz freizusetzen oder Bindemittel im Futter zu aktivieren, die als Klebstoff wirken, um das komprimierte Material zusammenzuhalten, wenn es die Matrize verlässt. Ein Schneidwerkzeug schneidet dann das extrudierte Material in Pellets der gewünschten Länge.

Die primäre Klassifizierung: Matrizendesign

Die Ausrichtung und Bewegung der Matrize und der Walzen sind die wichtigsten Unterscheidungsmerkmale in der Pelletiertechnologie.

Flachmatrizen-Pelletierer

Bei einer Flachmatrizenmaschine ist die Matrize eine horizontale, perforierte Scheibe. Walzen bewegen sich über die obere Oberfläche dieser stationären Scheibe und drücken das Rohmaterial durch die Löcher.

Dieses Design ist mechanisch einfacher und im Allgemeinen leichter zu warten. Es wird oft mit einem Fleischwolf oder einer Nudelmaschine verglichen, was das Grundkonzept des Pressens von Material durch eine feste Platte betrifft.

Ringmatrizen-Pelletierer

Bei einer Ringmatrizenmaschine ist die Matrize ein vertikaler, perforierter Zylinder oder "Ring", der sich mit hoher Geschwindigkeit dreht. Walzen sind an der Innenseite des Rings positioniert und bleiben stationär, während sich die Matrize um sie herum dreht.

Die Zentrifugalkraft schleudert das Rohmaterial gegen die Innenfläche der rotierenden Matrize. Die Walzen pressen das Material dann nach außen durch die Matrizenlöcher, wobei Pellets am äußeren Umfang entstehen.

Eine zweite Klassifizierung: Antriebssystem & Maßstab

Obwohl das Matrizendesign die Hauptunterscheidung ist, können Maschinen auch nach ihrer Stromquelle und ihrem Betriebsaufwand kategorisiert werden.

Antriebsmechanismus

Die Stromquelle wird durch die Größe und den vorgesehenen Standort der Maschine bestimmt. Gängige Typen sind Elektromotoren für den stationären Industrieeinsatz, Dieselmotoren für tragbare oder netzunabhängige Anwendungen und sogar Zapfwellensysteme (PTO), die an einen Traktor angeschlossen werden.

Betriebsgröße

Dies bezieht sich auf die Ausstoßkapazität und den Automatisierungsgrad der Maschine. Es reicht von kleinen, manuell zu beschickenden Pressmaschinen mit einer spezifischen Tragfähigkeit (gemessen in Kilonewton, oder kN) bis hin zu vollautomatischen Systemen, die in eine größere Produktionslinie integriert sind. Typischerweise finden sich Flachmatrizenkonstruktionen in kleineren Maschinen, während Ringmatrizenkonstruktionen große, automatisierte Systeme dominieren.

Die Kompromisse verstehen: Flachmatrize vs. Ringmatrize

Die Wahl der richtigen Maschine erfordert ein Verständnis ihrer inhärenten Vorteile und Einschränkungen.

Kosten und Komplexität

Flachmatrizenmaschinen sind deutlich günstiger in der Anschaffung und Wartung. Ihre einfachere Konstruktion bedeutet weniger komplexe Teile und einen leichteren Zugang für Matrizen- und Walzenwechsel.

Ringmatrizenmaschinen stellen eine große Kapitalinvestition dar. Sie sind mechanisch komplexer und erfordern spezialisiertes Wissen für Betrieb und Wartung.

Produktionskapazität und Effizienz

Ringmatrizen-Pelletierer sind die klare Wahl für die hochvolumige, kontinuierliche Produktion. Ihr Design ist von Natur aus effizienter für Großbetriebe und bietet einen höheren Durchsatz und eine höhere Konsistenz.

Flachmatrizen-Pelletierer eignen sich am besten für kleinere Chargen oder die bedarfsgerechte Produktion. Ihre Leistung ist erheblich geringer, was sie für kommerzielle Industrieanlagen unpraktisch macht.

Materialeignung

Flachmatrizenmaschinen können nachsichtiger mit weicheren, weniger dichten oder klebrigeren Materialien wie Gräsern und einigen Tierfuttermitteln sein, da die Abwärtskraft direkt ist.

Ringmatrizenmaschinen eignen sich hervorragend für dichtere, schwerer zu pelletierende Materialien wie Harthölzer. Die hohe Geschwindigkeit und der intensive Druck gewährleisten eine gleichmäßige Verdichtung für anspruchsvolle industrielle Rohstoffe.

Haltbarkeit und Verschleiß

Die Matrize einer Ringmatrizenmaschine hat typischerweise eine längere Lebensdauer, da sie gleichmäßiger verschleißt und oft sowohl an ihren Innen- als auch an ihren Außenkanten verwendet werden kann.

Flachmatrizenplatten neigen aufgrund des direkten Abwärtsdrucks der Walzen dazu, schneller zu verschleißen. Sie sind jedoch auch viel billiger und einfacher zu ersetzen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte sich an Ihren Produktionszielen, Rohmaterialien und Ihrem Budget orientieren.

- Wenn Ihr Hauptaugenmerk auf Kleinserienproduktion oder Forschung liegt: Ein Flachmatrizen-Pelletierer bietet die kostengünstigste und handlichste Lösung zur Herstellung von Pellets für einen kleinen Bauernhof, die persönliche Hausheizung oder Labortests.

- Wenn Ihr Hauptaugenmerk auf kommerzieller Hochvolumenproduktion liegt: Ein Ringmatrizen-Pelletierer ist die notwendige Investition für einen Industriebetrieb wie eine große Futtermühle oder eine kommerzielle Holzpelletanlage.

Letztendlich verwandelt das Verständnis dieses Kernunterschieds die Entscheidung von einem komplexen Vergleich von Merkmalen in eine klare Wahl, die auf Ihrem Betriebsmaßstab basiert.

Zusammenfassungstabelle:

| Merkmal | Flachmatrizen-Pelletierer | Ringmatrizen-Pelletierer |

|---|---|---|

| Am besten geeignet für | Kleinserien-, Chargenproduktion | Hochvolumige, kontinuierliche Produktion |

| Kosten | Niedrigere Anschaffungs- und Wartungskosten | Höhere Kapitalinvestition |

| Kapazität | Geringere Leistung | Hoher Durchsatz |

| Materialeignung | Weichere Materialien (Gräser, Futtermittel) | Dichtere Materialien (Harthölzer) |

| Komplexität | Einfacher, leichtere Wartung | Komplexer, spezialisiertes Wissen erforderlich |

Sind Sie noch unsicher, welcher Pelletierer für Ihr Labor oder Ihre Produktionsanforderungen der richtige ist?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und erfüllt präzise Laboranforderungen. Unsere Experten helfen Ihnen bei der Auswahl der idealen Pelletieranlage – sei es für die Forschung im kleinen Maßstab, Materialtests oder die Pilotanlagenproduktion – und stellen sicher, dass Sie die Leistung und Effizienz erhalten, die Ihre Arbeit erfordert.

Kontaktieren Sie noch heute unsere Spezialisten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Zweiwellen-Extruder-Kunststoffgranuliermaschine

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Flüssigstickstoff Kryo-Mühle Cryomill Luftstrom Ultrafine Pulverisierer

- Mini Planetenkugelmühle für Labormahlen

Andere fragen auch

- Welche Maschine wird zur Herstellung von Pellets verwendet? Der komplette Leitfaden zu Pelletpressen und Produktionssystemen

- Was bedeutet Folienblasen? Ein Leitfaden zur biaxialen Orientierung und stärkeren Kunststofffolien

- Was ist der Unterschied zwischen Extrusion und Co-Extrusion? Mehrschichtige Teile konstruieren

- Welche Vorteile bietet die Coextrusion? Erzielen Sie Multi-Material-Effizienz und überragende Leistung

- Was sind die Vorteile der Pyrolyse von Kunststoffabfällen? Verwandeln Sie Abfall in wertvollen Kraftstoff und Chemikalien