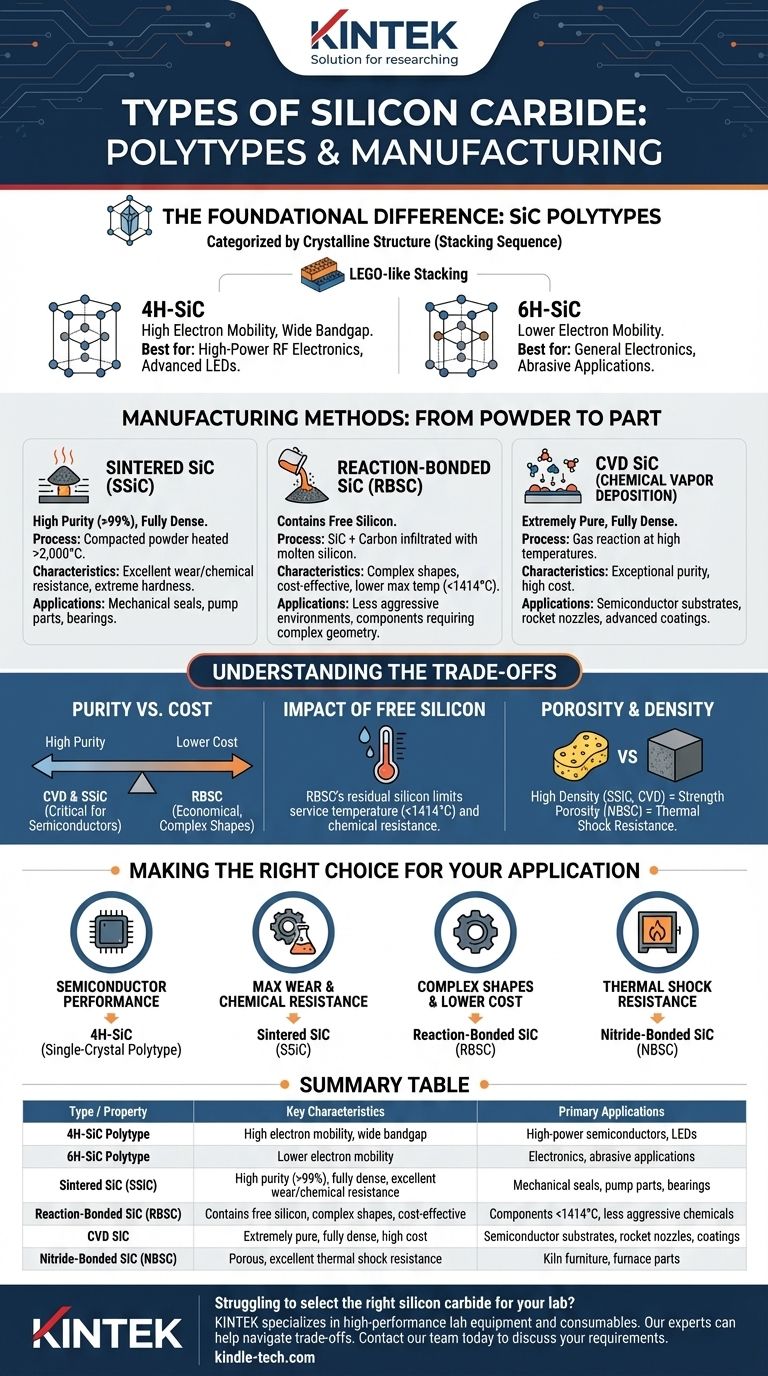

Auf fundamentaler Ebene wird Siliziumkarbid (SiC) auf zwei Hauptarten kategorisiert: nach seiner Kristallstruktur, bekannt als Polytypen (wie 4H-SiC und 6H-SiC), und nach seinem Herstellungsprozess, der zu Formen wie gesintertem, reaktionsgebundenem und CVD-SiC führt. Diese Unterscheidungen sind entscheidend, da sie die endgültigen Eigenschaften des Materials bestimmen, von der elektrischen Leitfähigkeit bis hin zur mechanischen Festigkeit und thermischen Stabilität.

Beim Verständnis der Siliziumkarbid-Typen geht es nicht darum, sich Namen zu merken, sondern darum, eine bestimmte Herstellungsmethode und Kristallstruktur mit einem gewünschten Ergebnis abzugleichen. Die richtige Wahl für ein hochbelastetes Pumpenteil unterscheidet sich grundlegend von der Wahl für einen fortschrittlichen Halbleiter.

Der grundlegende Unterschied: SiC-Polytypen

Die grundlegendste Unterscheidung bei Siliziumkarbid liegt in seiner Kristallstruktur. Obwohl sie chemisch identisch sind (ein Siliziumatom, ein Kohlenstoffatom), kann sich die Art und Weise, wie diese Atome in Schichten gestapelt sind, unterscheiden.

Was ist ein Polytyp?

Ein Polytyp bezieht sich auf eine der vielen möglichen Stapelsequenzen der Si-C-Doppelschichten. Stellen Sie es sich wie das Stapeln von LEGO-Steinen vor – Sie können sie direkt übereinander stapeln oder sie in verschiedenen sich wiederholenden Mustern versetzen.

Diese unterschiedlichen Muster führen zu Materialien mit unterschiedlichen elektronischen Eigenschaften, auch wenn ihre mechanischen und thermischen Eigenschaften im Großen und Ganzen ähnlich bleiben.

Gängige Polytypen: 4H-SiC und 6H-SiC

Obwohl über 250 Polytypen existieren, dominieren zwei die kommerziellen Anwendungen, insbesondere in der Elektronik: 4H-SiC und 6H-SiC. Die Zahl bezieht sich auf die Anzahl der Schichten in der sich wiederholenden Stapelsequenz.

Der Hauptunterschied zwischen ihnen ist die Elektronenmobilität. 4H-SiC lässt Elektronen viel freier bewegen und ist daher die bevorzugte Wahl für elektronische Hochfrequenz- und Hochleistungsgeräte.

Warum Polytypen für die Elektronik wichtig sind

Der spezifische Polytyp bestimmt die Bandlücke und die Elektronenmobilität des Materials, die für die Halbleiterleistung entscheidend sind. Deshalb werden Substrate für fortschrittliche LEDs oder Leistungstransistoren aus einem spezifischen, sorgfältig gezüchteten Einkristall-Polytyp wie 4H-SiC hergestellt.

Herstellungsverfahren: Vom Pulver zum Teil

Für die meisten mechanischen, thermischen und strukturellen Anwendungen ist die Herstellungsmethode die wichtigste Klassifizierung. Dieser Prozess bestimmt die Reinheit, Dichte und Endfestigkeit des Materials.

Gesintertes Siliziumkarbid (SSiC)

Gesintertes SiC wird hergestellt, indem feines SiC-Pulver bei sehr hohen Temperaturen (über 2.000 °C) verpresst wird, bis die Partikel miteinander verschmelzen.

Diese Methode erzeugt ein extrem reines (>99 %) und dichtes Material mit hervorragender Festigkeit, Härte und Korrosionsbeständigkeit. Es wird häufig für anspruchsvolle Anwendungen wie Pumpendichtungen, Lager und Ventilkomponenten verwendet.

Reaktionsgebundenes Siliziumkarbid (RBSC)

Dieser Typ, auch als siliziuminfiltriertes SiC (SiSiC) bekannt, wird hergestellt, indem SiC-Pulver mit Kohlenstoff gemischt und dann mit geschmolzenem Silizium infiltriert wird. Das Silizium reagiert mit dem Kohlenstoff unter Bildung von mehr SiC, das die ursprünglichen Partikel bindet.

Das Endprodukt enthält ein Netzwerk aus SiC mit einem gewissen Anteil an freiem, nicht umgesetztem Silizium (typischerweise 8-15 %). Dies macht es bei sehr hohen Temperaturen etwas weniger widerstandsfähig, ermöglicht aber die Herstellung komplexer Formen mit minimalem Schrumpfen, oft zu geringeren Kosten als SSiC.

Chemisch abgeschiedenes Siliziumkarbid (CVD-SiC)

Bei diesem Verfahren reagieren Gase bei hohen Temperaturen, um eine Schicht aus extrem reinem Siliziumkarbid auf einer Oberfläche abzuscheiden.

CVD-SiC ist theoretisch dicht und außergewöhnlich rein und eignet sich daher ideal für Beschichtungen von Raketendüsen oder für die Herstellung von Substraten für die Halbleiterindustrie. Es ist im Allgemeinen die teuerste Herstellungsmethode.

Die Abwägungen verstehen

Die Wahl des richtigen SiC-Typs erfordert das Verständnis der inhärenten Kompromisse zwischen verschiedenen Herstellungsprozessen. Kein Typ ist für jede Situation der beste.

Reinheit vs. Kosten

CVD- und gesintertes SiC bieten die höchste Reinheit, was für Halbleiteranwendungen und extreme chemische Umgebungen von entscheidender Bedeutung ist. Diese Reinheit hat ihren Preis.

Reaktionsgebundenes SiC ist eine wirtschaftlichere Alternative, aber seine Leistung wird durch das Vorhandensein von freiem Silizium begrenzt.

Der Einfluss von freiem Silizium

Das restliche Silizium in RBSC ist sein größter Nachteil. Silizium schmilzt bei etwa 1.414 °C, was die maximale Betriebstemperatur von RBSC-Teilen deutlich unter die von reinem SSiC begrenzt. Dieses freie Silizium ist auch anfälliger für chemische Angriffe als SiC selbst.

Porosität und Dichte

Hohe Dichte ist direkt mit hoher mechanischer Festigkeit und Undurchlässigkeit verbunden. SSiC und CVD-SiC sind vollständig dichte Materialien.

Andere Formen, wie nitridgebundenes SiC (NBSC), weisen eine gezielte Porosität auf, die die thermische Schockbeständigkeit verbessert, aber die Gesamtfestigkeit verringert, was sie für Ofenmöbel und Ofenteile geeignet macht.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Auswahl hängt vollständig von Ihrem primären technischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterleistung liegt: Sie benötigen einen spezifischen Einkristall-Polytyp, typischerweise 4H-SiC, der für Bauteile wie LEDs und Leistungselektronik zu einem Wafer gezüchtet wird.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleiß- und chemischer Beständigkeit liegt: Wählen Sie ein dichtes, hochreines Material wie gesintertes SiC (SSiC) für Komponenten wie mechanische Dichtungen und Pumpenteile.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen zu geringeren Kosten liegt: Reaktionsgebundenes SiC (RBSC) ist eine ausgezeichnete Wahl, vorausgesetzt, die Temperatur- und chemische Umgebung Ihrer Anwendung kann das Vorhandensein von freiem Silizium tolerieren.

- Wenn Ihr Hauptaugenmerk auf der thermischen Schockbeständigkeit in Öfen liegt: Ein gebundenes Material wie Nitridgebundenes SiC (NBSC) bietet oft die beste Eigenschaftskombination für Anwendungen wie Heizelementträger.

Indem Sie diese grundlegenden Unterschiede verstehen, können Sie zuversichtlich den präzisen Typ von Siliziumkarbid auswählen, der für Ihre spezifischen technischen und wirtschaftlichen Ziele entwickelt wurde.

Zusammenfassungstabelle:

| Typ / Eigenschaft | Schlüsseleigenschaften | Hauptanwendungen |

|---|---|---|

| 4H-SiC Polytyp | Hohe Elektronenmobilität, breite Bandlücke | Leistungshalbleiter, LEDs |

| 6H-SiC Polytyp | Geringere Elektronenmobilität | Elektronik, Schleifanwendungen |

| Gesintertes SiC (SSiC) | Hohe Reinheit (>99 %), vollständig dicht, ausgezeichnete Verschleiß-/Chemikalienbeständigkeit | Mechanische Dichtungen, Pumpenteile, Lager |

| Reaktionsgebundenes SiC (RBSC) | Enthält freies Silizium, komplexe Formen, kostengünstig | Komponenten, bei denen Temperatur <1414°C und weniger aggressive Chemikalien vorliegen |

| CVD-SiC | Extrem rein, vollständig dicht, hohe Kosten | Halbleitersubstrate, Raketendüsen, Beschichtungen |

| Nitridgebundenes SiC (NBSC) | Porös, ausgezeichnete thermische Schockbeständigkeit | Ofenmöbel, Ofenteile |

Sie haben Schwierigkeiten, das richtige Siliziumkarbid für die spezifischen Anforderungen Ihres Labors auszuwählen? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich Siliziumkarbidkomponenten für Öfen, Halbleiter und mechanische Anwendungen. Unsere Experten helfen Ihnen, die Kompromisse zwischen Reinheit, Kosten und Leistung abzuwägen, um die optimale Lösung für Ihre Forschung oder Produktion zu finden.

Kontaktieren Sie noch heute unser Team, um Ihre Anforderungen zu besprechen und die Fähigkeiten Ihres Labors mit den richtigen SiC-Materialien zu erweitern.

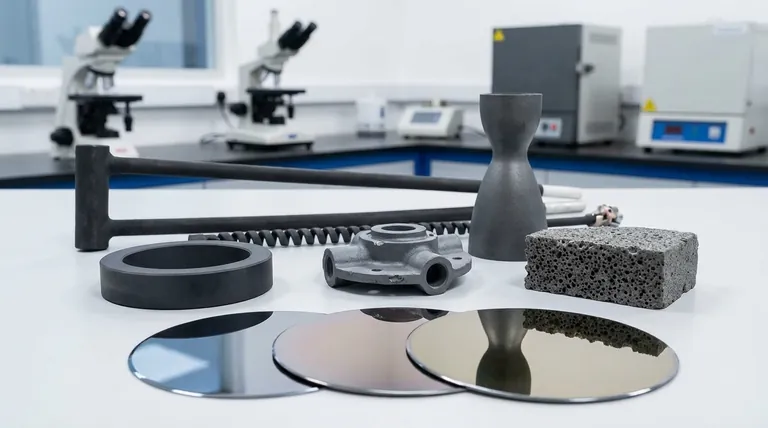

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Siliziumkarbid (SiC) Keramikplatte Verschleißfeste technische fortschrittliche Fein Keramik

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Verdampferschale für organische Materie

Andere fragen auch

- Reagiert Keramik mit irgendetwas? Entdecken Sie die Grenzen der chemischen Inertheit

- Was ist Keramiksintern? Ein Leitfaden zur Herstellung von Hochleistungsmaterialien

- Was ist Sintern in der Keramik? Beherrschen Sie den Prozess für feste, dichte Materialien

- Welche Auswirkungen hat die Sintertemperatur? Das Gleichgewicht zwischen Dichte und Mikrostruktur meistern

- Was ist der Hauptzweck der Verwendung von Zirkonoxidbeschichtungen bei der W-Cu-Infiltration? Sicherstellung dichter, hohlraumfreier Verbundwerkstoffe

- Hat SiC eine hohe Wärmeleitfähigkeit? Ermöglichen Sie überlegenes Wärmemanagement für Leistungselektronik

- Warum wird hochreines Aluminiumoxid (Al2O3) bei der Dampfoxidation gegenüber Quarz bevorzugt? Gewährleistung der Datenintegrität bei 1773 K

- Was ist ein Keramikfaser-Modul? Ein Hochtemperatur-Isoliersystem für schnelle Ofenauskleidungen