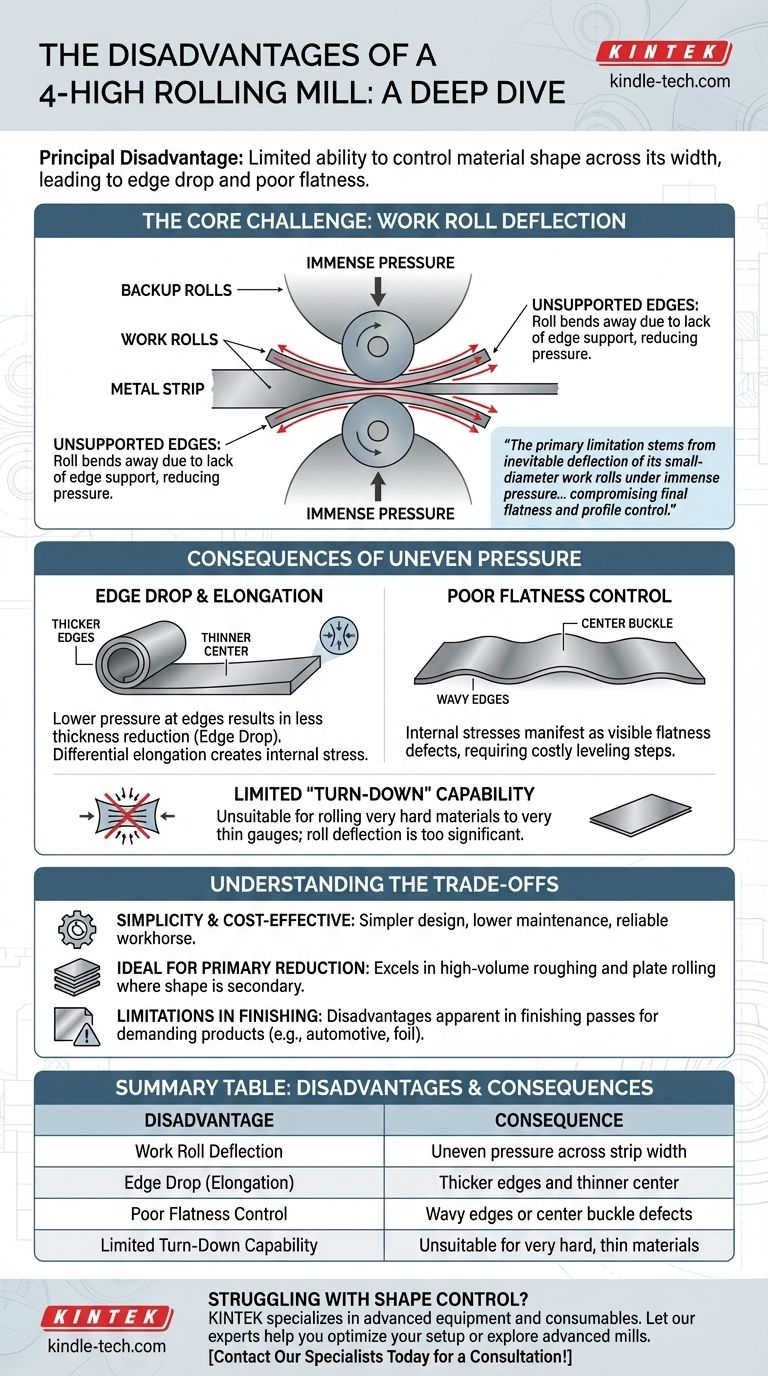

Der Hauptnachteil eines 4-Walzen-Gerüsts ist seine begrenzte Fähigkeit, die Form des Materials über seine Breite zu kontrollieren. Dies führt oft zu unerwünschten Effekten wie Kantenverlängerung, auch bekannt als „Kantenabfall“, bei dem die Kanten des Bandes dicker sind als die Mitte. Dies geschieht, weil das Design, obwohl robust, keine direkte Unterstützung für die Arbeitswalzen an den äußersten Kanten des zu verarbeitenden Materials bietet.

Die primäre Einschränkung des 4-Walzen-Gerüsts ergibt sich aus der unvermeidlichen Biegung seiner Arbeitswalzen mit kleinem Durchmesser unter immensem Druck. Während große Stützwalzen eine zentrale Unterstützung bieten, können sich die ungestützten Walzenenden verbiegen, was zu einer dünneren Mitte und dickeren Kanten am gewalzten Material führt, was die endgültige Planheit und Profilkontrolle beeinträchtigt.

Die Kernherausforderung: Arbeitswalzenbiegung

Das zentrale Problem bei jedem Walzprozess ist die Bewältigung der immensen Kräfte, die zur Reduzierung der Metalldicke erforderlich sind. In einem 4-Walzen-Gerüst erzeugt diese Kraft eine grundlegende mechanische Herausforderung.

Die Mechanik der Biegung

Die beiden Arbeitswalzen mit kleinem Durchmesser stehen in direktem Kontakt mit dem Metallband. Um das Metall zu verformen, werden sie Millionen von Pfund Kraft ausgesetzt.

Unter dieser Last verhalten sich die Arbeitswalzen wie ein an zwei Punkten gelagerter Balken und biegen sich leicht, wobei die größte Durchbiegung in der Mitte auftritt.

Die Rolle der Stützwalzen

Um dieser Biegung entgegenzuwirken, werden zwei viel größere Stützwalzen in Kontakt mit den Arbeitswalzen gebracht. Ihr massiver Durchmesser und ihre Steifigkeit bieten entscheidende Unterstützung.

Diese Unterstützung ist jedoch nicht über die gesamte Länge der Arbeitswalze vollkommen gleichmäßig. Sie versteift effektiv die Mitte, eliminiert aber die Durchbiegung nicht vollständig.

Die ungestützten Kanten

Der entscheidende Nachteil entsteht an den Kanten des Metallbandes. Die Stützwalzen unterstützen den Hauptkörper der Arbeitswalzen, aber es gibt keine tragende Fläche direkt an den Kanten.

Dieser Mangel an Kantenunterstützung ermöglicht es den Arbeitswalzen, sich an den äußersten Enden vom Material wegzubiegen, wodurch der Walzdruck an den Kanten im Vergleich zur Mitte reduziert wird.

Folgen ungleichmäßigen Drucks

Dieses ungleichmäßige Druckprofil über die Breite des Bandes führt direkt zu häufigen Qualitätsmängeln, die die Leistungsgrenzen eines 4-Walzen-Gerüsts definieren.

Kantenabfall und Verlängerung

Da der Druck an den Kanten geringer ist, wird das Material dort nicht so stark in der Dicke reduziert wie das Material in der Mitte. Dies führt zu einem Band, das an den Kanten dicker ist – ein Defekt, der als Kantenabfall bekannt ist.

Dies bedeutet auch, dass das Material in der Mitte stärker verlängert wird als das Material an den Kanten. Diese differentielle Verlängerung erzeugt innere Spannungen innerhalb des Bandes.

Schlechte Planheitskontrolle

Innere Spannungen müssen abgebaut werden. Sie äußern sich als sichtbare Planheitsfehler, wie z. B. wellige Kanten oder eine Mittelwölbung.

Diese Formfehler sind für hochpräzise Anwendungen oft inakzeptabel und erfordern zusätzliche Nivellierungs- oder Bearbeitungsschritte zur Korrektur, was die Produktionszeit und -kosten erhöht.

Begrenzte "Turn-Down"-Fähigkeit

Diese Konstruktionseinschränkung macht 4-Walzen-Gerüste weniger geeignet für das Walzen sehr harter Materialien auf sehr geringe Dicken. Die Walzenbiegung wird im Verhältnis zur Zieldicke zu signifikant, was es nahezu unmöglich macht, ein flaches, gleichmäßiges Produkt zu erzielen.

Die Kompromisse verstehen

Trotz dieser Nachteile bleibt das 4-Walzen-Gerüst aus klaren und praktischen Gründen ein Eckpfeiler der Metallindustrie. Das Erkennen seiner Einschränkungen ist der Schlüssel zu seinem effektiven Einsatz.

Einfachheit und Kosteneffizienz

Die 4-Walzen-Konfiguration ist mechanisch einfacher und kostengünstiger zu bauen und zu warten als fortschrittlichere Walzwerkskonstruktionen (wie 6-Walzen- oder 20-Walzen-Cluster-Gerüste).

Ihre Robustheit macht sie zu einem zuverlässigen Arbeitspferd für eine Vielzahl gängiger Walzanwendungen.

Ideal für die Grobvorwalzung

4-Walzen-Gerüste eignen sich hervorragend für "Grob-" und "Plattenwalz-" Operationen. In diesen frühen Stadien ist das Hauptziel eine signifikante Dickenreduzierung, und eine präzise Endformkontrolle ist ein nachrangiges Anliegen.

Einschränkungen beim Finishing

Die Nachteile des Walzwerks werden bei "Finishing"-Durchgängen am deutlichsten, wo die endgültige Dicke, das Profil und die Planheit entscheidend sind. Für anspruchsvolle Produkte wie Karosseriebleche oder dünne Folien sind oft komplexere Walzwerkskonstruktionen erforderlich, um die inhärenten Einschränkungen des 4-Walzen-Aufbaus zu überwinden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Walzwerkstechnologie erfordert eine Abstimmung der Fähigkeiten der Ausrüstung auf die Anforderungen des Endprodukts.

- Wenn Ihr Hauptaugenmerk auf der Grobvorwalzung oder Plattenwalzung mit hohem Volumen liegt: Ein 4-Walzen-Gerüst ist aufgrund seines einfachen Designs und seines hohen Durchsatzes oft die kostengünstigste und robusteste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von dünnwandigem, hochfestem Band mit außergewöhnlicher Planheit liegt: Die Einschränkungen der Formkontrolle eines 4-Walzen-Gerüsts können inakzeptabel sein, und Sie sollten fortgeschrittene Konfigurationen wie 6-Walzen- oder Cluster-Gerüste in Betracht ziehen.

- Wenn Sie ein bestehendes 4-Walzen-Gerüst warten: Konzentrieren Sie sich auf Systeme, die der Walzenbiegung entgegenwirken, wie z. B. Arbeitswalzenbiegevorrichtungen und spezielle Walzenschleifprofile (Balligkeit), um das Leistungsfenster des Walzwerks zu erweitern.

Das Verständnis der inhärenten Konstruktionseinschränkungen eines 4-Walzen-Gerüsts ist der erste Schritt zur Optimierung seiner Leistung oder zur Auswahl einer geeigneteren Technologie für Ihre spezifische Anwendung.

Zusammenfassungstabelle:

| Nachteil | Konsequenz |

|---|---|

| Arbeitswalzenbiegung | Ungleichmäßiger Druck über die Bandbreite |

| Kantenabfall (Verlängerung) | Dickere Kanten und dünnere Mitte |

| Schlechte Planheitskontrolle | Wellenförmige Kanten oder Mittelwölbungsfehler |

| Begrenzte "Turn-Down"-Fähigkeit | Ungeeignet für sehr harte, dünne Materialien |

Haben Sie Probleme mit der Formkontrolle oder Produktqualität in Ihren Walzprozessen? Die Einschränkungen eines 4-Walzen-Gerüsts können ein großer Engpass sein. Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Materialprüfung und -verarbeitung spezialisiert. Unsere Experten können Ihnen helfen, Ihre Anforderungen zu analysieren und die richtige Technologie zu empfehlen – sei es die Optimierung Ihrer aktuellen Einrichtung oder die Erforschung fortschrittlicherer Walzwerkskonfigurationen. Lassen Sie uns gemeinsam Ihre Produktqualität und Effizienz verbessern. Kontaktieren Sie noch heute unsere Spezialisten für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Vier-Kammer-Horizontalballmühle

- Labor-Mühlen mit Achat-Mahlbehälter und Kugeln

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

Andere fragen auch

- Welche Produktgröße erreicht eine Kugelmühle? Erzielen Sie Mikrometer-Präzision für Ihre Materialien

- Was ist der Unterschied zwischen einer Kugelmühle und einer SAG-Mühle? Ein Leitfaden zum primären vs. sekundären Mahlen

- Warum sind eine ausgezeichnete Abdichtung und Korrosionsbeständigkeit für die WC-10Co-Kugelmüllerei erforderlich? Gewährleistung hochreiner Mischungsergebnisse

- Was ist der Zweck des Kugelmühlenmahlen? Ein vielseitiges Werkzeug zur Materialsynthese und -modifikation

- Wie hoch ist die Durchschnittsgeschwindigkeit einer Kugelmühle? Optimieren Sie das Mahlen mit Berechnungen der kritischen Geschwindigkeit