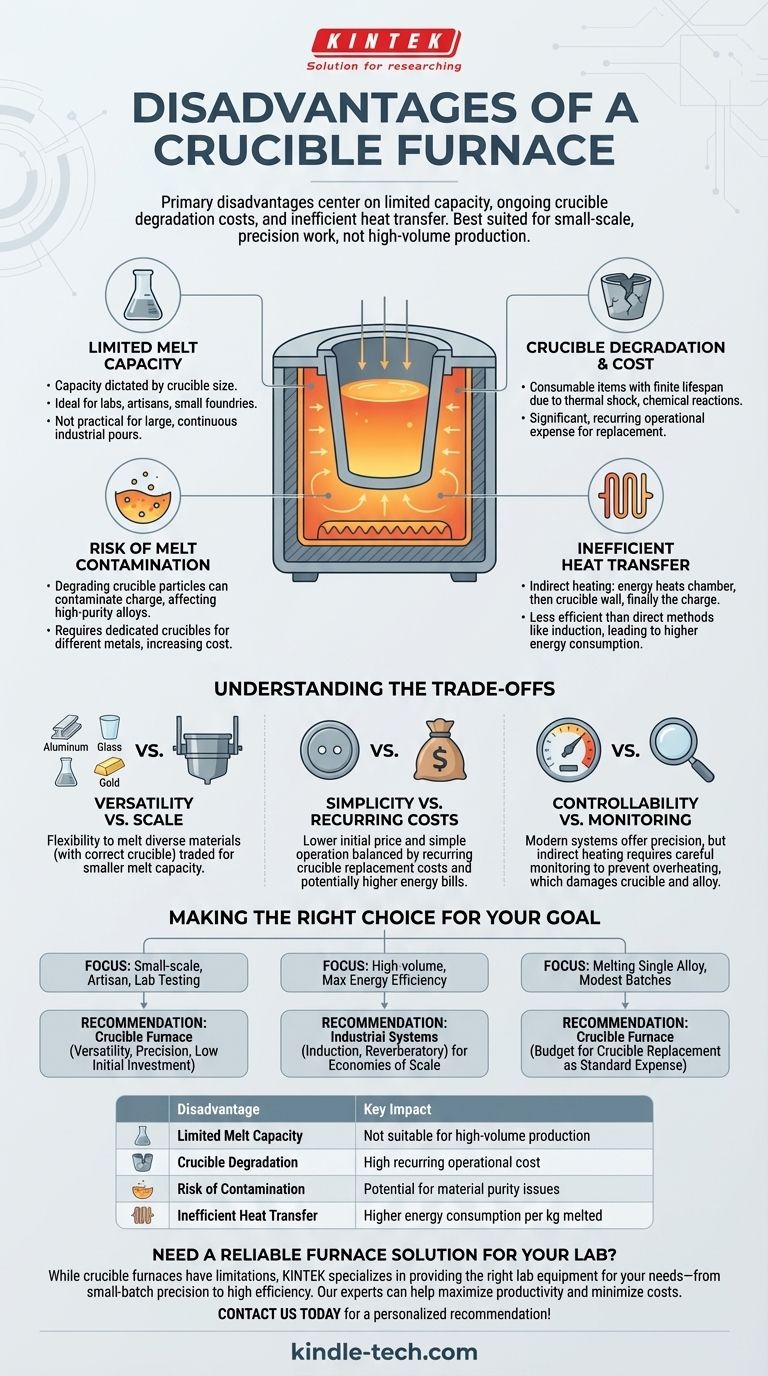

Die Hauptnachteile eines Tiegelofens konzentrieren sich auf seine begrenzte Kapazität, die laufenden Betriebskosten durch Tiegeldegradation und die inhärenten Ineffizienzen bei der Wärmeübertragung. Obwohl sie außerordentlich nützlich sind, machen diese Faktoren sie am besten geeignet für kleine, präzisionsorientierte Arbeiten und weniger für die industrielle Massenproduktion.

Obwohl Tiegelöfen für Kleinserienanwendungen sehr vielseitig sind, liegen ihre Kernbeschränkungen in ihrer Größe und der Verbrauchsnatur des Tiegels selbst. Dies führt zu wiederkehrenden Betriebskosten und einem kritischen Punkt potenziellen Versagens, der bei größeren Industrieöfen weniger verbreitet ist.

Wie ein Tiegelofen funktioniert

Um seine Grenzen zu verstehen, ist es wichtig, sein einfaches Design zu kennen. Ein Tiegelofen hat zwei Kernkomponenten, die seine Funktion und seine Nachteile definieren.

Das Heizsystem

Der Ofenraum enthält ein Heizelement, das typischerweise elektrisch oder gasbetrieben ist. Seine einzige Aufgabe ist es, intensive Wärme in der isolierten Kammer zu erzeugen.

Der Tiegel

Der Tiegel ist ein schalenförmiger Behälter aus einem Material, das extremen Temperaturen standhält, wie Graphit oder Siliziumkarbid. Er sitzt im Ofen und nimmt das zu schmelzende Metall oder andere Material (die "Charge") auf. Die Wärme der Elemente überträgt sich durch die Wände des Tiegels, um die Charge im Inneren zu schmelzen.

Hauptnachteile von Tiegelöfen

Die Designeinfachheit, die diese Öfen zugänglich macht, schafft auch spezifische betriebliche Herausforderungen und Einschränkungen.

Begrenzte Schmelzkapazität

Die Menge des Materials, das Sie schmelzen können, wird streng durch die Größe des Tiegels bestimmt. Dies macht sie ideal für Labore, Handwerker, Juweliere und kleine Gießereien.

Sie sind jedoch nicht praktikabel für Anwendungen, die große, kontinuierliche Güsse von geschmolzenem Metall erfordern, wie sie in großen Industriegießereien zu finden sind.

Tiegeldegradation und Kosten

Tiegel sind Verbrauchsartikel mit einer begrenzten Lebensdauer. Sie sind enormen thermischen Belastungen (Thermoschock) durch wiederholte Heiz- und Kühlzyklen ausgesetzt.

Dieser ständige Stress, zusammen mit chemischen Reaktionen mit geschmolzenem Metall und Sauerstoff, führt dazu, dass der Tiegel mit der Zeit degradiert, reißt oder versagt. Der Ersatz von Tiegeln wird zu einem erheblichen und wiederkehrenden Betriebskostenfaktor.

Risiko der Schmelzkontamination

Wenn ein Tiegel verschleißt, können Partikel von seinen Wänden abplatzen und das geschmolzene Material kontaminieren. Dies ist ein kritisches Problem bei Anwendungen, die hochreine Legierungen erfordern.

Um eine Kreuzkontamination zwischen verschiedenen Metallen zu vermeiden, ist oft ein separater, dedizierter Tiegel für jede Legierungsart erforderlich, was die betriebliche Komplexität und die Kosten weiter erhöht.

Ineffiziente Wärmeübertragung

Ein Tiegelofen basiert auf indirekter Heizung. Die Energie muss zuerst den Ofenraum erwärmen, dann durch die dicke Wand des Tiegels geleitet werden und schließlich in die Charge übertragen werden.

Dieser mehrstufige Prozess ist von Natur aus weniger energieeffizient als direkte Heizmethoden, wie z. B. ein Induktionsofen, bei dem das Magnetfeld das Metall selbst erwärmt. Dies kann zu einem höheren Energieverbrauch pro Kilogramm geschmolzenen Metalls führen.

Die Kompromisse verstehen

Die Nachteile eines Tiegelofens sind am besten als Kompromisse für seine deutlichen Vorteile zu verstehen.

Vielseitigkeit vs. Maßstab

Ein einzelner Tiegelofen kann eine Vielzahl von Materialien schmelzen – von Aluminium und Messing bis hin zu Glas und Edelmetallen – einfach durch die Verwendung des richtigen Tiegels. Diese Flexibilität wird gegen eine geringere Schmelzkapazität eingetauscht.

Einfachheit vs. wiederkehrende Kosten

Tiegelöfen haben im Allgemeinen einen niedrigeren Anschaffungspreis und sind einfacher zu bedienen als komplexere Industriesysteme. Diese Zugänglichkeit wird durch die wiederkehrenden Kosten für den Ersatz von Tiegeln und potenziell höhere Energiekosten ausgeglichen.

Regelbarkeit vs. Überwachung

Während moderne Tiegelöfen präzise Temperaturregelsysteme bieten, erfordert das Erreichen dieser Präzision eine sorgfältige Überwachung. Die indirekte Heizmethode bedeutet, dass es eine Verzögerung zwischen der Elementtemperatur und der tatsächlichen Schmelztemperatur geben kann, was Sorgfalt erfordert, um Überhitzung zu vermeiden, die den Tiegel und die Legierung beschädigen kann.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihren Ofen basierend auf einem klaren Verständnis dieser Kompromisse.

- Wenn Ihr Hauptaugenmerk auf Kleinserien-Prototyping, Handwerksarbeiten oder Labortests liegt: Ein Tiegelofen bietet eine unübertroffene Kombination aus Vielseitigkeit, Präzisionskontrolle und geringen Anfangsinvestitionen.

- Wenn Ihr Hauptaugenmerk auf Großserienproduktion und maximaler Energieeffizienz liegt: Sollten Sie Industriesysteme wie Induktions- oder Flammenöfen untersuchen, die bessere Skaleneffekte bieten.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen einer einzelnen Legierung in bescheidenen Chargen liegt: Ein Tiegelofen ist ein starker Kandidat, aber Sie müssen den Tiegelersatz als Standardbetriebskosten einplanen.

Letztendlich ist das Verständnis dieser Einschränkungen der Schlüssel, um die deutlichen Vorteile des Tiegelofens für die richtigen Anwendungen zu nutzen.

Zusammenfassungstabelle:

| Nachteil | Hauptauswirkung |

|---|---|

| Begrenzte Schmelzkapazität | Nicht für die Hochvolumenproduktion geeignet |

| Tiegeldegradation | Hohe wiederkehrende Betriebskosten |

| Kontaminationsrisiko | Potenzielle Probleme mit der Materialreinheit |

| Ineffiziente Wärmeübertragung | Höherer Energieverbrauch pro kg geschmolzen |

Benötigen Sie eine zuverlässige Ofenlösung für Ihr Labor? Obwohl Tiegelöfen Einschränkungen haben, ist KINTEK darauf spezialisiert, die richtige Laborausrüstung für Ihre spezifischen Anforderungen bereitzustellen – sei es ein Tiegelofen für präzise Kleinserienarbeiten oder eine Alternative für höhere Effizienz. Unsere Experten können Ihnen helfen, die ideale Ausrüstung auszuwählen, um Ihre Produktivität zu maximieren und die Betriebskosten zu minimieren. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und eine personalisierte Empfehlung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Was ist die Hauptfunktion von Vakuumschmelzanlagen bei der Herstellung von Ti-Zr-Ni-Legierungen? Gewährleistung von Reinheit und Phasenstabilität

- Was sind die Stärken des Hartlötens? Erreichen Sie eine starke, saubere und präzise Metallverbindung

- Was ist der Unterschied zwischen VAR und VIM? Legacy Vimscript-Variablen vs. Moderne Neovim API

- Was ist ein AC-Frame? Entschlüsselung der zwei Bedeutungen in Wi-Fi und Video

- Welche Rolle spielt ein Vakuumlichtbogenschmelzofen im Labor? Beherrschen der Synthese von Hochentropielegierungen