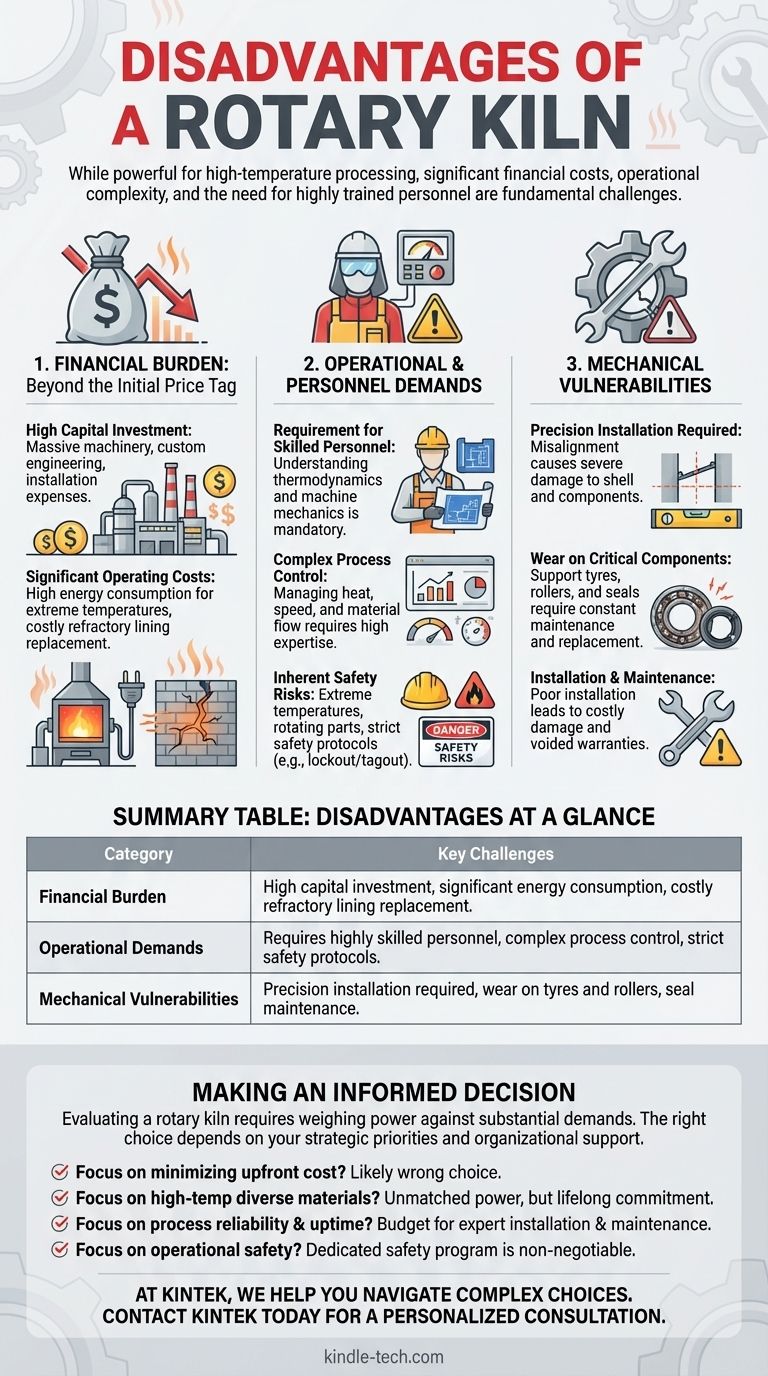

Obwohl er für Hochtemperaturprozesse leistungsstark ist, liegen die Hauptnachteile eines Drehrohrofens in seinen erheblichen finanziellen Kosten, seiner betrieblichen Komplexität und dem Bedarf an hochqualifiziertem Personal. Dies sind keine geringfügigen Überlegungen, sondern grundlegende Herausforderungen, die vor jeder Investition sorgfältig geprüft werden müssen.

Das Kernproblem bei einem Drehrohrofen besteht darin, dass seine immense Verarbeitungskapazität direkt mit hohen Gesamtbetriebskosten verbunden ist. Die Nachteile hängen zusammen: Auf hohe Anschaffungskosten folgen anspruchsvolle Betriebskosten, komplexe Wartung und erhebliche Sicherheitsrisiken, die ein dauerhaftes Engagement spezialisierter Fachkenntnisse erfordern.

Die finanzielle Belastung: Mehr als nur der Anschaffungspreis

Ein Drehrohrofen ist eine der bedeutendsten Kapitalinvestitionen, die eine Anlage tätigen kann. Diese Kosten sind kein einmaliges Ereignis, sondern erstrecken sich über den gesamten Lebenszyklus der Anlage.

Hohe Investitionskosten

Ein Drehrohrofen ist eine massive Industrieanlage. Seine Kernkomponenten – der Mantel, die Antriebseinheit, die Tragringe (Laufringe) und die Rollen – sind groß, schwer und müssen für extreme Bedingungen ausgelegt sein.

Diese Systeme sind keine Standardprodukte. Sie werden oft für das spezifische zu verarbeitende Material kundenspezifisch angefertigt, was die anfänglichen Planungs- und Herstellungskosten erhöht.

Erhebliche Betriebskosten

Der Grund für die Existenz eines Drehrohrofens – die Erzeugung extrem hoher Temperaturen – ist auch die Quelle seiner hohen Betriebskosten. Die Aufrechterhaltung dieser Temperaturen erfordert eine enorme Menge an Energie, typischerweise aus der Verbrennung von Brennstoffen.

Darüber hinaus ist die feuerfeste Auskleidung im Inneren des Mantels, die den Stahl vor der Hitze schützt, eine Verbrauchskomponente. Sie verschleißt im Laufe der Zeit und muss regelmäßig und kostspielig ersetzt werden.

Die betrieblichen und personellen Anforderungen

Ein Drehrohrofen läuft nicht von selbst. Sein effektiver und sicherer Betrieb ist eine komplexe Aufgabe, die vollständig von menschlicher Expertise und strikter Einhaltung von Verfahren abhängt.

Bedarf an qualifiziertem Personal

Der Verweis auf den Bedarf an „geschultem Personal“ ist eine Untertreibung. Die Bediener müssen die Thermodynamik des Prozesses und die Mechanik der Maschine verstehen.

Sie sind verantwortlich für die Steuerung des Temperaturprofils, die Regelung der Drehgeschwindigkeit und die Gewährleistung eines kontinuierlichen, stabilen Materialflusses. Dies erfordert ein Maß an Können, das weit über das eines allgemeinen Anlagenbedieners hinausgeht.

Inhärente Sicherheitsrisiken

Der Betrieb einer massiven, rotierenden Anlage bei extremen Temperaturen birgt erhebliche Sicherheitsgefahren. Die Referenzen heben strikte Verbote hervor, Inspektionen oder Wartungsarbeiten an beweglichen Teilen durchzuführen.

Schutzvorrichtungen, Sperr-/Kennzeichnungsprozeduren (Lockout/Tagout) und Spezialwerkzeuge wie Feuer-Spiegel für Inspektionen sind zwingend erforderlich. Vor dem Start muss ein Alarm ausgelöst werden, um sicherzustellen, dass sich niemand im Ofen befindet, was die inhärente Gefahr der Anlage unterstreicht.

Fallstricke und mechanische Schwachstellen verstehen

Die mechanische Natur eines Drehrohrofens macht ihn leistungsstark, aber auch anfällig für spezifische Ausfälle, die oft auf seine Installation und Wartung zurückzuführen sind.

Präzisionsinstallation ist nicht verhandelbar

Ein Drehrohrofen ist ein dynamisches System, das perfekt ausgerichtet sein muss. Wie eine Referenz feststellt, kann eine schlechte Installation direkt zu kostspieligen Schäden führen.

Eine Fehlausrichtung der Tragrollen und Laufringe kann zu übermäßigem Verschleiß führen und sogar den Ofenmantel beschädigen. Das Versäumen wichtiger Inspektionspunkte während der Montage kann Garantien ungültig machen und teure Nacharbeiten erforderlich machen.

Verschleiß an kritischen Komponenten

Die ständige Rotation, das massive Gewicht und die Wärmeausdehnung üben enormen Stress auf mechanische Teile aus. Die Tragringe, Zapfenräder und Druckrollen unterliegen ständigem Verschleiß und erfordern einen strengen Wartungs- und Schmierplan.

Ebenso sind die Dichtungen an beiden Enden des Ofens entscheidend für die Aufrechterhaltung der Temperatur und die Verhinderung des Austretens von Material, aber sie sind Verschleißteile, die regelmäßige Aufmerksamkeit und eventuellen Austausch erfordern.

Eine fundierte Entscheidung treffen

Die Bewertung eines Drehrohrofens erfordert den Abwägung seiner immensen Verarbeitungskraft gegen seine erheblichen Anforderungen. Die richtige Wahl hängt vollständig von Ihren strategischen Prioritäten und der Fähigkeit Ihrer Organisation ab, die Anlage zu unterstützen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Vorabkosten liegt: Ein Drehrohrofen ist mit ziemlicher Sicherheit die falsche Wahl, da seine Investitionskosten zu den höchsten bei Verarbeitungsausrüstungen gehören.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung verschiedener Materialien bei hohen Temperaturen liegt: Die Leistung des Ofens ist unübertroffen, aber Sie müssen auf die lebenslange finanzielle und betriebliche Verpflichtung vorbereitet sein, die diese Fähigkeit erfordert.

- Wenn Ihr Hauptaugenmerk auf Prozesszuverlässigkeit und Betriebszeit liegt: Sie müssen Mittel für eine fachkundige Installation, strenge vorbeugende Wartungspläne und hochqualifizierte, engagierte Bediener einplanen und investieren.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit liegt: Ein engagiertes und strikt durchgesetztes Sicherheitsprogramm ist nicht verhandelbar, da die grundlegende Natur der Maschine erhebliche inhärente Risiken birgt.

Letztendlich hängt eine erfolgreiche Implementierung eines Drehrohrofens davon ab, ihn nicht als einfachen Kauf, sondern als langfristige strategische Investition in spezialisierte industrielle Fähigkeiten zu betrachten.

Zusammenfassungstabelle:

| Nachteilskategorie | Schlüsselherausforderungen |

|---|---|

| Finanzielle Belastung | Hohe Investitionskosten, erheblicher Energieverbrauch, kostspieliger Austausch der Feuerfestauskleidung |

| Betriebliche Anforderungen | Erfordert hochqualifiziertes Personal, komplexe Prozesssteuerung, strenge Sicherheitsprotokolle |

| Mechanische Schwachstellen | Präzisionsinstallation erforderlich, Verschleiß an Laufringen und Rollen, Dichtungsartung |

Ziehen Sie einen Drehrohrofen für Ihre Hochtemperaturprozesse in Betracht?

Bei KINTEK verstehen wir, dass die Auswahl der richtigen Ausrüstung eine kritische strategische Entscheidung ist. Unsere Experten sind darauf spezialisiert, Labore und Industrieanlagen bei diesen komplexen Entscheidungen zu unterstützen. Wir bieten nicht nur erstklassige Laborausrüstung, sondern auch die beratende Unterstützung, um sicherzustellen, dass Ihre Investition solide, sicher und effizient ist.

Lassen Sie uns Ihnen helfen, Ihre Bedürfnisse zu bewerten und die beste Lösung für Ihre spezifische Anwendung zu finden. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Dreidimensionales elektromagnetisches Siebinstrument

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was sind die Hauptprodukte, die beim Pyrolyseprozess entstehen? Ein Leitfaden zu Bio-Kohle, Bio-Öl und Synthesegas

- Was ist das Hauptprodukt der Pyrolyse? Den Output auf Ihre spezifischen Bedürfnisse zuschneiden

- Was sind die Vorteile der Kalzinierung? Reinigen, Aktivieren und Stabilisieren Sie Ihre Materialien

- Was ist der Zweck einer Pyrolyseanlage? Abfall in wertvolle Ressourcen umwandeln

- Was sind die Vorteile und Nachteile der Pyrolyse? Das Potenzial zur Wertschöpfung aus Abfall erschließen

- Wie setzt sich Pyrolyseöl aus Kunststoffabfällen zusammen? Das Potenzial des chemischen Recyclings erschließen

- Was ist das Endergebnis der Pyrolyse? Umwandlung von Abfall in Biokohle, Bioöl und Synthesegas

- Was ist Wirbelschichtpyrolyse? Abfall effizient in Bio-Öl und Kraftstoffe umwandeln