Obwohl die Wärmebehandlung ein grundlegender Prozess zur Verbesserung der Metalleigenschaften ist, ist sie nicht ohne erhebliche Risiken und Nachteile. Zu den Hauptnachteilen gehören das Potenzial für Dimensionsveränderungen oder Rissbildung, unerwünschte Änderungen der Materialeigenschaften wie erhöhte Sprödigkeit und die hohen Betriebskosten im Zusammenhang mit Energieverbrauch und Spezialausrüstung.

Die Nachteile der Wärmebehandlung sind keine grundlegenden Fehler des Prozesses selbst, sondern vielmehr kritische Risiken, die eine fachkundige Kontrolle erfordern. Jeder Vorteil, von erhöhter Härte bis zu verbesserter Festigkeit, bringt einen Kompromiss bei anderen Eigenschaften mit sich und birgt das Potenzial für kostspielige Fehler, wenn er nicht mit Präzision gehandhabt wird.

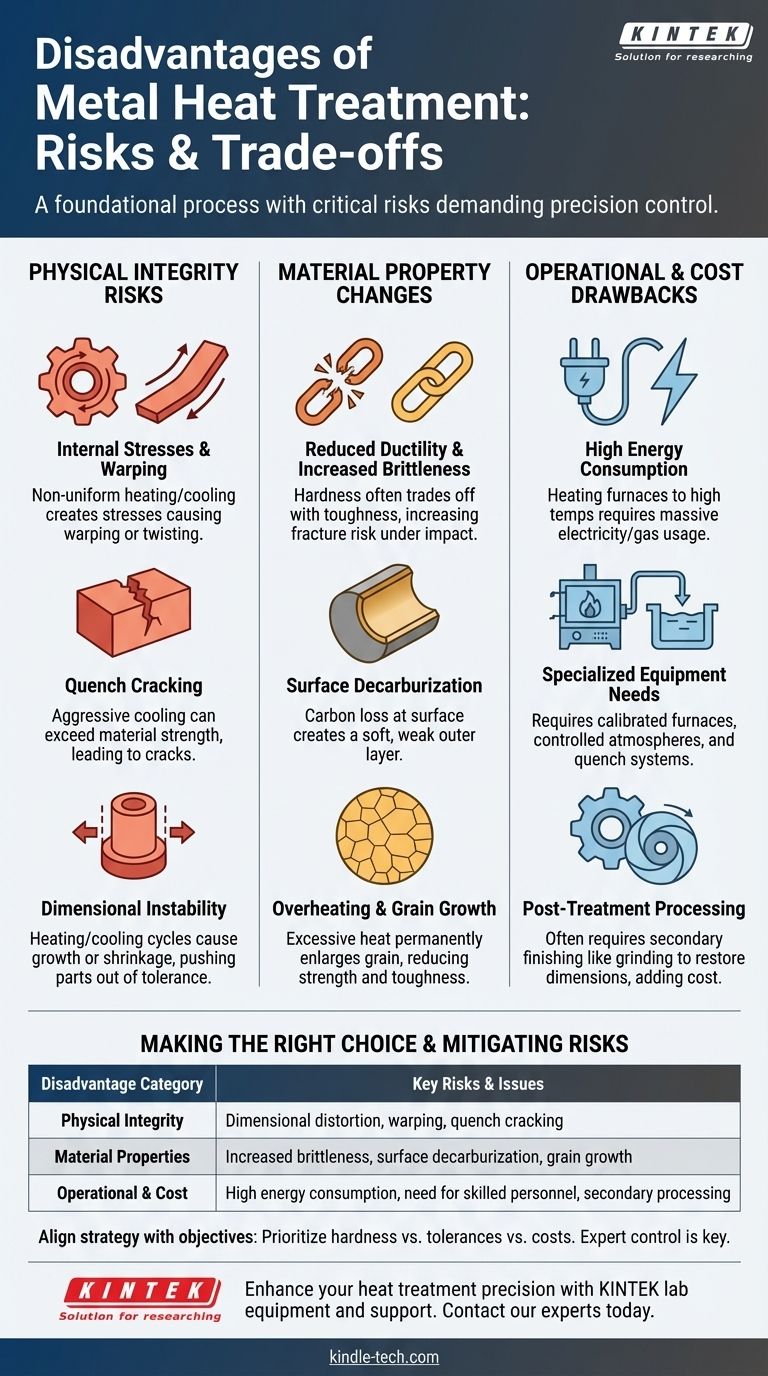

Das Risiko physikalischer Verformung und Rissbildung

Die unmittelbarsten und sichtbarsten Nachteile der Wärmebehandlung betreffen Veränderungen der physikalischen Integrität des Teils. Die extremen Temperaturänderungen, die dem Prozess innewohnen, erzeugen starke innere Kräfte.

Innere Spannungen und Verzug

Wenn ein Metallteil erhitzt und abgekühlt wird, dehnen sich verschiedene Bereiche unterschiedlich schnell aus und ziehen sich zusammen. Dieser ungleichmäßige Temperaturgradient erzeugt innere Spannungen, die dazu führen können, dass sich das Teil verzieht, verbiegt oder aus seiner vorgesehenen Form verdreht.

Abschreckrisse

Die schnelle Abkühlung (Abschrecken), die zur Erzielung hoher Härte erforderlich ist, ist die belastendste Phase des Prozesses. Wenn die Abkühlung für die Geometrie oder Zusammensetzung des Materials zu aggressiv ist, können die inneren Spannungen die Festigkeit des Materials überschreiten, was zur Bildung von Abschreckrissen führt.

Dimensionsinstabilität

Selbst ohne katastrophales Versagen führen die Erhitzungs- und Abkühlzyklen dazu, dass sich das Teil ausdehnt oder zusammenzieht. Diese Dimensionsänderung kann ein Präzisionsteil leicht außerhalb seiner erforderlichen technischen Toleranzen bringen, was eine kostspielige Nacharbeit oder die vollständige Ausschlachtung erforderlich macht.

Unbeabsichtigte Änderungen der Materialeigenschaften

Die Wärmebehandlung ist eine heikle Balance. Während das Ziel darin besteht, eine Eigenschaft, wie z. B. die Härte, zu verbessern, kann sie unbeabsichtigt andere verschlechtern.

Reduzierte Duktilität und erhöhte Sprödigkeit

Der zentrale Kompromiss bei der Härtung von Stahl ist Härte gegenüber Zähigkeit. Ein sehr hartes Material ist oft sehr spröde, was bedeutet, dass es eine geringere Widerstandsfähigkeit gegen Bruch bei Stoßbelastung aufweist. Ein Prozess wie das Anlassen ist nach dem Abschrecken erforderlich, um einen Teil der Duktilität wiederherzustellen, aber das Finden des perfekten Gleichgewichts ist eine bedeutende metallurgische Herausforderung.

Oberflächenentkohlung

In Umgebungen mit hohen Temperaturen kann Kohlenstoff aus der Oberfläche des Stahls diffundieren, ein Prozess, der als Entkohlung bekannt ist. Dies hinterlässt eine weiche, schwache äußere Schicht auf einem Teil, das eigentlich hart sein sollte, was den Zweck der Behandlung zunichtemacht und den Verschleißwiderstand beeinträchtigt.

Überhitzung und Kornwachstum

Wenn ein Metall auf eine zu hohe Temperatur erhitzt oder zu lange dort gehalten wird, kann sich seine innere Kristallstruktur (Korn) übermäßig vergrößern. Dieser Zustand, bekannt als Überhitzung, reduziert die Festigkeit und Zähigkeit des Materials dauerhaft und kann durch anschließende Wärmebehandlung nicht rückgängig gemacht werden.

Verständnis der Kompromisse: Betriebliche und Kostennachteile

Über die Materialrisiken hinaus bringt die Wärmebehandlung erhebliche betriebliche und finanzielle Herausforderungen mit sich, die in jedem Fertigungsplan berücksichtigt werden müssen.

Hoher Energieverbrauch

Das Aufheizen großer Industrieöfen auf die erforderlichen Temperaturen (oft über 800 °C oder 1500 °F) verbraucht eine enorme Menge an Elektrizität oder Erdgas. Dies macht die Wärmebehandlung zu einem energieintensiven und teuren Schritt im Produktionsprozess.

Bedarf an Spezialausrüstung

Eine ordnungsgemäße Wärmebehandlung erfordert hochkontrollierte Umgebungen. Dies bedeutet Investitionen in kalibrierte Öfen, Abschreckbehälter mit bewegter Flüssigkeit und möglicherweise atmosphärenkontrollierte Systeme, um Oxidation und Entkohlung zu verhindern.

Bedarf an qualifiziertem Personal

Dies ist kein einfacher „Knopfdruck“-Prozess. Er erfordert qualifizierte Bediener und Metallurgen, die verstehen, wie sich eine bestimmte Legierung bei einem gegebenen thermischen Zyklus verhält. Falsche Prozessparameter sind eine Hauptursache für Teileausfälle.

Nachbehandlung

Aufgrund der nahezu sicheren Gewissheit einer gewissen Dimensionsänderung erfordern wärmebehandelte Teile oft sekundäre Veredelungsvorgänge. Dazu können Schleifen oder Läppen gehören, um die endgültigen Abmessungen und die Oberflächengüte wiederherzustellen, was zusätzliche Schritte, Zeit und Kosten für die Produktion verursacht.

Die richtige Wahl für Ihr Ziel treffen

Um diese Nachteile zu beherrschen, müssen Sie Ihre Wärmebehandlungsstrategie auf Ihr primäres technisches Ziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Härte für Verschleißfestigkeit liegt: Sie müssen das Risiko der Sprödigkeit akzeptieren und ein sorgfältig kontrolliertes Abschrecken gefolgt von einem sofortigen und präzisen Anlasszyklus planen.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung enger Maßtoleranzen liegt: Ziehen Sie langsamere Kühlmethoden, spannungsarmglühende Zyklen oder alternative Oberflächenhärtungsverfahren wie Nitrieren in Betracht, die bei niedrigeren Temperaturen ablaufen und weniger Verzug verursachen.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Produktionskosten liegt: Stellen Sie sicher, dass das Material die Wärmebehandlung wirklich erfordert, optimieren Sie die Ofenbeladung zur Maximierung der Energieeffizienz und implementieren Sie strenge Prozesskontrollen, um die Ausschussrate zu minimieren.

Letztendlich ist die Behandlung der Wärmebehandlung als eine Präzisionstechnik – und nicht nur als ein Heizprozess – der Schlüssel, um ihre Vorteile zu nutzen und gleichzeitig ihre inhärenten Risiken zu kontrollieren.

Zusammenfassungstabelle:

| Nachteilskategorie | Wesentliche Risiken & Probleme |

|---|---|

| Physikalische Integrität | Dimensionsverzug, Verformung, Abschreckrisse |

| Materialeigenschaften | Erhöhte Sprödigkeit, Oberflächenentkohlung, Kornwachstum |

| Betrieblich & Kosten | Hoher Energieverbrauch, Bedarf an qualifiziertem Personal, Nachbearbeitung |

Mindern Sie die Risiken der Wärmebehandlung in Ihrem Labor.

Jeder Wärmebehandlungsprozess ist ein Abwägen zwischen Vorteilen und potenziellen Nachteilen. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und fachkundiger Unterstützung, die Sie benötigen, um eine präzise thermische Kontrolle zu erreichen und Verzug, Rissbildung und andere kostspielige Fehler zu minimieren.

Unsere Auswahl an Öfen und Verbrauchsmaterialien ist auf Zuverlässigkeit und Wiederholbarkeit ausgelegt und hilft Ihnen, Ihre Prozesse für bessere Materialergebnisse und Kosteneffizienz zu optimieren.

Sind Sie bereit, die Präzision Ihrer Wärmebehandlung zu verbessern? Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und herauszufinden, wie KINTEK Ihr vertrauenswürdiger Partner in der Materialwissenschaft sein kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität