Im Kern sind die Hauptnachteile der physikalischen Gasphasenabscheidung (PVD) ihre hohen Betriebskosten und die zeitintensive Natur ihres vakuumgestützten Prozesses. Diese Faktoren ergeben sich direkt aus der komplexen Ausrüstung, die erforderlich ist, um die für die Abscheidung notwendige Hochvakuumbedingung zu erzeugen und aufrechtzuerhalten.

Obwohl PVD für die Herstellung von hochreinen, hochleistungsfähigen Beschichtungen gefeiert wird, sind ihre Hauptnachteile – Kosten, Prozesszeit und geometrische Einschränkungen – inhärent in ihrem physikalischen Mechanismus der Sichtlinie (line-of-sight). Das Verständnis dieser Einschränkungen ist entscheidend, wenn man sie mit alternativen Methoden wie der chemischen Gasphasenabscheidung (CVD) vergleicht.

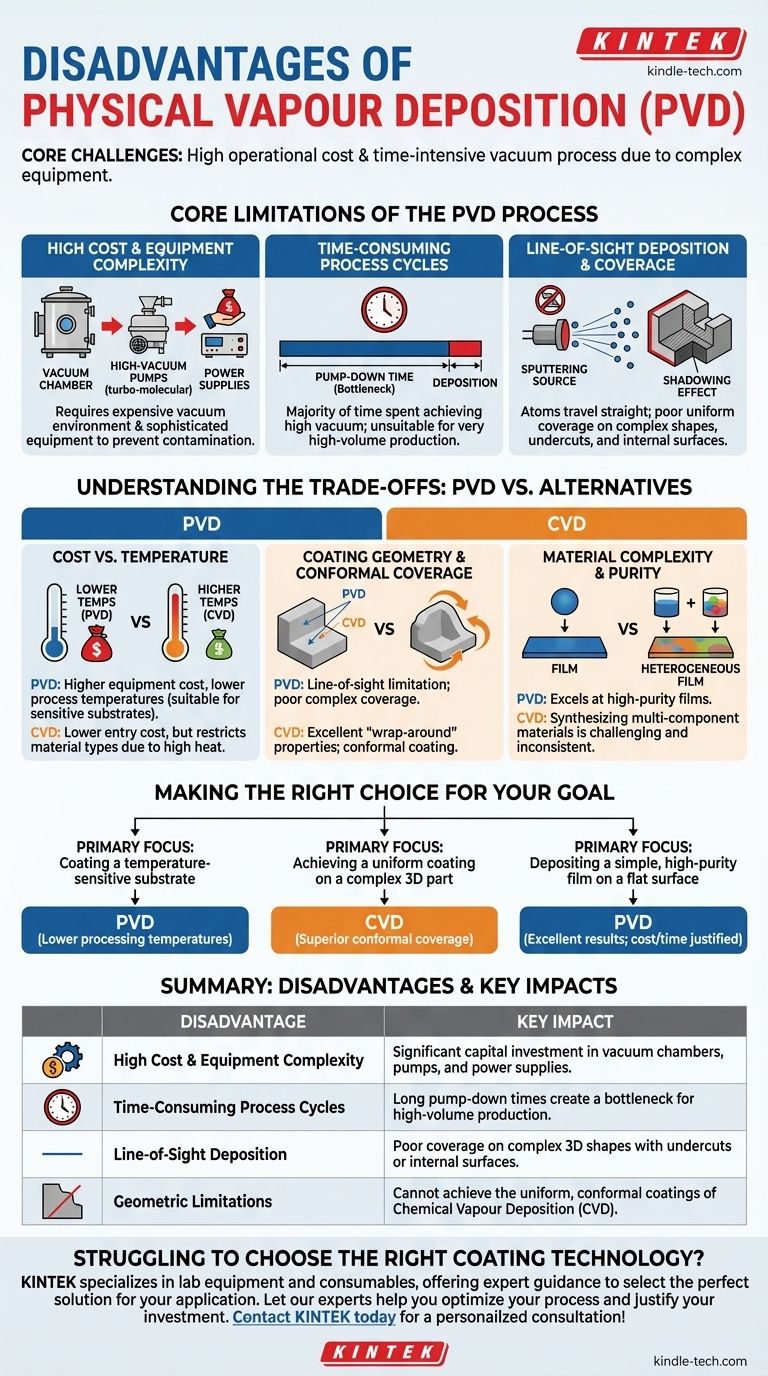

Die Kernbeschränkungen des PVD-Prozesses

Die Herausforderungen im Zusammenhang mit PVD sind nicht zufällig; sie sind grundlegend für die Funktionsweise der Technologie. Der Prozess beinhaltet das physikalische Ausstoßen von Atomen aus einem Quellmaterial (dem „Target“) und deren Transport durch ein Vakuum, um sich auf ein Substrat abzuscheiden.

Hohe Kosten und Komplexität der Ausrüstung

Das größte Hindernis für PVD sind die Investitionen in die Ausrüstung. Der Prozess erfordert eine Hochvakuumbedingung, um Kontamination zu verhindern und sicherzustellen, dass Atome ungehindert vom Target zum Substrat gelangen können.

Dies erfordert teure Vakuumkammern, leistungsstarke Pumpen (wie Turbomolekular- und Kryopumpen) und hochentwickelte Netzteile für die Sputter- oder Verdampfungsquelle. Auch die Kosten für hochreine Targetmaterialien tragen zu den Gesamtkosten bei.

Zeitaufwändige Prozesszyklen

Obwohl die eigentliche Materialabscheidung schnell sein kann, ist der gesamte Prozesszyklus oft lang. Der größte Teil der Zeit wird für das Evakuieren der Kammer auf das erforderliche Vakuumniveau aufgewendet, bevor die Abscheidung überhaupt beginnen kann.

Diese „Pump-Down“-Zeit kann in einer Produktionsumgebung ein erheblicher Engpass sein und PVD für Anwendungen mit sehr hohem Volumen und geringer Marge weniger geeignet machen als für Techniken bei Atmosphärendruck.

Sichtlinienabscheidung und Abdeckung

PVD ist im Grunde ein „Sichtlinienprozess“ (line-of-sight). Atome bewegen sich in einer relativ geraden Linie von der Quelle zum Substrat.

Dies macht es extrem schwierig, eine gleichmäßige Beschichtung auf komplexen, dreidimensionalen Formen mit Hinterschneidungen, scharfen Ecken oder inneren Oberflächen zu erzielen. Die Teile des Substrats, die nicht direkt auf die Quelle gerichtet sind, erhalten wenig bis keine Beschichtung, was einen „Abschattungseffekt“ erzeugt.

Die Kompromisse verstehen: PVD vs. Alternativen

Die Nachteile von PVD werden erst deutlich, wenn man sie gegen seine Vorteile und die Eigenschaften anderer Methoden, wie der chemischen Gasphasenabscheidung (CVD), abwägt.

Das Kosten- vs. Temperatur-Dilemma

PVD arbeitet im Allgemeinen bei niedrigeren Temperaturen als die thermisch aktivierte CVD, die Temperaturen von 850–1100 °C erfordern kann. Dies macht PVD geeignet für die Beschichtung temperaturempfindlicher Substrate (wie Kunststoffe oder bestimmte Legierungen), die durch Hochtemperatur-CVD-Prozesse beschädigt würden.

Der Kompromiss ist klar: PVD verursacht höhere Ausrüstungskosten, bietet aber niedrigere Prozesstemperaturen, während traditionelle CVD möglicherweise niedrigere Einstiegskosten hat, aber die Arten von Materialien einschränkt, die beschichtet werden können.

Beschichtungsgeometrie und konforme Abdeckung

Dies ist ein definierender Unterschied. Wie in den Referenzen erwähnt, bietet CVD gute „Umhüllungseigenschaften“ (wrap-around). Da es auf einem chemischen Gasvorläufer basiert, der die gesamte Kammer füllt, kann es eine hochgleichmäßige oder konforme Beschichtung über komplexe Formen abscheiden.

PVD kann mit seiner Sichtlinienbeschränkung in diesem Bereich nicht mithalten. Wenn eine gleichmäßige Abdeckung auf einem nicht flachen Teil das Hauptziel ist, ist CVD oft die bessere Wahl.

Materialkomplexität und Reinheit

PVD zeichnet sich durch die Abscheidung extrem hochereiner Filme aus, da der Prozess einfach Material von einer reinen Quelle in einem sauberen Vakuum überträgt.

Umgekehrt kann die Synthese von Mehrkomponentenmaterialien mit CVD schwierig sein. Es erfordert die Abstimmung der Dampfdrücke und Reaktionsgeschwindigkeiten mehrerer chemischer Vorläufer, was zu einer inkonsistenten oder heterogenen Endzusammensetzung führen kann. PVD bietet für viele legierte oder mehrschichtige Filme eine unkompliziertere Kontrolle.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungstechnologie erfordert die Abstimmung ihrer Stärken und Schwächen mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats liegt: PVD ist aufgrund seiner inhärent niedrigeren Verarbeitungstemperaturen die klare Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer gleichmäßigen Beschichtung auf einem komplexen 3D-Teil liegt: CVD ist aufgrund seiner überlegenen konformen Abdeckung fast immer die bessere Option.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines einfachen, hochreinen Films auf einer ebenen Fläche liegt: PVD liefert ausgezeichnete Ergebnisse, obwohl die Kosten und die Zeit pro Zyklus durch die Anwendung gerechtfertigt werden müssen.

Letztendlich ist die Wahl zwischen diesen Technologien eine Frage der Abwägung der geometrischen, thermischen und chemischen Anforderungen Ihrer spezifischen Anwendung gegen die inhärenten Kosten und Einschränkungen jedes Prozesses.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Hohe Kosten & Komplexität der Ausrüstung | Erhebliche Kapitalinvestitionen in Vakuumkammern, Pumpen und Netzteile. |

| Zeitaufwändige Prozesszyklen | Lange Evakuierungszeiten schaffen einen Engpass für die Massenproduktion. |

| Sichtlinienabscheidung | Schlechte Abdeckung bei komplexen 3D-Formen mit Hinterschneidungen oder Innenflächen. |

| Geometrische Einschränkungen | Kann nicht die gleichmäßigen, konformen Beschichtungen der chemischen Gasphasenabscheidung (CVD) erreichen. |

Fällt es Ihnen schwer, die richtige Beschichtungstechnologie für die spezifischen Anforderungen Ihres Labors auszuwählen?

Die Einschränkungen von PVD sind real, aber der richtige Ausrüstungspartner kann Ihnen helfen, die Kompromisse zwischen PVD, CVD und anderen Methoden abzuwägen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und unterstützt Laboranforderungen mit fachkundiger Beratung bei der Auswahl der perfekten Lösung für Ihre Anwendung – sei es die Beschichtung temperaturempfindlicher Substrate oder die Erzielung einer gleichmäßigen Abdeckung komplexer Teile.

Lassen Sie sich von unseren Experten helfen, Ihren Prozess zu optimieren und Ihre Investition zu rechtfertigen. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was sind die Vor- und Nachteile des Warmumformens? Erschließen Sie Ultrahochfestigkeit für Automobilteile

- Was ist Heißpresslaminierung? Der ultimative Leitfaden zur starken, dauerhaften Materialverbindung

- Was sind die Vor- und Nachteile des Warmpressens? Wählen Sie den richtigen Pulvermetallurgieprozess

- Was ist Warmpressen? Erreichen Sie überlegene Dichte und komplexe Formen mit Hitze und Druck

- Was ist der Zweck des Laminierens? Schützen und verbessern Sie Ihre Dokumente für den langfristigen Gebrauch