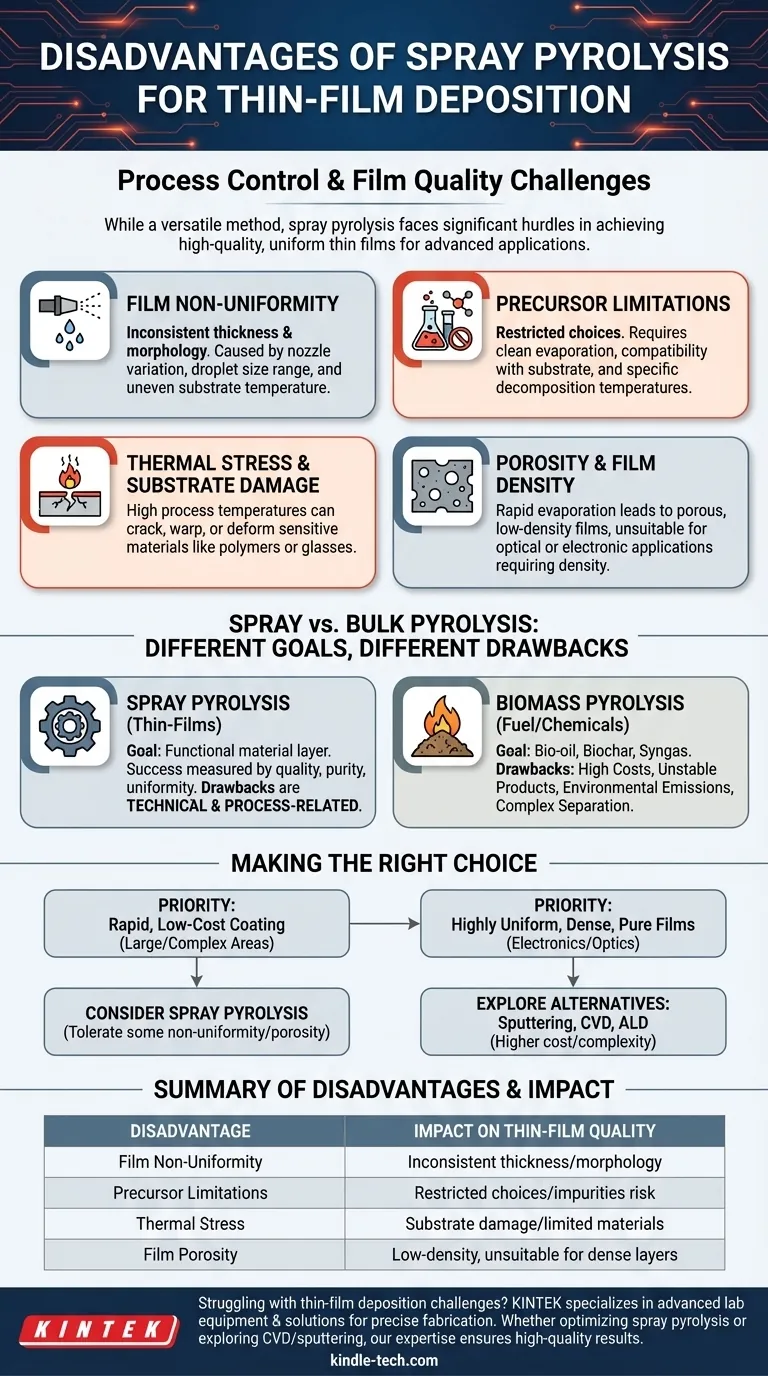

Obwohl die Sprühpyrolyse eine vielseitige Methode zur Dünnschichtabscheidung ist, beziehen sich die primären Nachteile auf die Prozesskontrolle und die resultierende Filmqualität. Zu den größten Herausforderungen gehören das Erreichen einer gleichmäßigen Filmdicke, das Management thermischer Spannungen auf dem Substrat und der Umgang mit Einschränkungen bei den chemischen Präkursoren, die effektiv verwendet werden können.

Die Kernherausforderung der Sprühpyrolyse ist nicht die Kosten oder Nebenprodukte, die mit der großtechnischen Kraftstoffproduktion verbunden sind, sondern die Schwierigkeit, den Abscheidungsprozess präzise zu steuern, um hochwertige, dichte und gleichmäßige Dünnschichten für fortschrittliche Anwendungen zu erzeugen.

Wesentliche Nachteile der Sprühpyrolyse

Sprühpyrolyse ist eine Technik, bei der eine Präkursorlösung zerstäubt und auf eine erhitzte Oberfläche (Substrat) gesprüht wird. Die Tröpfchen verdampfen und zersetzen sich thermisch, wobei ein fester Dünnfilm zurückbleibt. Obwohl einfach und skalierbar, weist der Prozess mehrere intrinsische Nachteile auf.

### Schwierigkeiten beim Erreichen der Filmuniformität

Die größte Herausforderung besteht darin, Filme mit gleichmäßiger Dicke und Morphologie über das gesamte Substrat zu erzeugen.

Dazu tragen mehrere Faktoren bei, darunter eine ungleichmäßige Sprühdichte der Düse, Variationen der Tröpfchengröße und eine ungleichmäßige Temperaturverteilung auf der Substratoberfläche. Dies kann zu Filmen führen, die an einigen Stellen dicker und an anderen dünner sind, was die Geräteleistung beeinträchtigt.

### Einschränkungen bei der Präkursorauswahl

Die Wahl der chemischen Präkursoren ist eingeschränkt. Die verwendeten Metallsalze oder metallorganischen Verbindungen müssen in einem Lösungsmittel löslich sein, das sauber verdampft, ohne Rückstände zu hinterlassen.

Darüber hinaus muss sich der Präkursor bei einer Temperatur zersetzen, die mit dem Substratmaterial kompatibel ist und die gewünschte Endverbindung ergibt, ohne unerwünschte sekundäre Phasen oder Verunreinigungen zu bilden.

### Thermische Spannung und Substratschäden

Die Sprühpyrolyse erfordert das Erhitzen des Substrats auf hohe Temperaturen, oft mehrere hundert Grad Celsius, um die chemische Reaktion zu erleichtern.

Diese hohe Temperatur kann thermische Spannungen induzieren, die empfindliche Substrate wie bestimmte Polymere oder Gläser zum Reißen, Verziehen oder Verformen bringen können. Sie begrenzt auch die Anwendung dieser Technik für Materialien, die nicht thermisch stabil sind.

### Porosität und Filmdichte

Die schnelle Verdampfung des Lösungsmittels und die Zersetzung des Präkursors können zur Bildung poröser, wenig dichter Filme führen.

Während Porosität für Anwendungen wie Sensoren oder Katalysatoren vorteilhaft sein kann, ist sie ein erheblicher Nachteil für optische oder elektronische Anwendungen, bei denen ein dichter, porenfreier Film für eine optimale Leistung unerlässlich ist.

Abwägung der Kompromisse: Sprüh- vs. Bulk-Pyrolyse

Es ist entscheidend, die Sprühpyrolyse von der großtechnischen Biomassepyrolyse zu unterscheiden, die in vielen allgemeinen Diskussionen erwähnt wird. Die Ziele und damit die Nachteile sind grundlegend unterschiedlich.

### Das Ziel der Sprühpyrolyse: Dünnschichtabscheidung

Der Zweck der Sprühpyrolyse ist die Herstellung einer funktionalen Materialschicht auf einer Oberfläche. Der Erfolg wird an der Filmqualität, Reinheit und Gleichmäßigkeit gemessen. Ihre Nachteile, wie oben aufgeführt, sind technischer und prozessbezogener Natur.

### Das Ziel der Biomassepyrolyse: Kraftstoff- und Chemikalienproduktion

Der Zweck der Biomassepyrolyse ist die thermische Zersetzung organischer Materie (wie Holz oder Abfall) in Abwesenheit von Sauerstoff, um Bio-Öl, Biokohle und Synthesegas zu produzieren.

### Nachteile spezifisch für die Biomassepyrolyse

Die Nachteile, die gemeinhin für die allgemeine "Pyrolyse" genannt werden, gelten fast ausschließlich für diesen großtechnischen Industrieprozess. Dazu gehören:

- Hohe Kapital- und Energiekosten: Der Prozess erfordert große, teure Reaktoren und einen erheblichen Energieeinsatz, um hohe Temperaturen aufrechtzuerhalten.

- Instabile Endprodukte: Das resultierende Bio-Öl ist oft sauer, viskos und chemisch instabil, was eine kostspielige Raffination erfordert, bevor es als Transportkraftstoff verwendet werden kann.

- Umweltemissionen: Ohne ordnungsgemäßes Ofendesign und -kontrolle kann der Hochtemperaturprozess schädliche Emissionen erzeugen, die die Luftqualität negativ beeinflussen.

- Produkttrennung: Das Ergebnis ist eine Mischung aus Flüssigkeit, Feststoff und Gas, die einen effizienten und manchmal teuren Trenn- und Reinigungsprozess erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig von den Prioritäten Ihres Projekts hinsichtlich Kosten, Maßstab und endgültiger Filmqualität ab.

- Wenn Ihr Hauptaugenmerk auf einer schnellen, kostengünstigen Beschichtung großer oder komplex geformter Bereiche liegt: Die Sprühpyrolyse ist ein starker Anwärter, vorausgesetzt, Sie können eine gewisse Variation in der Filmuniformität und Porosität tolerieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung hochgradig gleichmäßiger, dichter und reiner Filme für Hochleistungselektronik oder Optik liegt: Alternative Methoden wie Sputtern, chemische Gasphasenabscheidung (CVD) oder Atomlagenabscheidung (ALD) werden wahrscheinlich überlegene Ergebnisse liefern, trotz ihrer höheren Kosten und Komplexität.

Letztendlich ist das Verständnis dieser prozessspezifischen Einschränkungen der erste Schritt zur Optimierung der Sprühpyrolyse für Ihre Anwendung oder zur Wahl einer geeigneteren Alternative.

Zusammenfassungstabelle:

| Nachteil | Auswirkungen auf die Dünnschichtqualität |

|---|---|

| Filmuniformität | Inkonsistente Dicke und Morphologie über das Substrat |

| Präkursorbeschränkungen | Eingeschränkte Auswahl an Chemikalien, Risiko von Verunreinigungen |

| Thermische Spannung | Substratschäden, begrenzt die Verwendung auf wärmeempfindlichen Materialien |

| Filmporosität | Führt zu Filmen geringer Dichte, ungeeignet für dichte Schichten |

Haben Sie Schwierigkeiten mit Herausforderungen bei der Dünnschichtabscheidung? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fortschrittliche Lösungen für die präzise und gleichmäßige Dünnschichtherstellung. Egal, ob Sie die Sprühpyrolyse optimieren oder Alternativen wie CVD oder Sputtern erkunden, unsere Expertise stellt sicher, dass Sie die hochwertigen Ergebnisse erzielen, die Ihr Labor benötigt. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anwendungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien