Die Hauptnachteile eines Doppelschneckenextruders sind seine deutlich höheren Kosten und die erhöhte betriebliche Komplexität im Vergleich zu Einschneckenalternativen. Die komplizierte Konstruktion, die für die ineinandergreifenden Schnecken und das hochentwickelte Getriebe erforderlich ist, treibt sowohl den anfänglichen Kaufpreis als auch die langfristigen Wartungskosten in die Höhe.

Die überlegenen Misch- und Verarbeitungsmöglichkeiten eines Doppelschneckenextruders gehen mit einem klaren Kompromiss einher: höhere Gesamtbetriebskosten und eine steilere Lernkurve für die Bediener. Die Entscheidung für einen solchen Extruder ist eine Investition in Vielseitigkeit auf Kosten von Einfachheit und Wirtschaftlichkeit.

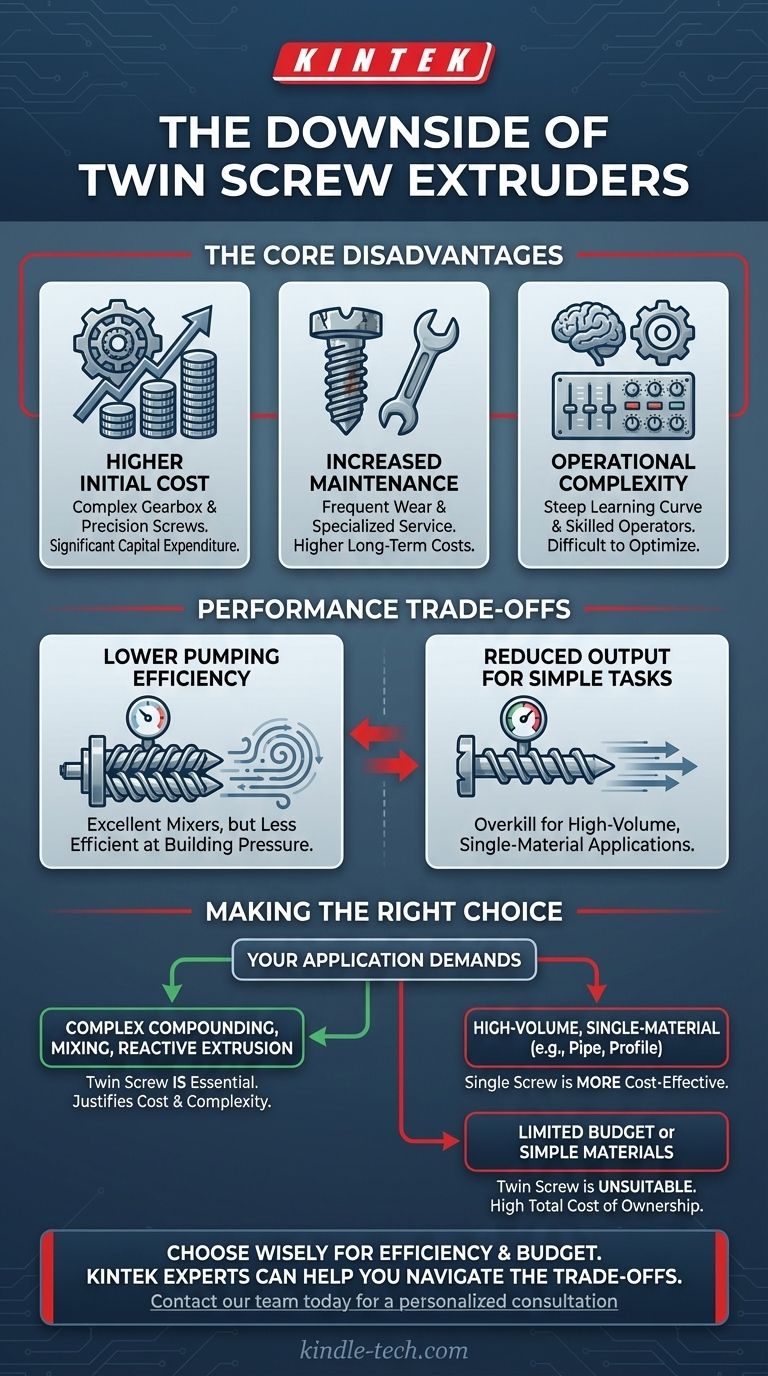

Die zentralen Nachteile erklärt

Obwohl sie leistungsstark sind, bringt das Design eines Doppelschneckenextruders mehrere grundlegende Herausforderungen mit sich, die vor einer Investition unbedingt verstanden werden müssen.

Höhere Anschaffungskosten

Ein Doppelschneckenextruder ist eine Präzisionsmaschine. Das Getriebe, das erforderlich ist, um zwei ineinandergreifende Schnecken synchron anzutreiben, ist weitaus komplexer und teurer in der Herstellung als der einfache Antrieb einer Einschneckenmaschine.

Auch die Schneckenelemente selbst müssen mit engen Toleranzen bearbeitet werden, um eine ordnungsgemäße Interaktion zu gewährleisten, was die gesamten Investitionskosten erhöht.

Erhöhte Wartungs- und Betriebskosten

Die mechanische Komplexität, insbesondere im Getriebe und an der Schnecke-Zylinder-Schnittstelle, führt zu höheren Wartungsanforderungen. Der Verschleiß der Schneckenelemente und des Zylinders stellt erhebliche langfristige Kosten dar.

Die Wartung dieser Maschinen erfordert oft spezialisierteres Wissen und Schulungen im Vergleich zu ihren einfacheren Einschnecken-Pendants, was die Arbeitskosten und mögliche Ausfallzeiten erhöht.

Betriebliche Komplexität

Der effektive Betrieb eines Doppelschneckenextruders erfordert ein tieferes Verständnis der Polymerverarbeitung. Die große Anzahl von Variablen – Schneckenkonfiguration, Elementauswahl, Geschwindigkeit und Vorschubrate – führt zu einer steilen Lernkurve.

Die Erzielung optimaler Leistung ist weniger unkompliziert und erfordert erfahrenere Bediener, um den Prozess für eine bestimmte Anwendung einzurichten und fein abzustimmen.

Verständnis der Leistungskompromisse

Über die Kosten hinaus weisen Doppelschneckenextruder inhärente Leistungseigenschaften auf, die in bestimmten Anwendungen nachteilig sein können.

Geringere Pumpeneffizienz

Doppelschneckenextruder sind hervorragende Mischer, aber im Allgemeinen weniger effizient beim Aufbau von Druck und dem Vortransport des Materials (Pumpen) als ein gut konstruierter Einschneckenextruder.

Für Anwendungen, bei denen das Hauptziel lediglich das Schmelzen und Fördern eines Materials unter hohem Druck ist, wie z. B. bei der Rohr- oder einfachen Profilextrusion, ist eine Einschneckenmaschine oft überlegen.

Geringere Leistung bei einfachen Aufgaben

Die Vielseitigkeit eines Doppelschneckenextruders ist für einfache, großvolumige Anwendungen mit einem einzigen, leicht zu verarbeitenden Material überdimensioniert (Overkill).

In diesen Szenarien kann ein größerer Einschneckenextruder oft einen höheren Durchsatz bei geringeren Investitionskosten und geringerem Energieverbrauch erzielen.

Die richtige Wahl für Ihr Ziel treffen

Die Bewertung dieser Nachteile im Hinblick auf Ihre spezifischen Verarbeitungsanforderungen ist der Schlüssel zu einer fundierten Investitionsentscheidung.

- Wenn Ihr Hauptaugenmerk auf komplexem Compounding, Mischen oder reaktiver Extrusion liegt: Die überlegenen Verarbeitungsmöglichkeiten eines Doppelschneckenextruders sind oft unerlässlich und rechtfertigen die höheren Kosten und die Komplexität.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen Extrusion von Einzelmaterialien liegt (z. B. Rohre, Platten oder Profile): Ein Einschneckenextruder ist in der Regel die kostengünstigere und effizientere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit einem begrenzten Budget oder einfachen Materialien liegt: Die hohen Gesamtbetriebskosten und die betrieblichen Anforderungen eines Doppelschneckenextruders machen ihn zu einer ungeeigneten Option.

Letztendlich bedeutet die Wahl des richtigen Extruders, die Fähigkeiten und Kosten der Maschine direkt an die Anforderungen Ihrer Anwendung anzupassen.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Höhere Anschaffungskosten | Teurer aufgrund des komplexen Getriebes und der präzisionsgefertigten Schnecken. |

| Erhöhte Wartung | Höhere langfristige Kosten für spezialisierte Wartung und Teileaustausch. |

| Betriebliche Komplexität | Steilere Lernkurve erfordert erfahrenere Bediener. |

| Geringere Pumpeneffizienz | Weniger effektiv beim Aufbau von Druck als Einschneckenextruder. |

| Geringere Leistung bei einfachen Aufgaben | Überdimensioniert für die Verarbeitung großer Mengen eines Einzelmaterials. |

Die Wahl des richtigen Extruders ist entscheidend für die Effizienz und das Budget Ihres Labors.

Obwohl ein Doppelschneckenextruder eine überlegene Mischleistung für komplexe Aufgaben bietet, sind seine höheren Kosten und seine Komplexität für Ihre Anwendung möglicherweise nicht gerechtfertigt. Die Experten von KINTEK helfen Ihnen, diese Kompromisse zu bewältigen. Wir sind spezialisiert auf die Bereitstellung der richtigen Laborausrüstung, von Einschnecken- bis hin zu Doppelschneckenextrudern, um sicherzustellen, dass Sie die benötigte Leistung ohne unnötige Kosten erhalten.

Lassen Sie uns Ihnen helfen, Ihren Prozess zu optimieren. Kontaktieren Sie noch heute unser Team für eine persönliche Beratung und entdecken Sie den KINTEK-Vorteil bei Laborausrüstungslösungen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Prübsiebe und Siebmaschinen

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Tisch-Vakuum-Gefriertrockner für Labore

- Kundenspezifischer Hersteller von PTFE-Teflon-Teilen für PTFE-Pinzetten

Andere fragen auch

- Wie lauten die Spezifikationen für Prüfsiebe? Ein Leitfaden zu ASTM- und ISO-Normen für eine genaue Partikelanalyse

- Wie wird ein Vibrationssieb zur Partikelgrößenanalyse von mechanisch legierten Pulvern verwendet? Expertenratgeber

- Was ist der Hauptzweck der Verwendung von Standardsieben? Beherrschen Sie die Partikelgleichmäßigkeit für die hochwertige Katalysatorherstellung

- Wie werden Vibrationssiebmaschinen und Standard-Siebe zur Analyse der Auswirkungen der Biomassevertorung eingesetzt? Optimierung der Mahlbarkeit

- Was ist die Hauptfunktion einer mechanischen Siebmaschine für die Biomasseanalyse? Optimierung der Partikelgrößenverteilung