Obwohl Graphit für seine einzigartigen Eigenschaften geschätzt wird, ist es kein universell ideales Material. Seine Hauptnachteile sind seine inhärente Sprödigkeit, seine Neigung, kontaminierenden Staub zu erzeugen, und seine Anfälligkeit für Oxidation bei mäßig hohen Temperaturen in Gegenwart von Luft. Diese Einschränkungen ergeben sich direkt aus seiner atomaren Struktur und seinem Herstellungsprozess.

Die größte Herausforderung bei Graphit ist, dass seine entscheidenden Stärken – wie Hochtemperaturstabilität und Schmierfähigkeit – untrennbar mit seinen größten Schwächen verbunden sind. Um erfolgreich zu sein, muss man verstehen, dass seine Leistung stark von seiner Qualität, seinem Herstellungsprozess und seiner Betriebsumgebung abhängt.

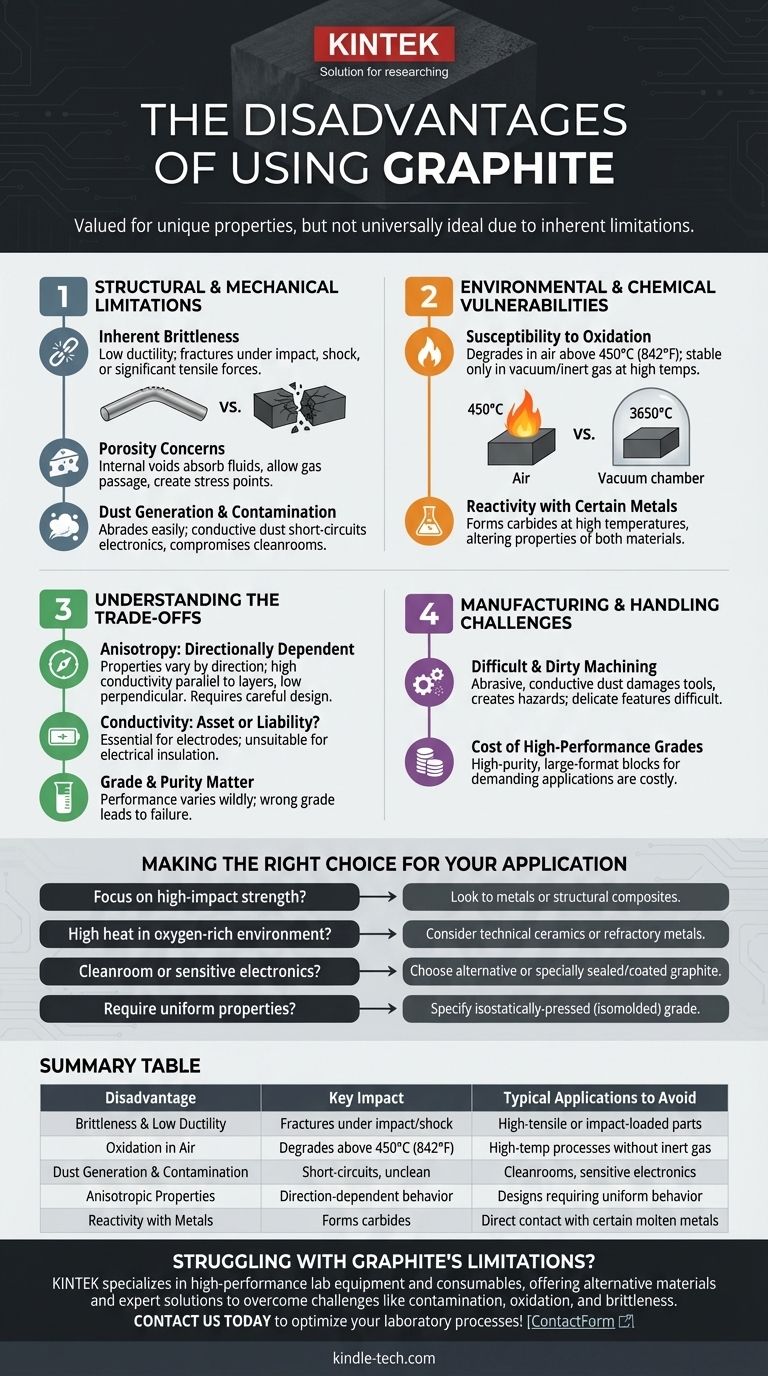

Strukturelle und mechanische Einschränkungen

Die Leistung von Graphit unter physikalischer Belastung unterscheidet sich grundlegend von der von Metallen. Seine keramikähnliche Natur bestimmt, wie und wo es effektiv eingesetzt werden kann.

Inhärente Sprödigkeit

Graphit hat eine sehr geringe Duktilität. Im Gegensatz zu einem Metall, das sich unter Belastung biegt oder verformt, bricht Graphit. Dies macht es ungeeignet für Anwendungen, die hohe Stöße, Stoßbelastungen oder erhebliche Zugkräfte beinhalten.

Bedenken hinsichtlich der Porosität

Viele gängige Graphitsorten sind porös. Dieser innere Leerraum kann Flüssigkeiten aufnehmen, Gase durchlassen und Spannungskonzentrationspunkte erzeugen, die Risse initiieren und die Gesamtfestigkeit verringern können.

Staubentwicklung und Kontamination

Graphit ist relativ weich und verschleißt leicht, wobei feine Partikel abgegeben werden. Dieser Graphitstaub ist elektrisch leitfähig und kann eine Hauptquelle für Kontaminationen sein, indem er Elektronik kurzschließt und Prozesse in Reinraumumgebungen beeinträchtigt.

Umweltbedingte und chemische Anfälligkeiten

Obwohl Graphit unter vielen Bedingungen stabil ist, gibt es spezifische Umweltauslöser, die dazu führen, dass es sich zersetzt, oft bei Temperaturen weit unter seinem Sublimationspunkt.

Anfälligkeit für Oxidation

Dies ist eine der bedeutendsten Einschränkungen von Graphit. Während es in einem Vakuum oder einer inerten Atmosphäre extremer Hitze standhalten kann (Sublimation bei etwa 3650 °C), beginnt es in Luft bei Temperaturen von nur 450 °C (842 °F) zu oxidieren und sich zu zersetzen.

Reaktivität mit bestimmten Metallen

Bei hohen Temperaturen kann Graphit mit bestimmten Metallen reagieren und Carbide bilden. Dies kann die Eigenschaften sowohl des Graphits als auch der Metallkomponente, mit der es in Kontakt steht, verändern, was in metallurgischen und Ofenanwendungen ein Problem darstellen kann.

Die Kompromisse verstehen

Die Eigenschaften von Graphit sind selten einfach. Was in einem Kontext als Vorteil gilt, kann in einem anderen ein erheblicher Nachteil sein.

Anisotropie: Ein zweischneidiges Schwert

Die geschichtete atomare Struktur von Graphit bedeutet, dass seine Eigenschaften oft anisotrop oder richtungsabhängig sind. Zum Beispiel sind die thermische und elektrische Leitfähigkeit parallel zu den Schichten viel höher als senkrecht dazu. Wenn ein Design diese Richtungsabhängigkeit nicht berücksichtigt, kann dies zu unerwarteten Hot Spots oder elektrischem Verhalten führen.

Leitfähigkeit: Vorteil oder Nachteil?

Seine Fähigkeit, Elektrizität zu leiten, ist für Anwendungen wie Elektroden und Bürsten unerlässlich. Dieselbe Eigenschaft macht es jedoch völlig ungeeignet für Komponenten, die eine elektrische Isolierung erfordern.

Qualität und Reinheit sind wichtig

"Graphit" ist ein weit gefasster Begriff. Eine preiswerte, extrudierte Sorte wird sich in ihren Eigenschaften (und Einschränkungen) erheblich von einer hochreinen, isostatisch geformten Sorte unterscheiden. Die Wahl der falschen Sorte für eine Anwendung ist eine häufige Fehlerquelle.

Herausforderungen bei Herstellung und Handhabung

Die Arbeit mit Graphit birgt im Vergleich zu gängigeren technischen Materialien einzigartige Schwierigkeiten.

Schwierige und schmutzige Bearbeitung

Die Bearbeitung von Graphit erzeugt einen abrasiven und leitfähigen Staub, der Werkzeugmaschinenkomponenten beschädigen und eine gefährliche Arbeitsumgebung schaffen kann, wenn er nicht ordnungsgemäß eingedämmt wird. Die Sprödigkeit des Materials macht auch die Bearbeitung feiner, empfindlicher Merkmale sehr schwierig.

Kosten für Hochleistungssorten

Während einfaches Graphitpulver preiswert ist, können hochreine, hochdichte und großformatige Graphitblöcke, die für anspruchsvolle Anwendungen benötigt werden, sehr teuer in der Herstellung sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Materials erfordert eine Abwägung dieser Nachteile gegenüber Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf hoher mechanischer Schlagfestigkeit liegt: Greifen Sie zu Metallen oder Strukturverbundwerkstoffen, da die Sprödigkeit von Graphit eine kritische Schwachstelle darstellt.

- Wenn Ihre Anwendung hohe Hitze in einer sauerstoffreichen Umgebung beinhaltet: Ziehen Sie technische Keramiken oder hochschmelzende Metalle in Betracht, es sei denn, Sie können eine inerte Atmosphäre für den Graphit bereitstellen.

- Wenn Sie in einem Reinraum oder mit empfindlicher Elektronik arbeiten: Wählen Sie ein alternatives Material oder eine speziell versiegelte/beschichtete Graphitsorte, um die Partikelabgabe zu verhindern.

- Wenn Sie gleichmäßige Eigenschaften in alle Richtungen benötigen: Stellen Sie sicher, dass Sie eine isostatisch gepresste (isogeformte) Graphitsorte angeben, nicht eine weniger teure extrudierte Sorte.

Indem Sie diese Einschränkungen verstehen, können Sie die Stärken von Graphit dort nutzen, wo sie am wichtigsten sind, und eine Fehlverwendung in Szenarien vermeiden, für die es einfach nicht konzipiert ist.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung | Typische Anwendungen, die zu vermeiden sind |

|---|---|---|

| Sprödigkeit & geringe Duktilität | Bricht bei Stoß/Schlag | Teile mit hoher Zug- oder Stoßbelastung |

| Oxidation in Luft | Zersetzt sich über 450 °C (842 °F) | Hochtemperaturprozesse ohne Inertgas |

| Staubentwicklung & Kontamination | Kurzschlüsse in der Elektronik, unsauber | Reinräume, empfindliche Elektronik |

| Anisotrope Eigenschaften | Richtungsabhängige Leitfähigkeit/Wärmefluss | Designs, die ein gleichmäßiges Verhalten erfordern |

| Reaktivität mit Metallen | Bildet Carbide bei hohen Temperaturen | Direkter Kontakt mit bestimmten geschmolzenen Metallen |

Haben Sie in Ihrem Labor Schwierigkeiten mit den Einschränkungen von Graphit? KINTEK ist auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien spezialisiert und bietet alternative Materialien und Expertenlösungen zur Überwindung von Herausforderungen wie Kontamination, Oxidation und Sprödigkeit. Unser Team kann Ihnen helfen, die richtigen Materialien für Ihre spezifische Anwendung auszuwählen und so Zuverlässigkeit und Effizienz zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre Laborprozesse zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die Herausforderungen bei der Biomasseumwandlung? Überwindung wirtschaftlicher und technischer Hürden

- Wie funktioniert ein Gold-Sputtercoater? Eine Schritt-für-Schritt-Anleitung zur Herstellung leitfähiger Beschichtungen

- Gibt es einen Unterschied zwischen einem Brennofen und einem Schmelzofen? Wählen Sie das richtige Werkzeug für Ihr Material

- Kann eine Hartlötverbindung wieder erwärmt werden? Ein Leitfaden für Reparatur, Demontage und Nachlötprozesse

- Warum führen wir eine Kalzinierung durch? Entfesseln Sie die Kraft der thermischen Umwandlung

- Ist eine Goldbeschichtung für REM notwendig? Ein Leitfaden zur Vermeidung von Probenaufladung

- Welche Faktoren sollten bei der Auswahl der Größe eines Ultratiefkühlgeräts berücksichtigt werden? Ein Leitfaden zur Maximierung von Effizienz und Kapazität

- Warum ist eine präzise Temperaturkontrolle für Ferritisierungsprodukte entscheidend? Gewährleistung der Materialstabilität und Leistung.