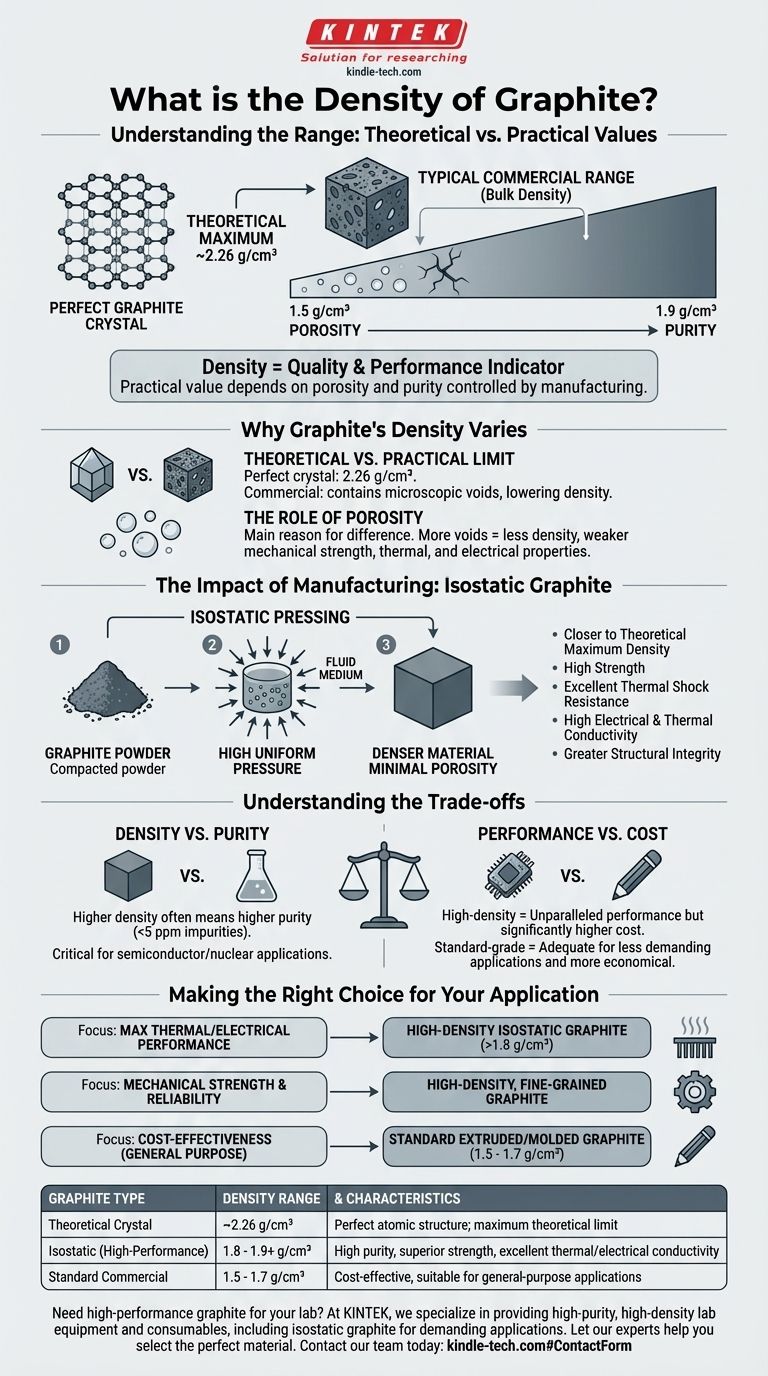

Die Dichte von Graphit ist kein Einzelwert, sondern fällt typischerweise in einen Bereich, der stark von seiner Form und dem Herstellungsprozess abhängt. Die theoretische maximale Dichte eines perfekten Graphitkristalls beträgt ungefähr 2,26 g/cm³, aber die Schüttdichte der meisten hergestellten Graphitprodukte liegt zwischen 1,5 und 1,9 g/cm³. Diese Variation ist ein direktes Ergebnis der inneren Struktur und Reinheit des Materials.

Die wichtigste Erkenntnis ist, dass die Dichte von Graphit ein direkter Indikator für seine Qualität und Leistung ist. Während seine theoretische Kristalldichte fest ist, wird die praktische Dichte, der Sie begegnen, durch Porosität und Reinheit bestimmt, die durch die Herstellungsmethode kontrolliert werden.

Warum die Dichte von Graphit variiert

Die Dichte von Graphit ist fundamental mit seiner Atomstruktur verbunden, aber der reale Wert wird durch mikroskopische Unvollkommenheiten bestimmt, die während seiner Entstehung oder Herstellung entstehen.

Der theoretische vs. praktische Grenzwert

Ein perfekter Graphitkristall besteht aus dicht gepackten Schichten von Kohlenstoffatomen. Die aus dieser idealen Atomanordnung abgeleitete Dichte beträgt 2,26 g/cm³.

Kommerzieller Graphit ist jedoch niemals ein perfekter Kristall. Er enthält mikroskopische Hohlräume oder Poren zwischen seinen Körnern, was die gesamte Schüttdichte verringert.

Die Rolle der Porosität

Porosität ist der Hauptgrund für den Unterschied zwischen theoretischer und Schüttdichte. Ein weniger dichter Graphitblock hat mehr innere Hohlräume.

Diese Hohlräume können die mechanische Festigkeit, die Wärmeleitfähigkeit und die chemische Beständigkeit negativ beeinflussen, indem sie Schwachstellen schaffen und den Fluss von Wärme oder Elektrizität unterbrechen.

Der Einfluss der Herstellung: Isostatischer Graphit

Um Eigenschaften zu erzielen, die für anspruchsvolle Anwendungen geeignet sind, wird synthetischer Graphit durch spezifische Herstellungsverfahren entwickelt, die die Porosität minimieren. Eine der fortschrittlichsten Methoden ist das isostatische Pressen, wie in Ihren Referenzen erwähnt.

Was ist isostatisches Pressen?

Isostatisches Pressen ist ein Verfahren, bei dem Graphitpulver unter hohem, gleichmäßig aus allen Richtungen ausgeübtem Druck verdichtet wird. Dies geschieht typischerweise unter Verwendung eines flüssigen Mediums.

Dieser gleichmäßige Druck gewährleistet, dass das resultierende Material eine hochkonsistente, feinkörnige Struktur mit minimalen inneren Hohlräumen aufweist.

Wie Pressen ein dichteres Material erzeugt

Durch die Minimierung der Porosität erzeugt das isostatische Pressen ein Graphitprodukt, das seiner theoretischen maximalen Dichte näherkommt.

Diese höhere Dichte trägt direkt zu den in den Referenzen genannten überlegenen Eigenschaften bei: hohe Festigkeit, ausgezeichnete Thermoschockbeständigkeit und hohe elektrische und thermische Leitfähigkeit. Ein dichterer Weg ermöglicht es der Energie, effizienter zu wandern und bietet eine größere strukturelle Integrität.

Die Kompromisse verstehen

Die Wahl einer bestimmten Graphitsorte beinhaltet die Abwägung von Leistungsanforderungen und praktischen Einschränkungen. Das Streben nach maximaler Dichte ist nicht immer die praktischste oder kostengünstigste Lösung.

Dichte vs. Reinheit

Eine höhere Dichte korreliert oft mit einer höheren Reinheit. Verfahren wie das isostatische Pressen können Graphit mit Verunreinigungsgraden unter 5 Teilen pro Million (ppm) herstellen.

Während diese extreme Reinheit für Halbleiter- oder Nuklearanwendungen entscheidend ist, ist sie erheblich teurer als Graphit in Standardqualität.

Leistung vs. Kosten

Ein hochdichter, isostatisch gepresster Graphit bietet unübertroffene Leistung in Hochtemperatur- und korrosiven Umgebungen.

Für weniger anspruchsvolle Anwendungen wie grundlegende Schmierung oder Bleistifte ist jedoch eine Graphitsorte mit geringerer Dichte, poröser und kostengünstigerer Qualität völlig ausreichend und wirtschaftlicher.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl des Graphits sollte von den spezifischen Leistungsmerkmalen bestimmt werden, die Ihr Projekt erfordert.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer und elektrischer Leistung liegt: Suchen Sie nach einem hochdichten (über 1,8 g/cm³), isostatisch gepressten Graphit wegen seiner geringen Porosität und hohen Reinheit.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit und Zuverlässigkeit liegt: Wählen Sie einen hochdichten, feinkörnigen Graphit, um interne Schwachstellen zu minimieren und die Beständigkeit gegen Thermoschock zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für eine Allzweckanwendung liegt: Ein Standard-Strangpress- oder Formgraphit mit geringerer Dichte (1,5 - 1,7 g/cm³) wird wahrscheinlich Ihren Anforderungen entsprechen.

Letztendlich befähigt Sie das Verständnis, dass Dichte ein Indikator für die strukturelle Qualität ist, das präzise Material für Ihr technisches Ziel auszuwählen.

Zusammenfassungstabelle:

| Graphittyp | Typischer Dichtebereich (g/cm³) | Hauptmerkmale |

|---|---|---|

| Theoretischer Kristall | ~2,26 | Perfekte Atomstruktur; maximaler theoretischer Grenzwert |

| Isostatisch (Hochleistung) | 1,8 - 1,9+ | Hohe Reinheit, überragende Festigkeit, ausgezeichnete thermische/elektrische Leitfähigkeit |

| Standard Kommerziell | 1,5 - 1,7 | Kostengünstig, geeignet für Allzweckanwendungen |

Benötigen Sie Hochleistungsgraphit für Ihr Labor? Die Dichte Ihres Graphits wirkt sich direkt auf den Erfolg Ihrer Experimente und Prozesse aus. Bei KINTEK sind wir spezialisiert auf die Bereitstellung von hochreinen, hochdichten Laborgeräten und Verbrauchsmaterialien, einschließlich isostatischem Graphit für anspruchsvolle Anwendungen. Lassen Sie sich von unseren Experten helfen, das perfekte Material auszuwählen, um überlegenes Wärmemanagement, mechanische Festigkeit und Zuverlässigkeit zu gewährleisten.

Kontaktieren Sie noch heute unser Team, um Ihre spezifischen Laboranforderungen zu besprechen und zu erfahren, wie die Lösungen von KINTEK Ihre Ergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie stellt ein Hochpräzisions-Temperaturkontroll-Heizsystem genaue Korrosionskinetiken sicher? Expert Lab Solutions

- Warum ist ein Stickstoff-Durchflussregelsystem mit hoher Reinheit für die TGA-Pyrolyse notwendig? Sicherstellung einer reinen thermischen Zersetzung

- Ist die Lagerung von Proben bei -70 °C sicher? Ein bewährter Standard für die langfristige Probenintegrität

- Was ist extrudierter Graphit? Verständnis seiner anisotropen Eigenschaften für kosteneffiziente Lösungen

- Wie werden Verbundwerkstoffe durch Sintern verarbeitet? Entwickelte Materiallösungen durch fortschrittliche thermische Bindung

- Welche sind die 2 Hauptmaterialien, die im Selektiven Lasersintern verwendet werden? Polymere vs. Metalle für Ihre 3D-Druckanforderungen

- Welche Sicherheitsbedenken gibt es bei Nanomaterialien? Die einzigartigen Risiken von Nanomaterialien meistern

- Ist Biomasse die beste erneuerbare Energiequelle? Abwägung von Zuverlässigkeit gegen Umweltauswirkungen