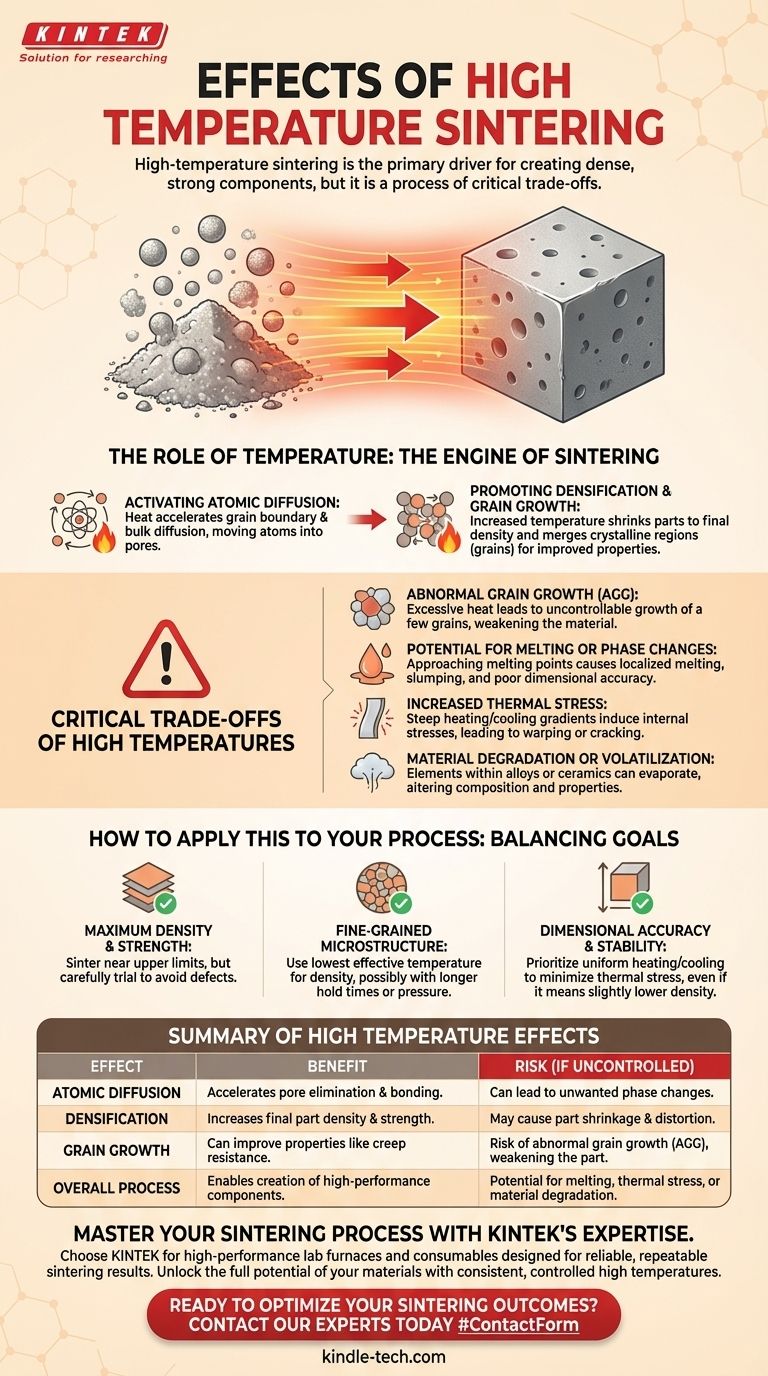

Das Sintern bei hohen Temperaturen ist der Haupttreiber für die Herstellung dichter, fester Bauteile, aber es ist ein Prozess kritischer Kompromisse. Während erhöhte Temperaturen die notwendige Energie für das Verschmelzen der Partikel liefern, kann das Überschreiten der optimalen Temperatur für ein bestimmtes Material erhebliche Defekte verursachen, wie z. B. abnormales Kornwachstum, Schmelzen oder thermische Spannungen, die die Leistung des Endteils stark beeinträchtigen.

Das Kernziel des Sinterns ist nicht einfach die Anwendung hoher Hitze. Es geht darum, die Temperatur präzise zu steuern, um die spezifischen atomaren Diffusionsmechanismen zu aktivieren, die Porosität eliminieren und Festigkeit aufbauen, ohne schädliche Auswirkungen auszulösen, die eine schwache oder instabile Mikrostruktur erzeugen.

Die Rolle der Temperatur bei Sintermechanismen

Die Temperatur ist der Motor, der den gesamten Sinterprozess antreibt. Sie liefert die thermische Energie, die erforderlich ist, damit Atome wandern, sich neu anordnen und aus losem Pulver eine feste, zusammenhängende Masse bilden können.

Aktivierung der Atomdiffusion

Das Sintern beruht im Grunde auf Diffusion, der Bewegung von Atomen. Höhere Temperaturen erhöhen die Geschwindigkeit zweier Schlüsselmechanismen dramatisch: Korngrenzendiffusion und Volumendiffusion. Diese atomare Bewegung ermöglicht es dem Material, in die leeren Räume (Poren) zwischen den Partikeln zu gelangen.

Förderung der Verdichtung

Wenn Atome diffundieren und die Poren füllen, wird das Bauteil dichter. Eine erhöhte Temperatur beschleunigt diesen Prozess, reduziert die Porosität und lässt das Teil auf seine endgültige, gewünschte Dichte schrumpfen. Dies ist oft der Hauptgrund für die Verwendung hoher Sintertemperaturen.

Förderung des Kornwachstums

Wenn Partikel sich verbinden und Poren beseitigt werden, beginnen die einzelnen Kristallbereiche oder Körner, zu verschmelzen und zu wachsen. Dies ist eine natürliche und oft erwünschte Folge des Sinterns, da es bestimmte mechanische Eigenschaften wie Kriechfestigkeit verbessern kann.

Die kritischen Kompromisse hoher Temperaturen

Obwohl Hitze notwendig ist, ist übermäßige Temperatur eine der häufigsten Fehlerquellen beim Sintern. Eine zu hohe Temperatur führt eine neue Reihe von Problemen ein, die alle Vorteile zunichtemachen können.

Das Risiko des abnormalen Kornwachstums (AGG)

Wenn die Temperatur zu hoch ist oder zu lange gehalten wird, können einige Körner unkontrolliert groß werden, indem sie ihre kleineren Nachbarn verbrauchen. Dies erzeugt eine nicht-uniforme Mikrostruktur mit großen, schwachen Stellen, die die Festigkeit und Zuverlässigkeit des Materials drastisch reduzieren.

Möglichkeit des Schmelzens oder von Phasenübergängen

Jedes Material hat einen Schmelzpunkt. Wenn sich die Sintertemperatur dieser Grenze nähert, besteht die Gefahr des lokalen Schmelzens, auch bekannt als Bildung von Flüssigphasen. Dies kann dazu führen, dass das Bauteil einsinkt, seine Form verliert und eine schlechte Maßhaltigkeit aufweist. Es kann auch unerwünschte Änderungen der Kristallstruktur des Materials auslösen.

Erhöhte thermische Spannung

Hohe Temperaturen erfordern steilere Aufheiz- und Abkühlrampen. Dies kann erhebliche Temperaturgradienten innerhalb des Teils erzeugen, was innere Spannungen induziert. Diese Spannungen können während oder nach dem Abkühlzyklus zu Verzug oder in schweren Fällen zu Rissen führen.

Materialdegradation oder Verflüchtigung

So wie sich einige organische Verbindungen durch Hitze zersetzen, können Elemente innerhalb einer Metalllegierung oder einer Keramikmischung bei übermäßig hohen Temperaturen zu verflüchtigen (verdampfen) beginnen. Dies verändert die Zusammensetzung des Materials und kann seine konstruierten Eigenschaften ruinieren.

Anwendung auf Ihren Prozess

Die Wahl der richtigen Sintertemperatur ist keine einzelne Entscheidung; es ist ein Gleichgewicht, das durch Ihr Material und Ihr Endziel bestimmt wird.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Sie müssen wahrscheinlich nahe der Obergrenze für Ihr Material sintern, aber sorgfältige Versuche durchführen, um die Schwelle zu identifizieren, bei der abnormales Kornwachstum oder Schmelzen einsetzt.

- Wenn Ihr Hauptaugenmerk auf der Beibehaltung einer feinkörnigen Mikrostruktur liegt (für hohe Härte oder Zähigkeit): Ihre Strategie sollte darin bestehen, die niedrigstmögliche Temperatur zu verwenden, die die erforderliche Dichte erreicht, was oft längere Haltezeiten oder die Verwendung druckunterstützter Techniken erfordert.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit und Stabilität liegt: Priorisieren Sie gleichmäßige, kontrollierte Heiz- und Kühlzyklen, um thermische Spannungen zu minimieren, selbst wenn dies bedeutet, eine etwas niedrigere Spitzentemperatur und Dichte in Kauf zu nehmen.

Letztendlich ist die Beherrschung der Temperaturkontrolle der Schlüssel, um das volle Potenzial Ihres Materials durch den Sinterprozess auszuschöpfen.

Zusammenfassungstabelle:

| Auswirkung hoher Temperatur | Vorteil | Risiko (bei unkontrolliertem Verlauf) |

|---|---|---|

| Atomdiffusion | Beschleunigt die Poreneliminierung und Bindung | Kann zu unerwünschten Phasenübergängen führen |

| Verdichtung | Erhöht die Enddichte und Festigkeit des Teils | Kann zu Schrumpfung und Verzug des Teils führen |

| Kornwachstum | Kann Eigenschaften wie Kriechfestigkeit verbessern | Risiko des abnormalen Kornwachstums (AGG), das das Teil schwächt |

| Gesamtprozess | Ermöglicht die Herstellung von Hochleistungskomponenten | Potenzial für Schmelzen, thermische Spannungen oder Materialdegradation |

Beherrschen Sie Ihren Sinterprozess mit der Expertise von KINTEK.

Die Wahl der richtigen Sintertemperatur ist ein heikles Gleichgewicht zwischen der Erzielung maximaler Dichte und der Vermeidung von Defekten wie abnormalem Kornwachstum oder thermischen Spannungen. Ob Ihr Ziel ultimative Festigkeit, eine feinkörnige Mikrostruktur oder überlegene Maßhaltigkeit ist, die präzise Steuerung Ihrer Laborausrüstung ist von größter Bedeutung.

KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien, die für zuverlässige, reproduzierbare Sinterergebnisse entwickelt wurden. Unsere Lösungen helfen Ihnen, das volle Potenzial Ihrer Materialien auszuschöpfen, indem sie die konsistenten, kontrollierten hohen Temperaturen bereitstellen, die Ihr Prozess erfordert.

Sind Sie bereit, Ihre Sinterergebnisse zu optimieren? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Ausrüstung von KINTEK die Fähigkeiten Ihres Labors verbessern und die Integrität Ihrer gesinterten Bauteile gewährleisten kann.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese