Gängige Beispiele für Chargenöfen sind der Kammerofen, der Herdwagenofen, der Schachtofen und der Integral-Abschreckofen. Diese Einheiten sind darauf ausgelegt, Materialien in einzelnen, diskreten Chargen thermisch zu bearbeiten. Sie arbeiten oft bei Temperaturen zwischen 650°C und 1370°C und sind grundlegende Werkzeuge für Wärmebehandlungen wie Glühen, Härten und Spannungsarmglühen in zahlreichen Industrien.

Der Begriff „Chargenofen“ beschreibt eine Methode der thermischen Verarbeitung – das Erhitzen einer einzelnen, definierten Charge zu einem Zeitpunkt – und nicht ein spezifisches Design. Der richtige Typ von Chargenofen wird basierend auf der Größe des Teils, dem Produktionsvolumen und den spezifischen atmosphärischen und thermischen Anforderungen des Prozesses ausgewählt.

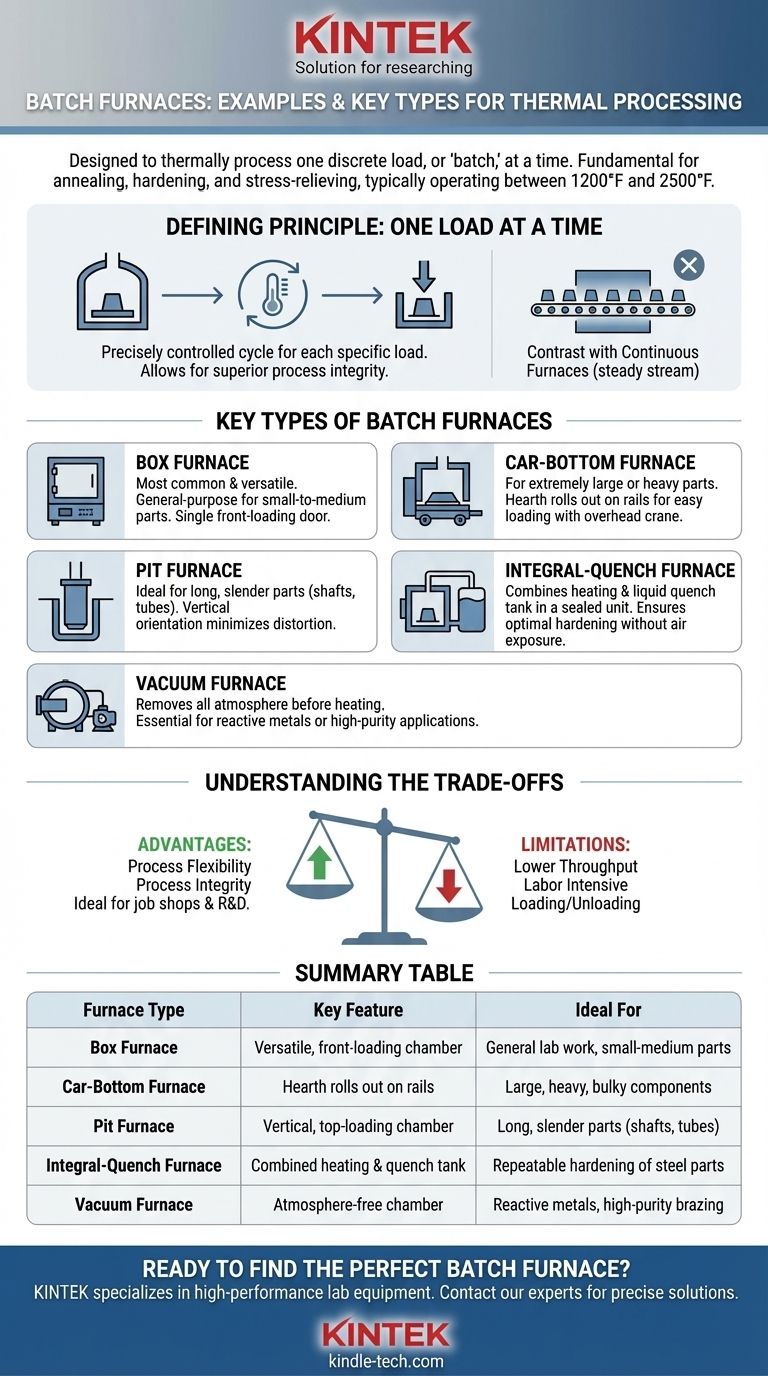

Das definierende Prinzip der Chargenverarbeitung

Ein Chargenofen unterscheidet sich grundlegend von einem Durchlaufofen, der einen kontinuierlichen Materialstrom verarbeitet. Dieser chargenweise Ansatz bietet deutliche Vorteile für spezifische Anwendungen.

Kernkonzept: Eine Charge nach der anderen

Das definierende Merkmal ist sein Betriebszyklus: Material laden, den Heiz- (und Kühl-) Prozess von Anfang bis Ende durchführen und dann das Material entladen. Dies ermöglicht eine präzise Kontrolle über das thermische Profil für jede spezifische Charge.

Schlüsselfunktion: Kontrollierte Wärmebehandlung

Chargenöfen sind Arbeitspferde für eine Vielzahl thermischer Prozesse. Dazu gehören Altern, Glühen (Erweichen), Löten, Härten, Sintern (Verschmelzen von Pulver zu einem Feststoff) und Anlassen (Verbessern der Zähigkeit).

Kritisches Merkmal: Atmosphärenkontrolle

Viele fortschrittliche Prozesse vertragen bei hohen Temperaturen keine Anwesenheit von Sauerstoff. Chargenöfen eignen sich hervorragend zur Schaffung kontrollierter Umgebungen, wobei zwei gängige Typen Schutzgasöfen und Vakuumöfen sind, die Oxidation und andere unerwünschte chemische Reaktionen verhindern.

Schlüsseltypen von Chargenöfen erklärt

Obwohl alle nach dem Chargenprinzip arbeiten, sind ihre physikalischen Designs auf unterschiedliche Bedürfnisse zugeschnitten.

Kammerofen

Der Kammerofen ist das gebräuchlichste und vielseitigste Design, im Wesentlichen ein temperaturgeregelter Kasten mit einer einzigen Fronttür. Er ist die erste Wahl für allgemeine Laborarbeiten und die Wärmebehandlung einer Vielzahl von kleinen bis mittelgroßen Teilen.

Herdwagenofen

Für extrem große oder schwere Teile ist der Herdwagenofen ideal. Sein gesamter Herd (Boden) ist auf einem „Wagen“ montiert, der auf Schienen herausfährt. Dies ermöglicht das direkte Laden schwerer Komponenten mit einem Deckenkran auf den Herd, bevor sie in die Ofenkammer gerollt werden.

Schachtofen

Ein Schachtofen ist eine zylindrische Kammer, die vertikal in einer Grube im Boden der Anlage installiert ist. Teile werden von oben mit einem Hebezeug geladen. Dieses Design ist perfekt für lange, schlanke Teile wie Wellen oder Rohre, da die vertikale Ausrichtung das Durchhängen und Verziehen während des Erhitzens minimiert.

Integral-Abschreckofen

Auch bekannt als „Sealed Quench“-Ofen, ist dies ein komplexeres System, das die Heizkammer und einen flüssigen Abschreckbehälter (typischerweise Öl) in einer einzigen, versiegelten Einheit kombiniert. Nach dem Erhitzen wird die Charge automatisch in den Abschreckbehälter bewegt, ohne jemals der Außenluft ausgesetzt zu werden, was eine optimale Härtung und eine saubere Oberfläche gewährleistet.

Vakuumofen

Ein Vakuumofen ist ein spezialisierter Typ, der vor dem Erhitzen die gesamte Atmosphäre aus der Kammer entfernt. Dies ist die ultimative Form der Atmosphärenkontrolle, unerlässlich für die Verarbeitung hochreaktiver Metalle (wie Titan) oder für hochreine Anwendungen wie das Löten in der Luft- und Raumfahrt- und Medizinindustrie.

Die Kompromisse verstehen

Die Wahl eines Chargenofens beinhaltet das Abwägen von Flexibilität gegenüber dem Produktionsvolumen.

Vorteil: Prozessflexibilität

Chargenöfen sind in ihrer Flexibilität unübertroffen. Sie können völlig unterschiedliche Teile mit unterschiedlichen Heizzyklen direkt hintereinander bearbeiten, was sie perfekt für Lohnfertiger, Forschung und Entwicklung sowie für die Produktion mit hoher Produktvielfalt und geringem Volumen macht.

Vorteil: Prozessintegrität

Für empfindliche Anwendungen bietet die versiegelte Natur vieler Chargenkonstruktionen (insbesondere Integral-Abschreck- und Vakuumöfen) eine überlegene Prozesskontrolle und -integrität im Vergleich zu vielen kontinuierlichen Designs.

Einschränkung: Geringerer Durchsatz

Der Hauptnachteil ist ein geringerer Durchsatz. Der Zyklus des Ladens, Heizens, Kühlens und Entladens ist für die Massenproduktion identischer Teile von Natur aus weniger effizient als ein Durchlaufofen, bei dem die Teile ständig in Bewegung sind.

Einschränkung: Arbeitsaufwand und Handhabung

Die Chargenverarbeitung erfordert oft mehr manuellen Eingriff beim Be- und Entladen jeder Charge, während kontinuierliche Systeme für die Großserienproduktion leichter automatisiert werden können.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Ziel bestimmt die ideale Ofenkonfiguration.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Laborarbeiten oder der Wärmebehandlung verschiedener Teile liegt: Ein Kammerofen bietet die größte Vielseitigkeit und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung sehr großer, schwerer oder sperriger Komponenten liegt: Ein Herdwagenofen ist für das einfache Laden und gleichmäßige Erhitzen massiver Teile konzipiert.

- Wenn Ihr Hauptaugenmerk darauf liegt, Verformungen bei langen, schlanken Teilen wie Wellen zu verhindern: Ein Schachtofen bietet die ideale vertikale Ausrichtung, um die Geradheit zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der wiederholbaren, hochwertigen Härtung von Stahlteilen liegt: Ein Integral-Abschreckofen liefert präzise Atmosphärenkontrolle und sofortiges Abschrecken in einem einzigen Zyklus.

- Wenn Ihr Hauptaugenmerk auf dem Löten oder der Behandlung reaktiver Metalle ohne Kontamination liegt: Ein Vakuumofen ist die einzige Wahl, um eine ultrareine Prozessumgebung zu gewährleisten.

Das Verständnis dieser Kerndesigns ermöglicht es Ihnen, das präzise Werkzeug für Ihre spezifischen thermischen Verarbeitungsanforderungen auszuwählen.

Zusammenfassungstabelle:

| Ofentyp | Hauptmerkmal | Ideal für |

|---|---|---|

| Kammerofen | Vielseitige, frontbeladene Kammer | Allgemeine Laborarbeiten, kleine bis mittlere Teile |

| Herdwagenofen | Herd fährt auf Schienen heraus | Große, schwere, sperrige Komponenten |

| Schachtofen | Vertikale, von oben beladene Kammer | Lange, schlanke Teile (Wellen, Rohre) |

| Integral-Abschreckofen | Kombinierte Heiz- & Abschreckkammer | Wiederholbare Härtung von Stahlteilen |

| Vakuumofen | Atmosphärenfreie Kammer | Reaktive Metalle, hochreines Löten |

Bereit, den perfekten Chargenofen für die thermischen Verarbeitungsanforderungen Ihres Labors zu finden? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich einer vollständigen Palette von Chargenöfen zum Glühen, Härten, Löten und mehr. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Modells – ob es sich um einen vielseitigen Kammerofen für Forschung und Entwicklung oder einen spezialisierten Vakuumofen für empfindliche Materialien handelt – um präzise Temperaturkontrolle und Prozessintegrität zu gewährleisten. Kontaktieren Sie unser Team noch heute, um Ihre Anwendung zu besprechen und eine personalisierte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

Andere fragen auch

- Wie stellen Sie die Temperatur bei einem Muffelofen ein? Beherrschen Sie die präzise Steuerung für Ihr Labor

- Wie pflegt man einen Muffelofen? Sicherheit gewährleisten und Lebensdauer der Ausrüstung maximieren

- Was ist das Prinzip eines Muffelofens? Erzielen Sie reine, präzise Hochtemperaturheizung

- Was ist die Mindesttemperatur für einen Muffelofen? Das Verständnis seines High-Tech-Designs

- Welchen Temperaturbereich hat ein Muffelofen? Wählen Sie die richtige Temperatur für Ihr Labor