Kurz gesagt, die Leistung einer Kugelmühle wird von vier Hauptfaktoren bestimmt: der Rotationsgeschwindigkeit der Mühle, den Eigenschaften der Mahlkörper (Kugeln), den Eigenschaften des zu mahlenden Materials und dem Volumen der Mahlkörperfüllung in der Mühle. Das Beherrschen des Zusammenspiels dieser Elemente ist der Schlüssel zu effizienten und vorhersehbaren Ergebnissen.

Das Grundprinzip ist das der Balance. Eine optimale Kugelmühlenleistung wird nicht durch die Maximierung einer einzelnen Variablen erreicht, sondern durch die sorgfältige Abstimmung des miteinander verbundenen Systems aus Geschwindigkeit, Mahlkörpern, Material und Füllstand, um Ihr spezifisches Mahlziel zu erreichen.

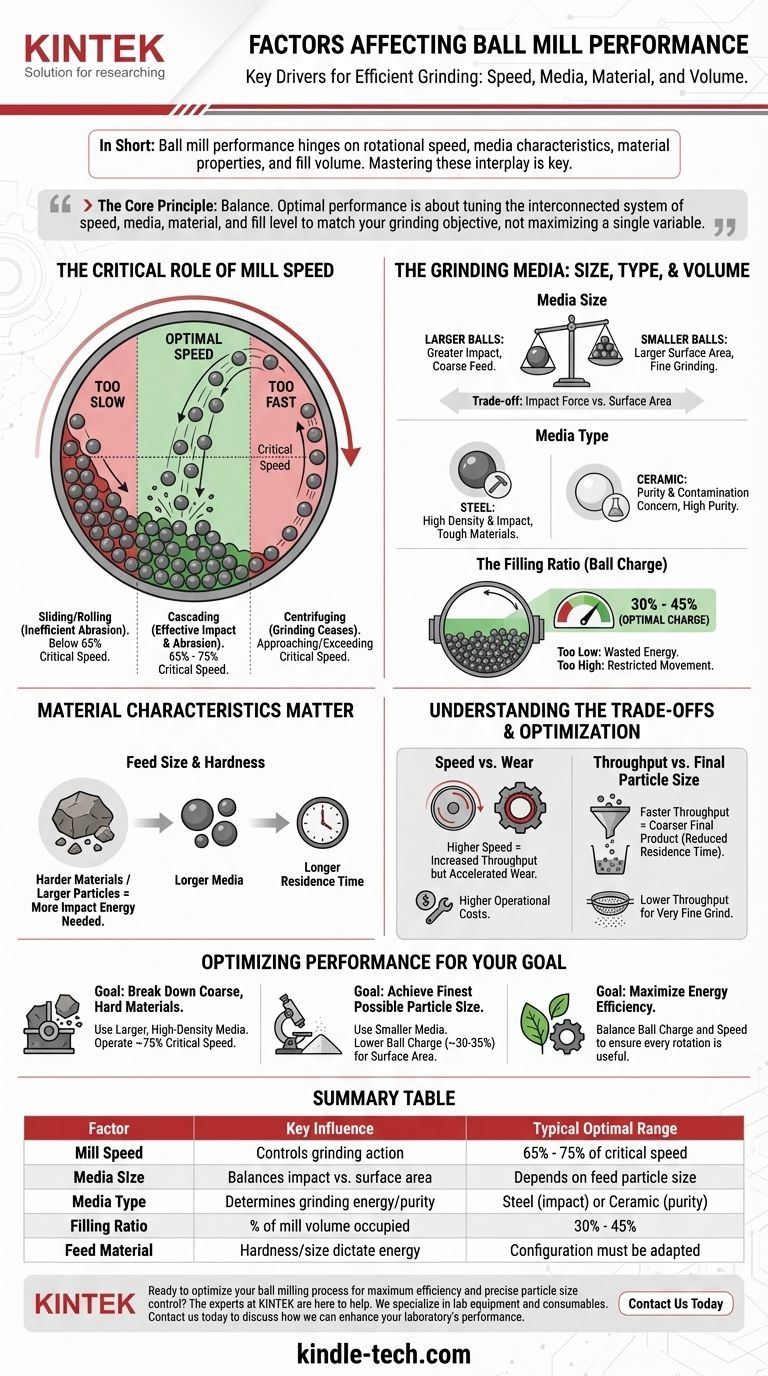

Die entscheidende Rolle der Mühlengeschwindigkeit

Die Geschwindigkeit, mit der sich die Mühle dreht, steuert direkt den Mahlvorgang. Dies ist wohl die einflussreichste Variable und wird typischerweise im Verhältnis zu ihrer "kritischen Geschwindigkeit" diskutiert – der theoretischen Geschwindigkeit, bei der die Mahlkörper aufgrund der Zentrifugalkraft einfach an der Innenwand der Mühle haften bleiben würden.

Die optimale Geschwindigkeit finden

Effektives Mahlen tritt auf, wenn die Mahlkörper hoch genug gehoben werden, um zu taumeln und herabzufallen, wodurch der Aufprall und Abrieb entsteht, der zum Zerkleinern der Partikel erforderlich ist. Dies wird normalerweise bei 65 % bis 75 % der kritischen Geschwindigkeit erreicht.

Die Auswirkung einer zu langsamen Geschwindigkeit

Wenn sich die Mühle zu langsam dreht, gleiten oder rollen die Mahlkörper einfach an der Seite der Mühle herunter. Dies führt zu einem ineffizienten Mahlvorgang, der vom Abrieb dominiert wird, wodurch die Zeit, die zum Erreichen der gewünschten Partikelgröße erforderlich ist, erheblich verlängert wird.

Die Auswirkung einer zu hohen Geschwindigkeit

Umgekehrt, wenn die Geschwindigkeit die kritische Geschwindigkeit erreicht oder überschreitet, werden die Mahlkörper durch die Zentrifugalkraft an die Schale gedrückt. Dieser Zustand, bekannt als "Zentrifugieren", verhindert das Taumeln der Mahlkörper, und der Mahlvorgang hört fast vollständig auf.

Die Mahlkörper: Größe, Typ und Volumen

Die Mahlkörper – die Kugeln selbst – sind die Instrumente zur Partikelgrößenreduzierung. Ihre Eigenschaften sind ebenso entscheidend wie die Betriebsgeschwindigkeit der Mühle.

Mahlkörpergröße: Aufprall vs. Oberfläche

Es gibt einen direkten Kompromiss zwischen Aufprallkraft und Oberfläche. Größere Kugeln bieten eine größere Aufprallkraft, die zum Zerkleinern großer, grober Aufgabepartikel notwendig ist. Kleinere Kugeln erzeugen eine viel größere Gesamtoberfläche, was für das Feinmahlen kleinerer Partikel effizienter ist.

Mahlkörpertyp: Dichte und Verschleißfestigkeit

Das Material der Mahlkörper ist von großer Bedeutung. Stahlkugeln sind dicht und bieten eine hohe Aufprallkraft, ideal für zähe Materialien. Keramikkugeln werden verwendet, wenn eine Produktkontamination durch Stahl ein Problem darstellt. Die Wahl hängt von der erforderlichen Mahlenergie und den Reinheitsstandards ab.

Das Füllverhältnis (Kugelfüllung)

Das Füllverhältnis, oder die Kugelfüllung, ist der Prozentsatz des internen Volumens der Mühle, das von den Mahlkörpern eingenommen wird. Eine typische Füllung liegt zwischen 30 % und 45 %. Eine zu geringe Füllung führt zu Energieverschwendung und ineffizientem Mahlen, während eine zu hohe Füllung die Bewegung sowohl der Mahlkörper als auch des zu mahlenden Materials einschränken kann.

Materialeigenschaften sind wichtig

Die letzte Gruppe von Variablen bezieht sich auf das Material, das Sie verarbeiten. Die Konfiguration der Mühle muss an die spezifischen Eigenschaften des Aufgabematerials angepasst werden.

Aufgabegröße und Härte

Härtere Materialien oder größere Aufgabepartikel erfordern mehr Aufprallenergie zum Zerkleinern. Dies kann die Verwendung größerer, dichterer Mahlkörper, eine höhere Kugelfüllung oder eine längere Verweilzeit in der Mühle erfordern, um die Zielpartikelgröße zu erreichen.

Die Kompromisse verstehen

Die Optimierung einer Kugelmühle ist ein Prozess der Verwaltung konkurrierender Faktoren. Die Verbesserung einer Metrik kann oft auf Kosten einer anderen gehen, und das Verständnis dieser Kompromisse ist für einen effektiven Betrieb unerlässlich.

Geschwindigkeit vs. Verschleiß

Der Betrieb bei höheren Geschwindigkeiten (innerhalb des optimalen Bereichs) kann den Durchsatz erhöhen, beschleunigt aber auch die Verschleißrate sowohl der Mahlkörper als auch der Innenverkleidung der Mühle. Dies erhöht die Betriebskosten und die Wartungshäufigkeit.

Durchsatz vs. Endpartikelgröße

Wenn Material schneller durch die Mühle gedrückt wird, erhöht sich Ihr Ausstoß, aber die Verweilzeit wird verkürzt. Dies führt typischerweise zu einem gröberen Endprodukt. Ein sehr feiner Mahlgrad erfordert fast immer eine geringere Durchsatzrate.

Leistungsoptimierung für Ihr Ziel

Ihre ideale Einrichtung hängt vollständig davon ab, was Sie erreichen möchten. Es gibt keine einzelne "beste" Konfiguration; es gibt nur die beste Konfiguration für Ihre spezifische Anwendung.

- Wenn Ihr Hauptaugenmerk auf dem Zerkleinern grober, harter Materialien liegt: Verwenden Sie größere, hochdichte Mahlkörper (wie Stahl) und arbeiten Sie am oberen Ende des optimalen Geschwindigkeitsbereichs (etwa 75 % der kritischen Geschwindigkeit).

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der feinstmöglichen Partikelgröße liegt: Verwenden Sie kleinere Mahlkörper, um die Oberfläche zu maximieren, und erwägen Sie eine etwas geringere Kugelfüllung (etwa 30-35 %), um das Feinmahlen gegenüber dem hohen Aufprall zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeffizienz liegt: Balancieren Sie die Kugelfüllung und die Mühlengeschwindigkeit sorgfältig aus, um sicherzustellen, dass jede Umdrehung nützliche Arbeit leistet und ineffiziente Bedingungen wie Gleiten oder Zentrifugieren vermieden werden.

Das Beherrschen dieser Variablen verwandelt das Kugelmühlen von einem einfachen Zerkleinerungsprozess in eine präzise und steuerbare Ingenieurdisziplin.

Zusammenfassungstabelle:

| Faktor | Schlüsseleinfluss | Typischer Optimalbereich |

|---|---|---|

| Mühlengeschwindigkeit | Steuert den Mahlvorgang (Kaskadieren vs. Zentrifugieren) | 65 % - 75 % der kritischen Geschwindigkeit |

| Mahlkörpergröße | Gleicht Aufprallkraft (große Kugeln) vs. Oberfläche (kleine Kugeln) aus | Abhängig von der Aufgabepartikelgröße |

| Mahlkörpertyp | Bestimmt Mahlenergie und Risiko der Produktkontamination | Stahl (hoher Aufprall) oder Keramik (hohe Reinheit) |

| Füllverhältnis | Prozentsatz des Mühlenvolumens, das von Mahlkörpern eingenommen wird | 30 % - 45 % |

| Aufgabematerial | Härte und Anfangsgröße bestimmen den erforderlichen Energie- und Verweilzeitbedarf | Konfiguration muss angepasst werden |

Bereit, Ihren Kugelmühlenprozess für maximale Effizienz und präzise Partikelgrößenkontrolle zu optimieren?

Die Experten von KINTEK sind für Sie da. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bieten maßgeschneiderte Lösungen für Ihre spezifischen Mahlherausforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors verbessern und Ihre Verarbeitungsziele erreichen können.

Visuelle Anleitung

Ähnliche Produkte

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Mini Planetenkugelmühle für Labormahlen

- Flüssigstickstoff Kryo-Mühle Cryomill Luftstrom Ultrafine Pulverisierer

- Kleine Spritzgießmaschine für Laboranwendungen

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

Andere fragen auch

- Was ist die Funktion einer Planetenkugelmühle bei der Herstellung von Kupfer- und Bor-Mischpulvern?

- Was ist die Hauptfunktion einer Kugelmühle bei der Nassmischung von LNMO? Erzielung mikroskopischer chemischer Einheitlichkeit

- Was sind die Nachteile einer Kugelmühle? Wichtige Einschränkungen für Ihren Mahlprozess

- Was ist die Funktion einer Hochenergie-Kugelmühle bei der Herstellung von nanostrukturverstärktem Stahl? | KINTEK

- Was ist die Funktion einer Planetenkugelmühle für Festkörperbatterien? Überlegene Fest-Fest-Grenzflächen entwickeln

- Wie groß ist die durchschnittliche Partikelgröße einer Kugelmühle? Beherrschen Sie die Variablen für präzise Mahlergebnisse

- Welche Rolle spielt eine Planetenkugelmühle bei der Synthese von Li3PS4-LiI? Beherrschung mechanochemischer Reaktionen

- Warum werden gehärtete Stahlkugeln und -gläser für ODS ferritisches Stahl ausgewählt? Maximierung der Legierungseffizienz und Reinheit