Die Wahl der richtigen Frequenz für einen Induktionserwärmungsprozess ist eine kritische Entscheidung, die Physik und praktische Ziele in Einklang bringt. Die primären Faktoren, die Sie berücksichtigen müssen, sind die gewünschte Eindringtiefe (Referenztiefe), die Größe, Dicke und das Material des Werkstücks sowie die spezifische Prozessanforderung, wie Oberflächenhärtung, Durcherwärmung oder Schmelzen. Höhere Frequenzen konzentrieren die Wärme nahe der Oberfläche, während niedrigere Frequenzen tiefer eindringen.

Das grundlegende Prinzip ist, dass die Frequenz die Eindringtiefe bestimmt. Hohe Frequenzen erzeugen flache Wärme für Oberflächenbehandlungen, während niedrige Frequenzen die Wärme tief in den Kern eines Teils treiben. Alle anderen Faktoren – Material, Größe und Kosten – werden durch die Brille dieser Kernbeziehung bewertet.

Das Kernprinzip: Frequenz und Eindringtiefe

Die gesamte Wissenschaft der Induktionserwärmung basiert auf der Beziehung zwischen der Frequenz des Wechselstroms und dem "Skin-Effekt", der beschreibt, wie induzierte Wirbelströme in einem Leiter fließen.

Wie die Frequenz die Wärmeeindringung steuert

Ein wechselndes Magnetfeld induziert Wirbelströme im leitfähigen Werkstück, und der Widerstand gegen den Fluss dieser Ströme erzeugt Wärme.

Bei hohen Frequenzen (z. B. 100-500 kHz) werden die Wirbelströme gezwungen, in einer sehr dünnen Schicht nahe der Oberfläche des Teils zu fließen. Dies führt zu einer schnellen, konzentrierten Oberflächenerwärmung.

Bei niedrigen oder mittleren Frequenzen (z. B. 1-10 kHz) fließen die Wirbelströme viel tiefer in das Material. Dies ermöglicht eine langsamere, gleichmäßigere Erwärmung des gesamten Teilquerschnitts. Diese Eindringtiefe wird oft als elektrische Referenztiefe bezeichnet.

Definition der Frequenzbänder

Obwohl die Definitionen zwischen den Herstellern leicht variieren können, verwendet die Industrie im Allgemeinen zwei primäre Bereiche für diese Anwendungen:

- Mittlere Frequenz (MF): Arbeitet typischerweise zwischen 1 kHz und 10 kHz. Dieser Bereich ist die Standardwahl für Anwendungen, die eine tiefe Wärmeeindringung erfordern.

- Hochfrequenz (HF): Arbeitet im Allgemeinen im Bereich von 60 kHz bis 500 kHz. Dieses Band wird verwendet, wenn Wärme auf oder nahe der Oberfläche konzentriert werden muss.

Schlüsselfaktoren, die Ihre Wahl beeinflussen

Jenseits des Kernprinzips der Tiefe werden mehrere Werkstück- und Prozesseigenschaften Ihre Frequenzauswahl leiten, um ein optimales Ergebnis zu erzielen.

Werkstückgröße und -dicke

Für große, dicke Teile ist eine niedrigere Frequenz erforderlich, damit die Wärme bis zum Kern "durchdringen" kann. Die Verwendung einer hohen Frequenz bei einem dicken Teil würde die Oberfläche überhitzen, lange bevor das Zentrum warm wird.

Für kleine oder dünne Teile ist eine hohe Frequenz erforderlich. Sie erwärmt das Teil sehr schnell und effizient, und da das Teil dünn ist, leitet sich die Wärme in kurzer Zeit auf natürliche Weise zum Kern.

Materialeigenschaften: Magnetisch vs. Nicht-magnetisch

Materialien wie Eisen und Stahl sind magnetisch unterhalb ihrer Curie-Temperatur (ca. 770 °C oder 1420 °F).

In magnetischen Materialien wird Wärme sowohl durch Wirbelströme als auch durch einen sekundären Effekt, die Hysterese, erzeugt. Diese magnetische Reibung macht die Erwärmung effizienter, insbesondere bei niedrigeren Frequenzen. Sobald das Material die Curie-Temperatur überschreitet, wird es nicht-magnetisch, und nur Wirbelströme erzeugen weiterhin Wärme.

Materialwiderstand

Der elektrische Widerstand eines Materials beeinflusst, wie leicht Wirbelströme in Wärme umgewandelt werden können. Materialien mit höherem Widerstand (wie Stahl) erwärmen sich leichter als Materialien mit sehr geringem Widerstand (wie Kupfer oder Aluminium). Dies kann die erforderliche Leistung und Zeit beeinflussen, aber die Frequenz bleibt der primäre Treiber für die Wärmelokalisierung.

Der spezifische Heizprozess

Ihr Endziel ist der ultimative Entscheidungsfaktor.

- Oberflächenhärtung: Erfordert eine harte Oberflächenschicht und einen weichen Kern. Dies erfordert eine flache, präzise Erwärmung, was Hochfrequenz zur einzig praktikablen Wahl macht.

- Durcherwärmung zum Schmieden oder Umformen: Das gesamte Teil muss gleichmäßig auf eine formbare Temperatur erwärmt werden. Dies erfordert eine tiefe Wärmeeindringung, was Mittelfrequenz zum Standard macht.

- Schmelzen: Um eine große Menge Metall zu schmelzen, muss die gesamte Charge erwärmt werden. Dies gelingt am besten mit niedrigen bis mittleren Frequenzen, die tiefe, rührende Ströme erzeugen.

- Hartlöten und Weichlöten: Dies beinhaltet oft das Erhitzen eines bestimmten Verbindungsbereichs an einer größeren Baugruppe. Hochfrequenz wird typischerweise bevorzugt, um schnelle, lokalisierte Wärme zu liefern, ohne den Rest des Teils zu beeinflussen.

Die Kompromisse verstehen

Die Wahl einer Frequenz ist nicht nur eine technische Übung; sie beinhaltet praktische und finanzielle Überlegungen.

Effizienz vs. Tiefe

Ein Hochfrequenzsystem ist äußerst effizient für die Erwärmung einer Oberfläche, aber sehr ineffizient für die Durcherwärmung eines großen Teils. Umgekehrt ist ein Niederfrequenzsystem effizient für die Massenerwärmung, kann aber keine flache gehärtete Schicht erzeugen. Die Verwendung der falschen Frequenz führt zu Energieverschwendung und langen Heizzeiten.

Kosten und Komplexität

Manchmal können verschiedene Kombinationen von Leistung und Frequenz ein ähnliches Ergebnis erzielen. Eine Niederleistungs-Hochfrequenzeinheit könnte die gleiche Aufgabe der Kleinteilheizung erfüllen wie eine Hochleistungs-Mittelfrequenzeinheit. Die Anschaffungskosten, Betriebskosten und die Komplexität der Ausrüstung müssen gegen die Prozessanforderungen abgewogen werden.

Das Problem "Eine Größe passt zu keiner"

Ein Induktionssystem ist für einen bestimmten Frequenzbereich optimiert. Ein System, das für die Hochfrequenz-Oberflächenhärtung ausgelegt ist, ist grundsätzlich ungeeignet für die Niederfrequenz-Durcherwärmung. Es ist entscheidend, Geräte zu wählen, die für Ihre primäre Anwendung ausgelegt sind, da eine einzelne Maschine selten beide Enden des Frequenzspektrums beherrscht.

Die richtige Wahl für Ihre Anwendung treffen

Um eine definitive Wahl zu treffen, stimmen Sie die Frequenz mit Ihrem primären Verarbeitungsziel ab.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung liegt: Sie benötigen eine flache, präzise Erwärmung. Wählen Sie ein Hochfrequenzsystem (HF), typischerweise im Bereich von 100-500 kHz.

- Wenn Ihr Hauptaugenmerk auf der Durcherwärmung zum Schmieden liegt: Sie benötigen eine tiefe, gleichmäßige Wärme. Wählen Sie ein Mittelfrequenzsystem (MF), typischerweise im Bereich von 1-10 kHz.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen großer Mengen liegt: Sie benötigen eine effiziente Massenerwärmung. Wählen Sie ein Nieder- bis Mittelfrequenzsystem, um die gesamte Metallcharge zu durchdringen und zu rühren.

- Wenn Ihr Hauptaugenmerk auf dem Hartlöten oder Erhitzen kleiner, empfindlicher Teile liegt: Sie benötigen schnelle, lokalisierte Energie. Wählen Sie ein Hochfrequenzsystem (HF), um die Wärmeausbreitung und die Zykluszeit zu minimieren.

Die Abstimmung der Frequenz auf Ihr Material und Ihr Ziel ist der Schlüssel zu einem effizienten, wiederholbaren und präzise gesteuerten Heizprozess.

Zusammenfassungstabelle:

| Faktor | Hochfrequenz (z. B. 100-500 kHz) | Nieder-/Mittelfrequenz (z. B. 1-10 kHz) |

|---|---|---|

| Eindringtiefe | Flach (Oberfläche) | Tief (Kern) |

| Am besten geeignet für | Oberflächenhärtung, Hartlöten, dünne Teile | Durcherwärmung, Schmieden, Schmelzen, dicke Teile |

| Materialtyp | Effizient bei magnetischen Materialien | Effektiv für die Massenerwärmung aller Leiter |

Erschließen Sie Präzision und Effizienz in Ihrem Labor

Die Wahl der richtigen Induktionsheizfrequenz ist entscheidend, um konsistente, qualitativ hochwertige Ergebnisse bei Ihrer Materialverarbeitung zu erzielen. Bei KINTEK sind wir darauf spezialisiert, robuste Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Induktionsheizbedürfnisse zugeschnitten sind – egal ob Sie an Oberflächenhärtungs-, Hartlöt- oder Durcherwärmungsanwendungen arbeiten.

Unsere Experten können Ihnen helfen, das ideale System auszuwählen, um Ihre Prozesseffizienz zu steigern, Energiekosten zu senken und wiederholbare Ergebnisse zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und zu entdecken, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Kontaktieren Sie jetzt unser Team, um Ihren Induktionsheizprozess zu optimieren!

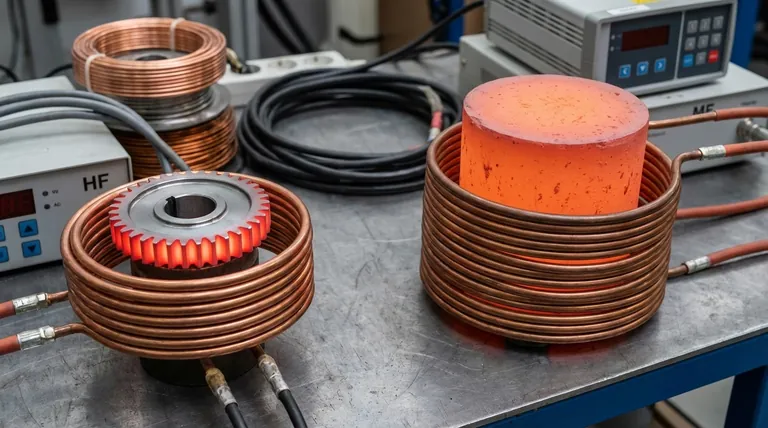

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Technische Keramik Aluminiumoxid Al2O3 Kühlkörper für Isolierung

- Anti-Cracking-Pressform für Laboranwendungen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was ist die maximale Temperatur für ein SiC-Heizelement? Entdecken Sie den Schlüssel zu Langlebigkeit und Leistung

- Was sind SiC-Elemente? Die ultimative Lösung für Hochtemperaturbeschickung

- Wofür wird ein auf hohe Temperatur erhitzter Siliziumkarbidstab verwendet? Ein erstklassiges Heizelement für extreme Umgebungen

- Welche Art von Metall wird in Heizelementen verwendet? Ein Leitfaden zu Materialien für jede Temperatur und Atmosphäre

- Was ist die maximale Temperatur für Siliziumkarbid-Heizelemente? Die wahre Grenze für Ihren Hochtemperaturofen