Kurz gesagt, die Porosität von Keramik wird durch drei Hauptfaktoren bestimmt: die Zusammensetzung des Tons, die erreichte Spitzentemperatur beim Brennen und die Dauer, die das Stück bei dieser Temperatur gehalten wird. Diese Elemente steuern gemeinsam den Grad der Vitrification (Glasbildung) – den Prozess, bei dem Tonpartikel schmelzen, sich verbinden und Glas bilden, welches wiederum die Poren im Keramikkörper versiegelt.

Die Kernherausforderung bei der Kontrolle der Keramikporosität besteht nicht nur darin, die richtigen Materialien auszuwählen, sondern den Brennprozess präzise zu steuern. Im Wesentlichen kontrollieren Sie, wie viel vom Ton sich in Glas umwandelt, mit dem Ziel, die Porosität gegen andere kritische Eigenschaften wie Festigkeit und thermische Schockbeständigkeit abzuwägen.

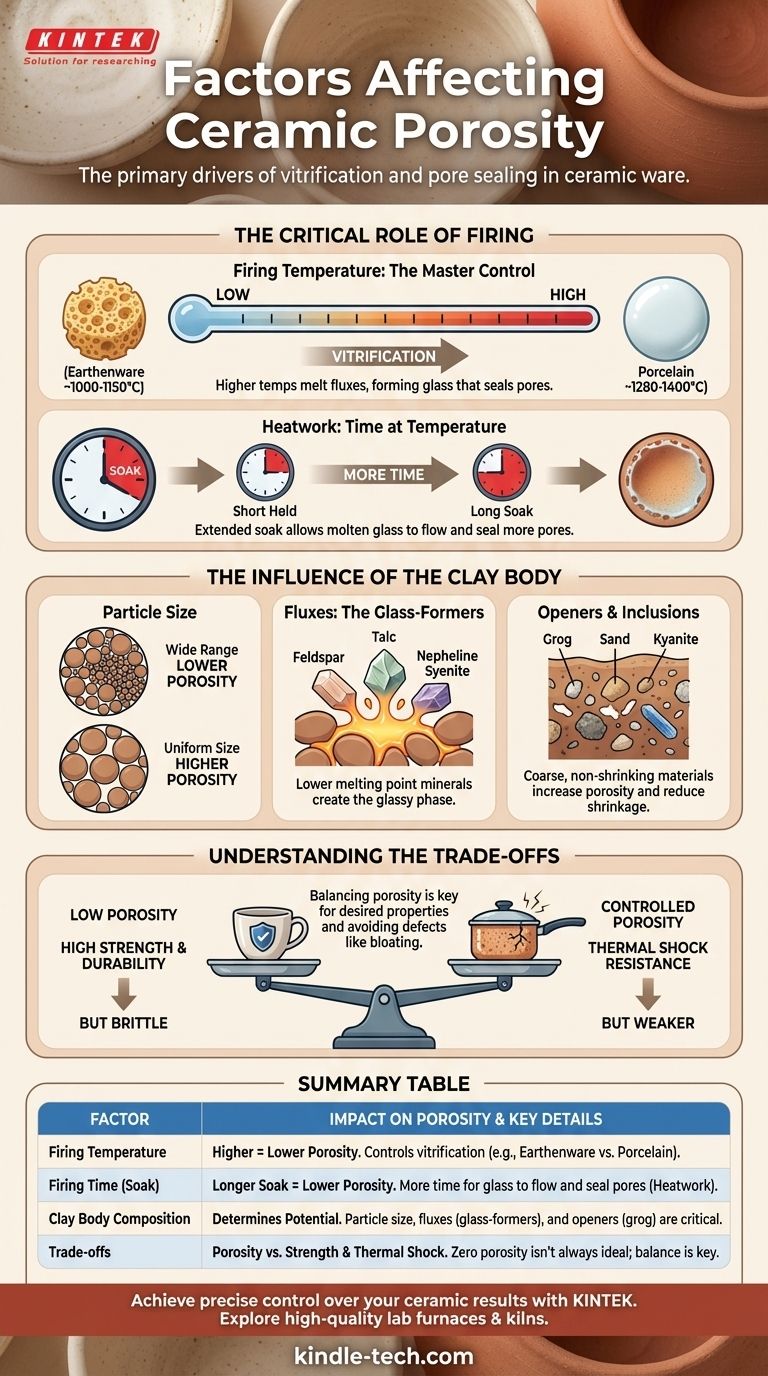

Die entscheidende Rolle des Brennens

Der Brennzyklus ist der wichtigste Faktor, den Sie kontrollieren können, um die endgültige Porosität eines Stücks zu beeinflussen. Es geht nicht nur darum, wie heiß der Ofen wird, sondern wie die Hitze über die Zeit angewendet wird.

Brenntemperatur: Die Hauptsteuerung

Die beim Brennen erreichte Spitzentemperatur hat den direktesten Einfluss auf die Porosität. Wenn die Temperaturen steigen, beginnen bestimmte Mineralien im Ton, sogenannte Flussmittel (Fluxes), zu schmelzen und flüssiges Glas zu bilden.

Dieses Glas fließt in die Hohlräume zwischen den stärker feuerfesten (hitzebeständigen) Partikeln, zieht diese näher zusammen und versiegelt die Poren. Höhere Temperaturen erzeugen mehr flüssiges Glas, was zu einem dichteren, weniger porösen Körper führt.

- Irdenware (Steingut): Bei niedrigen Temperaturen gebrannt (ca. 1000-1150°C), erfährt es minimale Vitrifizierung und bleibt stark porös (10-15% Wasseraufnahme).

- Stoneware (Steinzeug): Bei höheren Temperaturen gebrannt (ca. 1200-1300°C), wird es teilweise oder vollständig vitrifiziert, wodurch es sehr fest und minimal porös wird (0,5-2% Wasseraufnahme).

- Porcelain (Porzellan): Bei den höchsten Temperaturen gebrannt (ca. 1280-1400°C), wird es vollständig vitrifiziert und durchscheinend, mit nahezu null Porosität (<0,5% Aufnahme).

Heatwork: Es geht um die Zeit bei Temperatur

Heatwork (Wärmearbeit) ist die kombinierte Wirkung von Temperatur und Zeit. Ein Keramikstück, das für eine längere Zeit auf seiner Spitzentemperatur gehalten wird (ein „Halten“ oder „Soak“), wird stärker vitrifiziert sein als ein Stück, das die gleiche Temperatur erreicht und sofort abgekühlt wird.

Diese Haltezeit gibt dem geschmolzenen Glas mehr Zeit zu fließen, zu reifen und die verbleibenden Poren zu versiegeln, wodurch die Porosität effektiv reduziert wird.

Der Einfluss des Tons

Das Rezept des Tons selbst legt sein Potenzial für die Vitrifizierung im Voraus fest. Verschiedene Inhaltsstoffe spielen spezifische Rollen dabei, die Versiegelung der Poren entweder zu fördern oder zu hemmen.

Partikelgröße

Ein Tonkörper mit einer großen Bandbreite an Partikelgrößen packt sich im ungebrannten Zustand (Grünling) dichter zusammen. Die kleineren Partikel füllen die Lücken zwischen den größeren und hinterlassen weniger leeren Raum, der während des Brennens gefüllt werden muss, was zu einer geringeren Endporosität führt.

Flussmittel: Die Glasbildner

Flussmittel sind Mineralien wie Feldspat, Nephelin-Syenit oder Talk, die einen niedrigeren Schmelzpunkt als Ton haben. Sie sind die ersten Bestandteile, die im Ofen schmelzen und die glasige Phase erzeugen, die alles andere zusammenbindet.

Die Erhöhung der Flussmittelmenge in einem Tonkörper ermöglicht es ihm, bei einer niedrigeren Temperatur dicht und nicht porös zu werden.

Öffner und Einschlüsse

Materialien wie Scherben (vorgebrannter und gemahlener Ton), Sand oder Andalusit werden einem Tonkörper zugesetzt, um seine Porosität zu erhöhen und die Schrumpfung zu reduzieren. Diese groben, nicht schrumpfenden Partikel erzeugen eine offenere Struktur und widerstehen dem Vitrifizierungsprozess.

Diese kontrollierte Porosität kann sehr wünschenswert sein, da sie die Trocknungseigenschaften des Tons und seine Fähigkeit, thermischen Schocks standzuhalten, verbessert.

Die Kompromisse verstehen

Die Manipulation der Porosität ist immer ein Balanceakt. Die Reduzierung der Porosität auf null ist nicht immer das ideale Ergebnis, da dies andere gewünschte Eigenschaften negativ beeinflussen kann.

Porosität vs. Festigkeit

Im Allgemeinen nimmt mit abnehmender Porosität die mechanische Festigkeit und Haltbarkeit der Keramik zu. Die glasige Bindung in einem vollständig vitrifizierten Körper wie Porzellan macht ihn unglaublich stark und splitterfest. Poröse Irdenware hingegen ist viel schwächer.

Porosität vs. Thermischer Schockwiderstand

Ein vollständig dichter, vitrifizierter Körper kann spröde sein und bei schnellen Temperaturwechseln leicht reißen. Die kleinen, leeren Hohlräume in einem etwas poröseren Körper (oft einem, der Scherben enthält) können als Rissstopper wirken und verhindern, dass sich ein Mikroriss durch das Stück ausbreitet. Deshalb werden Kochgeschirr und Raku-Keramiken absichtlich mit einer gewissen Porosität konstruiert.

Die Gefahr des Überbrennens

Wenn man einen Tonkörper auf dem Weg zu null Porosität über seinen idealen Reifepunkt hinaus treibt, kann dies zu Blähungen (Bloating) führen. Eingeschlossene Gase im schmelzenden Körper dehnen sich aus und erzeugen große Blasen und Hohlräume. Dies erhöht ironischerweise die Gesamtporosität und schwächt die Struktur stark, wodurch das Stück oft ruiniert wird.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich wird die ideale Porosität durch den Verwendungszweck der Keramik bestimmt.

- Wenn Ihr Hauptaugenmerk auf Lebensmittelsicherheit und Haltbarkeit liegt (Geschirr, Tassen): Streben Sie eine vollständige Vitrifizierung an, indem Sie einen Steinzeug- oder Porzellanton verwenden und ihn auf seine korrekte Reifetemperatur brennen.

- Wenn Ihr Hauptaugenmerk auf thermischer Schockbeständigkeit liegt (Kochgeschirr, Pizzasteine): Verwenden Sie einen speziellen Tonkörper, der Scherben oder andere Zuschläge enthält, um ein kontrolliertes Maß an Porosität aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf Dekoration oder Gartenbau liegt (Skulpturen, Pflanzgefäße): Ein Irdenware-Tonkörper mit niedriger Brenntemperatur ist vollkommen geeignet, da seine hohe Porosität kein funktionaler Nachteil ist und sogar für Pflanzenwurzeln vorteilhaft sein kann.

- Wenn Sie eine wasserdichte Oberfläche auf einem porösen Körper benötigen: Verlassen Sie sich auf eine gut sitzende Glasur, die eine undurchlässige Glasschicht über dem Irdenware bildet, aber seien Sie sich bewusst, dass Risse oder Absplitterungen in der Glasur den darunter liegenden saugfähigen Ton freilegen.

Indem Sie diese miteinander verbundenen Faktoren verstehen, können Sie von der bloßen Befolgung eines Rezepts zu bewussten Entscheidungen übergehen, die starke, schöne und funktionale Keramik hervorbringen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Porosität | Wichtige Details |

|---|---|---|

| Brenntemperatur | Höhere Temperatur = geringere Porosität | Steuert die Vitrifizierung; z. B. Irdenware (porös) vs. Porzellan (dicht). |

| Brenndauer (Halten) | Längeres Halten = geringere Porosität | Mehr Zeit für das Glas, um zu fließen und Poren zu versiegeln (Heatwork). |

| Zusammensetzung des Tons | Bestimmt die potenzielle Porosität | Partikelgröße, Flussmittel (z. B. Feldspat) und Öffner (z. B. Scherben) sind entscheidend. |

| Kompromisse | Porosität vs. Festigkeit & Thermischer Schock | Null Porosität ist nicht immer ideal; Balance ist der Schlüssel zur Funktionalität. |

Erreichen Sie präzise Kontrolle über Ihre Keramikergebnisse mit KINTEK. Ob Sie ein Studio-Künstler, ein Produktionskeramiker oder ein Forschungslabor sind, die richtige Ausrüstung ist unerlässlich, um Brennzyklen und Materialverhalten zu meistern. KINTEK ist spezialisiert auf hochwertige Laboröfen, Brennöfen und Verbrauchsmaterialien, die auf Zuverlässigkeit und Präzision ausgelegt sind. Lassen Sie unsere Expertise Ihnen helfen, Ihren Prozess zu perfektionieren – kontaktieren Sie noch heute unsere Spezialisten, um Ihre spezifischen Anforderungen zu besprechen und die ideale Lösung für Ihre Keramikarbeiten zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Was sind die Phasen des Metallschmelzens? Den 3-stufigen Prozess vom Feststoff zur Flüssigkeit meistern

- Welche Vorsichtsmaßnahmen treffen Sie beim Umgang mit dem Muffelofen? Gewährleistung eines sicheren und effizienten Betriebs

- Warum Keramiken hohen Temperaturen standhalten können? Entdecken Sie die Geheimnisse der Atomstruktur

- Wie hoch ist die Abkühlrate eines Muffelofens? Verständnis seiner langsamen, passiven Natur

- Welche Gefahr besteht bei der Verwendung eines Ofens? Schützen Sie Ihr Zuhause vor dem stillen Killer