Letztendlich bestimmen vier Schlüsselprozessparameter die Ausbeute an Bioöl aus der Pyrolyse von Kokosnussschalen: die Pyrolysetemperatur, die Aufheizrate, die Verweilzeit der Dämpfe und die physikalischen Eigenschaften des Ausgangsmaterials selbst. Obwohl alle wichtig sind, bieten die Kontrolle der Temperatur und der Aufheizrate den größten Einfluss auf die endgültige Produktverteilung.

Die Kernherausforderung bei der Herstellung von Bioöl besteht nicht nur darin, die Kokosnussschale zu erhitzen, sondern auch die Geschwindigkeit und Dauer dieser Erhitzung zu kontrollieren. Um die Flüssigausbeute zu maximieren, ist ein schneller thermischer Abbau der Biomasse und eine sofortige Abkühlung der entstehenden Dämpfe erforderlich, um eine weitere Zersetzung in Gas zu verhindern.

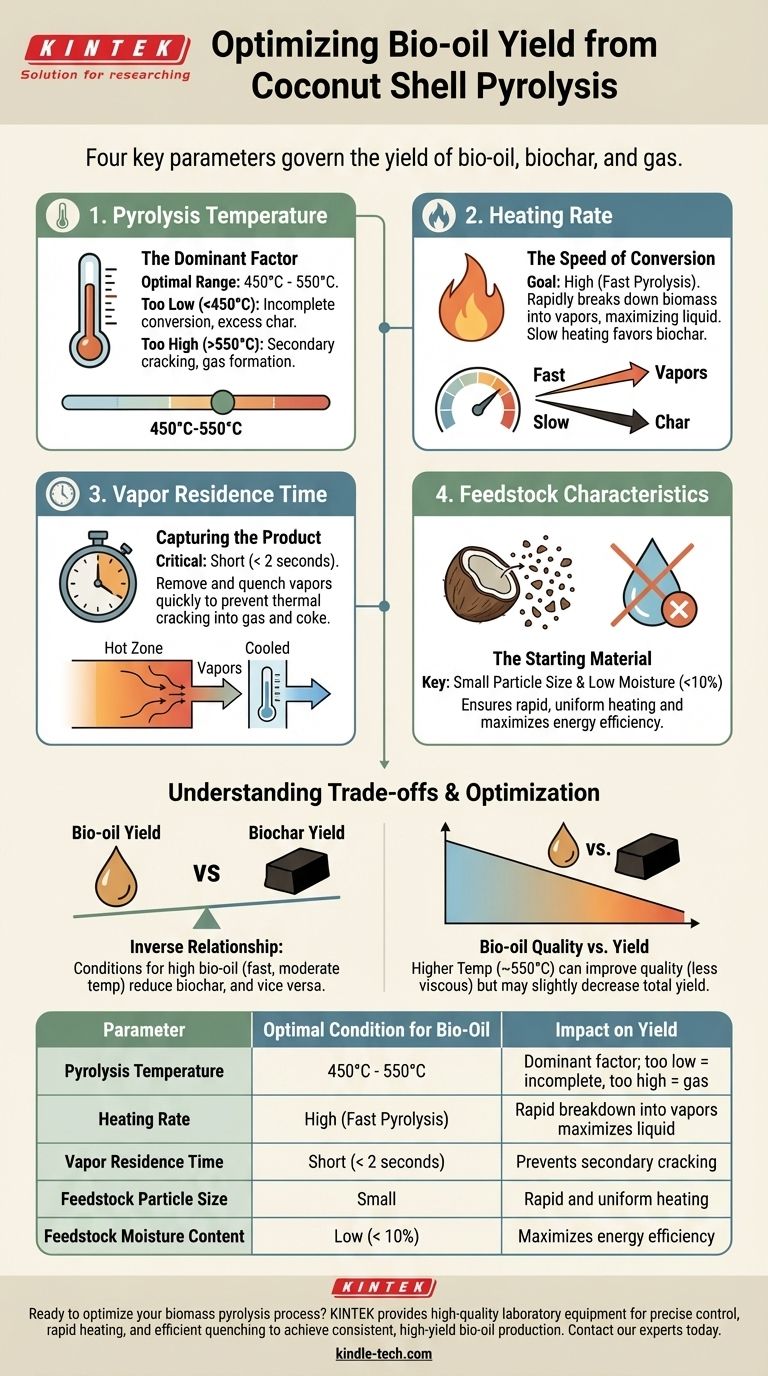

Schlüsselparameter der Pyrolyse, die die Bioölausbeute beeinflussen

Um Kokosnussschalen effektiv in Bioöl umzuwandeln, müssen Sie ein empfindliches Gleichgewicht zwischen mehreren miteinander verbundenen Variablen steuern. Jede spielt eine bestimmte Rolle bei der Bestimmung, ob Sie hauptsächlich Flüssigkeit (Bioöl), Feststoff (Biokohle) oder Gas produzieren.

Pyrolysetemperatur: Der dominierende Faktor

Die Temperatur ist der einflussreichste einzelne Parameter. Sie bestimmt das Ausmaß der Biomassezersetzung.

Für die Bioölproduktion aus Kokosnussschalen liegt der optimale Temperaturbereich typischerweise zwischen 450 °C und 550 °C. Unterhalb dieses Bereichs ist die Umwandlung unvollständig, wodurch überschüssige Biokohle zurückbleibt. Oberhalb dieses Bereichs tritt eine sekundäre Rissbildung der Dämpfe auf, die die wertvollen Flüssigkeiten in nicht kondensierbare Gase zerlegt und Ihre Bioölausbeute reduziert.

Aufheizrate: Die Geschwindigkeit der Umwandlung

Die Aufheizrate bestimmt, welche chemischen Wege während der Pyrolyse begünstigt werden.

Um die Bioölausbeute zu maximieren, ist eine hohe Aufheizrate unerlässlich. Dieser Prozess, bekannt als Schnellpyrolyse, baut Cellulose, Hemizellulose und Lignin in der Kokosnussschale schnell in Dämpfe ab. Langsame Aufheizraten begünstigen hingegen die Bildung von fester Biokohle.

Verweilzeit der Dämpfe: Das Produkt einfangen

Dies bezieht sich darauf, wie lange die heißen Pyrolysedämpfe in der Hochtemperaturzone des Reaktors verbleiben.

Eine kurze Verweilzeit der Dämpfe ist entscheidend für eine hohe Bioölausbeute. Das Ziel ist es, die Dämpfe so schnell wie möglich aus dem heißen Reaktor zu entfernen und sie abzukühlen (zu quenchen) – typischerweise in weniger als zwei Sekunden. Wenn Dämpfe in der heißen Zone verweilen, zersetzen sie sich thermisch in Gase von geringerem Wert und festen Koks, was die endgültige Flüssigausbeute verringert.

Eigenschaften des Ausgangsmaterials: Das Ausgangsmaterial

Der anfängliche Zustand des Kokosnussschalen-Ausgangsmaterials hat einen erheblichen Einfluss auf die Effizienz des Prozesses.

Zwei Haupteigenschaften sind wichtig: Partikelgröße und Feuchtigkeitsgehalt. Kleinere Partikel erhitzen sich schneller und gleichmäßiger, was die für Bioöl erforderlichen schnellen Reaktionen begünstigt. Ebenso ist ein niedriger Feuchtigkeitsgehalt (typischerweise unter 10 %) entscheidend, da die zur Verdampfung von Wasser benötigte Energie verschwendet wird und nicht zur Pyrolyse-Reaktion beiträgt.

Die Kompromisse verstehen: Bioöl vs. Biokohle vs. Gas

Die Optimierung für ein Produkt bedeutet zwangsläufig, die anderen in den Hintergrund zu stellen. Das Verständnis dieser Beziehung ist grundlegend für die Prozesskontrolle und das Erreichen Ihres gewünschten Ergebnisses.

Das Dilemma der Produktausbeute

Es besteht ein umgekehrtes Verhältnis zwischen der Bioöl- und der Biokohleausbeute.

Bedingungen, die eine hohe Bioölausbeute begünstigen (schnelle Aufheizung, moderate Temperatur), führen notwendigerweise zu einer geringeren Biokohleausbeute. Umgekehrt führen Bedingungen, die auf die Maximierung von Biokohle ausgelegt sind (langsame Aufheizung, breiterer Temperaturbereich), zu sehr wenig Bioöl.

Überlegungen zur Bioölqualität

Die Maximierung der Ausbeute bedeutet nicht immer die Maximierung der Qualität.

Der Betrieb des Prozesses am oberen Ende des optimalen Temperaturbereichs (z. B. 550 °C) kann die Gesamtflüssigausbeute aufgrund einer gewissen Gasbildung leicht verringern, kann aber auch die Qualität des Bioöls verbessern, indem seine Viskosität und sein Wassergehalt reduziert werden. Dies ist ein kritischer betrieblicher Kompromiss, den es zu berücksichtigen gilt.

Optimierung Ihres Prozesses für Bioöl

Ihre ideale Parameterauswahl hängt vollständig von Ihrem Hauptziel ab. Nutzen Sie diese Richtlinien, um Ihre Betriebsstrategie auszurichten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bioölausbeute liegt: Streben Sie eine schnelle Aufheizrate mit einer Spitzentemperatur von ca. 500 °C an und stellen Sie sicher, dass die Verweilzeit der Dämpfe unter zwei Sekunden liegt.

- Wenn Ihr Hauptaugenmerk auf einer ausgewogenen Ausgabe von Bioöl und Biokohle liegt: Verwenden Sie eine langsamere Aufheizrate und eine etwas niedrigere Temperatur (ca. 400–450 °C), was die Biokohlebildung auf Kosten eines Teils der Flüssigkeit erhöht.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines qualitativ hochwertigeren (weniger viskosen) Bioöls liegt: Betreiben Sie den Prozess nahe der oberen Grenze des optimalen Temperaturbereichs (ca. 550 °C) und akzeptieren Sie eine etwas geringere Gesamtflüssigausbeute.

Die Beherrschung dieser Faktoren ermöglicht es Ihnen, den Pyrolyseprozess präzise zu steuern und Abfall aus Kokosnussschalen in Ihr gewünschtes wertvolles Produkt umzuwandeln.

Zusammenfassungstabelle:

| Parameter | Optimale Bedingung für Bioöl | Auswirkung auf die Ausbeute |

|---|---|---|

| Pyrolysetemperatur | 450 °C - 550 °C | Dominierender Faktor; zu niedrig = unvollständige Umwandlung, zu hoch = Gasbildung |

| Aufheizrate | Hoch (Schnellpyrolyse) | Schneller Abbau der Biomasse in Dämpfe maximiert die Flüssigausbeute |

| Verweilzeit der Dämpfe | Kurz (< 2 Sekunden) | Verhindert die sekundäre Rissbildung von Dämpfen zu Gas |

| Partikelgröße des Ausgangsmaterials | Klein | Gewährleistet eine schnelle und gleichmäßige Erwärmung |

| Feuchtigkeitsgehalt des Ausgangsmaterials | Niedrig (< 10 %) | Maximiert die Energieeffizienz für Pyrolyse-Reaktionen |

Bereit, Ihren Biomasse-Pyrolyseprozess zu optimieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für fortschrittliche Forschung und Entwicklung. Ob Sie die Bioölproduktion skalieren oder Ihre Pyrolyseparameter verfeinern, unser Fachwissen kann Ihnen helfen, eine präzise Temperaturkontrolle, schnelle Aufheizraten und ein effizientes Quenchen der Dämpfe zu erreichen.

Wir helfen Ihnen:

- Eine konsistente und hohe Bioölausbeute zu erzielen.

- Die richtigen Geräte für Ihr spezifisches Ausgangsmaterial und Ihre Ziele auszuwählen.

- Die Qualität und den Wert Ihrer biobasierten Produkte zu verbessern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors erweitern können. Lassen Sie uns gemeinsam Ihre Biomasse in wertvolle Produkte umwandeln.

Nehmen Sie Kontakt mit KINTEK für eine Beratung auf

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Welchen Einfluss hat die Sintertemperatur auf die Dichte? Das Gleichgewicht für optimale Materialeigenschaften meistern

- Was ist die Erweichungstemperatur von Quarz? Gewährleistung sicherer und effektiver Hochtemperaturanwendungen

- In welcher Einheit wird die Filmdicke gemessen? Verständnis von Nanometern, Mikrometern und Messtechniken

- Warum müssen komprimierte MoS2-Pulverzylinder einer In-situ-Sinterung unterzogen werden? Sicherstellung des strukturellen Überlebens in Plasmareaktoren

- Was sind die möglichen Gründe, warum eine Lötverbindung unmöglich sein kann? Ein Leitfaden zur Überwindung häufiger Lötfehler

- Was ist die Mikrowellen-Sintertechnik? Schnellere, gleichmäßigere Materialverarbeitung erreichen

- Was ist RF-Sputtern von Oxidmaterialien? Ein Leitfaden zur Abscheidung hochwertiger Isolierfilme

- Welche Auswirkung hat die Leistung beim Sputtern? Steuerung der Abscheidungsgeschwindigkeit und Filmqualität