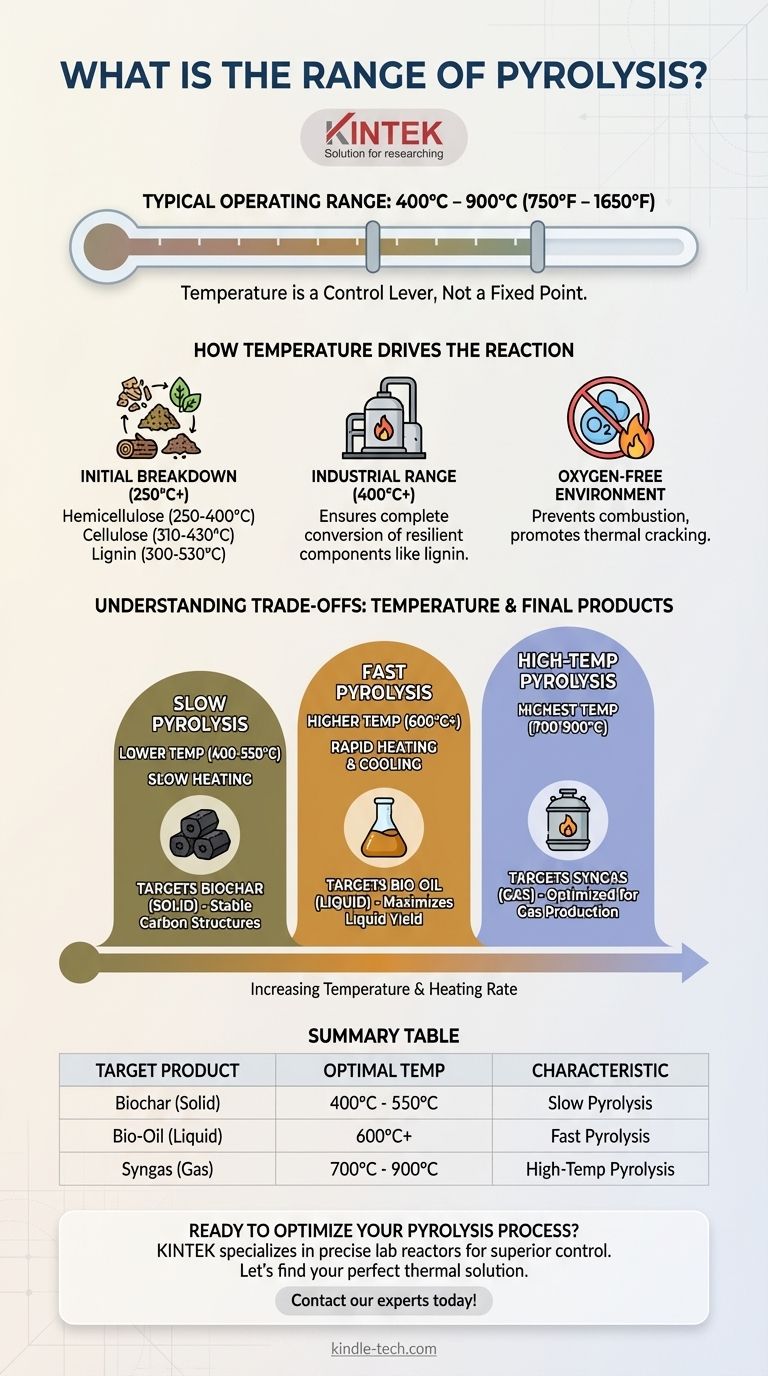

Der typische Betriebsbereich für die Pyrolyse liegt zwischen 400 °C und 900 °C (750 °F bis 1650 °F). Diese Temperatur ist kein einzelner Sollwert, sondern eine entscheidende Variable, die stark vom spezifischen zu verarbeitenden Material und den gewünschten Endprodukten abhängt. Die anfängliche thermische Zersetzung organischer Materie beginnt jedoch bereits bei viel niedrigeren Temperaturen.

Die Pyrolysetemperatur versteht sich am besten nicht als fester Wert, sondern als Regelhebel. Die Anpassung der Wärme innerhalb ihres effektiven Bereichs bestimmt direkt, ob der Prozess mehr feste Biokohle, flüssiges Bioöl oder brennbare Gase aus der Rohbiomasse liefert.

Wie die Temperatur die Pyrolyse-Reaktion steuert

Die Pyrolyse ist im Grunde ein Prozess der thermischen Zersetzung. Um den weiten Temperaturbereich zu verstehen, müssen wir uns zunächst ansehen, was mit den Kernbestandteilen organischer Materialien wie Biomasse geschieht, wenn Wärme in einer sauerstofffreien Umgebung zugeführt wird.

Der anfängliche Abbau von Biomassekomponenten

Biomasse besteht hauptsächlich aus drei Hauptstrukturen: Hemizellulose, Zellulose und Lignin. Jede dieser Komponenten zersetzt sich bei einem anderen Temperaturschwellenwert.

- Hemizellulose ist die am wenigsten stabile Komponente und beginnt sich zuerst zu zersetzen, typischerweise zwischen 250 °C und 400 °C.

- Zellulose, die Hauptstrukturkomponente von Pflanzenzellen, zersetzt sich in einem engeren und etwas höheren Bereich von 310 °C bis 430 °C.

- Lignin ist die komplexeste und robusteste Komponente und zersetzt sich langsam über einen sehr breiten Bereich von 300 °C bis zu 530 °C.

Warum der Betriebsbereich höher ist

Obwohl der anfängliche Abbau bereits bei 250 °C beginnt, arbeiten industrielle Pyrolyseprozesse bei höheren Temperaturen (über 400 °C), um eine vollständige und effiziente Umwandlung zu gewährleisten.

Der Betrieb in diesem höheren Bereich stellt sicher, dass selbst die widerstandsfähigsten Komponenten, wie Lignin, vollständig abgebaut werden. Dies maximiert die Umwandlung des Rohmaterials in wertvollere Produkte.

Die Rolle einer sauerstofffreien Umgebung

Entscheidend ist, dass diese Erhitzung in Abwesenheit von Sauerstoff erfolgt. Dies verhindert die Verbrennung (das Brennen). Anstatt sich in Asche und Rauch zu verwandeln, zerfällt das organische Material thermisch in kleinere Moleküle, die als Feststoffe, Flüssigkeiten und Gase gesammelt werden können. Das ultimative Ziel ist es, Wasser und Sauerstoff zu entfernen und so viel nutzbaren Kohlenstoff wie möglich zu erhalten.

Die Kompromisse verstehen: Temperatur und Endprodukte

Die spezifische Temperatur, die innerhalb des Bereichs von 400 °C bis 900 °C gewählt wird, ist eine bewusste Entscheidung, die den Output des Systems bestimmt. Dies ist der kritischste Kompromiss beim Prozessdesign.

Ziel: Niedrigere Temperaturen (langsame Pyrolyse)

Wenn die Pyrolyse am unteren Ende des Bereichs (z. B. 400–550 °C) über einen längeren Zeitraum durchgeführt wird, begünstigt der Prozess die Produktion von Biokohle. Die langsameren Heizraten ermöglichen es dem Kohlenstoff, sich in stabilen, festen Strukturen anzuordnen.

Ziel: Höhere Temperaturen (schnelle Pyrolyse)

Umgekehrt führen sehr hohe Temperaturen (z. B. 600–700 °C und mehr) und schnelle Heizraten dazu, dass die Biomasse fast augenblicklich verdampft. Diese Dämpfe bilden, wenn sie schnell abgekühlt und kondensiert werden, eine Flüssigkeit, die als Bioöl bekannt ist. Dieser Prozess ist darauf optimiert, die Flüssigausbeute zu maximieren.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Temperatur ist entscheidend, um Ihr gewünschtes Ergebnis effizient zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung fester Biokohle liegt: Sie sollten am unteren Ende des Pyrolysebereichs (ca. 400–550 °C) mit langsameren Heizraten arbeiten.

- Wenn Ihr Hauptaugenmerk auf der Produktion von flüssigem Bioöl liegt: Sie benötigen höhere Temperaturen (oft über 600 °C) und einen Reaktor, der für einen extrem schnellen Wärmeübergang ausgelegt ist.

Letztendlich beginnt die Beherrschung des Pyrolyseprozesses mit dem Verständnis, dass die Temperatur das primäre Werkzeug zur Steuerung des chemischen Ergebnisses ist.

Zusammenfassungstabelle:

| Zielprodukt | Optimaler Temperaturbereich | Schlüsselprozessmerkmal |

|---|---|---|

| Biokohle (Feststoff) | 400°C - 550°C | Langsame Pyrolyse |

| Bioöl (Flüssigkeit) | 600°C+ | Schnelle Pyrolyse |

| Synthesegas (Gas) | 700°C - 900°C | Hochtemperatur-Pyrolyse |

Bereit, Ihren Pyrolyseprozess zu optimieren?

Die Auswahl der richtigen Temperatur ist entscheidend für die Maximierung Ihrer Ausbeute an Biokohle, Bioöl oder Synthesegas. KINTEK ist spezialisiert auf hochwertige Laboreinheiten und Öfen, die die präzise, konsistente Erhitzung liefern, die für eine erfolgreiche Pyrolyse erforderlich ist.

Unsere Ausrüstung hilft Forschern und Ingenieuren wie Ihnen, eine überlegene Kontrolle und Effizienz zu erzielen. Lassen Sie uns Ihre Projektanforderungen besprechen und die perfekte thermische Lösung für Ihr Labor finden.

Kontaktieren Sie noch heute unsere Experten für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Hochdruck-Rohröfen für Laboratorien

- Labor-Muffelofen-Bodenhub-Muffelofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei titanbeschichteten Diamantoberflächen? Erzielen Sie überlegene Bindung

- Wie hoch ist die Temperatur des Glühofens? Es hängt von Ihrem Material und Prozess ab

- Können Sie ein Vakuummessgerät kalibrieren? Gewährleisten Sie genaue Druckmesswerte für Ihr Labor

- Wie beeinflusst ein Sinterofen die Elektroden der Sintermetallurgie für EDC? Optimieren Sie Ihr Werkzeug für überlegene Beschichtungen

- Was ist ein Bandofen? Erzielen Sie eine Wärmebehandlung kleiner Teile mit hohem Durchsatz

- Warum ist Vakuum bei der physikalischen Gasphasenabscheidung (PVD) erforderlich? Erreichen Sie Reinheit und Präzision bei Dünnschichtbeschichtungen

- Welche Umgebungsbedingungen bietet ein Hochleistungs-Heizofen? Leitfaden zur Hochtemperatur-Simulation durch Experten

- Was ist Heiß-Isostatisches Pressen (HIP)? Volle Dichte und überragende Materialleistung erreichen