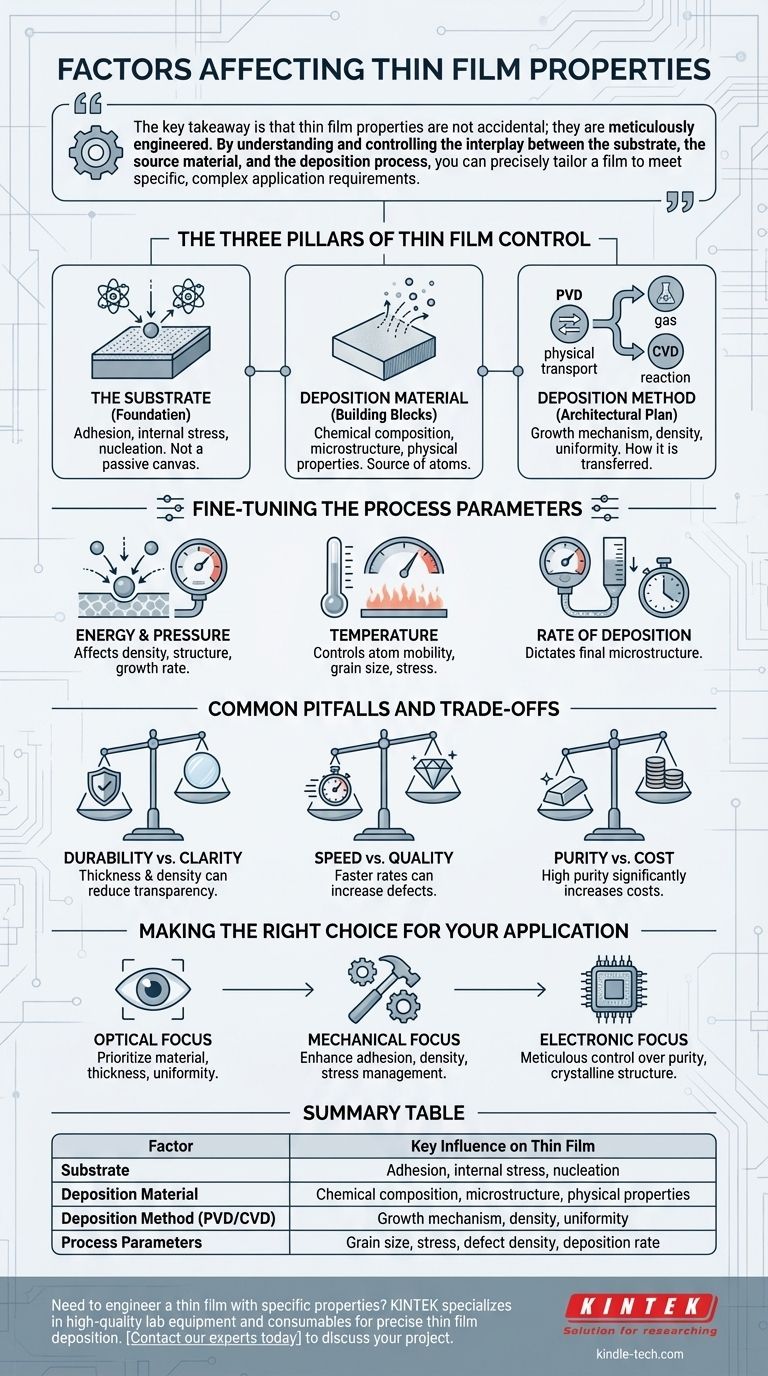

Im Kern werden die endgültigen Eigenschaften einer Dünnschicht durch drei grundlegende Faktoren bestimmt: das Substrat, auf dem sie platziert wird, das abzuscheidende Material und die spezifische Abscheidungsmethode und die verwendeten Parameter zu ihrer Herstellung. Diese Elemente interagieren, um alles von der Haltbarkeit und Transparenz des Films bis zu seiner elektrischen Leitfähigkeit zu steuern.

Die wichtigste Erkenntnis ist, dass Dünnschichteigenschaften nicht zufällig sind; sie werden sorgfältig konstruiert. Durch das Verständnis und die Kontrolle des Zusammenspiels zwischen Substrat, Ausgangsmaterial und Abscheidungsprozess können Sie einen Film präzise an spezifische, komplexe Anwendungsanforderungen anpassen.

Die drei Säulen der Dünnschichtkontrolle

Jede Dünnschicht ist das Ergebnis eines sorgfältig kontrollierten Prozesses. Das Endergebnis wird durch eine Reihe grundlegender Entscheidungen bestimmt, die die Struktur des Films auf atomarer Ebene beeinflussen.

1. Das Substrat: Die Grundlage des Films

Das Substrat ist die Oberfläche, auf der der Film wächst, und seine Eigenschaften sind entscheidend. Es ist keine passive Leinwand.

Die chemische Natur und Topographie des Substrats beeinflussen direkt, wie sich die ersten Schichten des Films bilden, ein Prozess, der als Keimbildung bekannt ist. Die Haftung und die innere Spannung eines Films hängen stark von der Bindungsenergie zwischen dem Substrat und dem abgeschiedenen Material ab.

2. Das Abscheidungsmaterial: Die Bausteine

Die Wahl des Targetmaterials definiert grundlegend die potenziellen Eigenschaften des Films. Dieses Material ist die Quelle, aus der Atome oder Moleküle auf das Substrat übertragen werden.

Ob Sie Sputtern, Verdampfen oder chemische Gasphasenabscheidung verwenden, die Zusammensetzung dieses Ausgangsmaterials bestimmt direkt die endgültige chemische Zusammensetzung, Mikrostruktur und physikalischen Eigenschaften des Films.

3. Die Abscheidungsmethode: Der Architekturplan

Die Technik zur Abscheidung des Films ist wohl der einflussreichste Faktor, da sie steuert, wie das Material auf das Substrat übertragen und darauf aufgebaut wird.

Die beiden Hauptfamilien der Abscheidung sind die Physikalische Gasphasenabscheidung (PVD) und die Chemische Gasphasenabscheidung (CVD). PVD-Methoden, wie das Sputtern, transportieren Atome physikalisch von einem Target zum Substrat. CVD verwendet Precursor-Gase, die auf der Substratoberfläche reagieren, um den Film zu bilden.

Die Wahl zwischen diesen Methoden wird durch die gewünschten Filmeigenschaften, die Dicke und die Beschaffenheit des Substrats selbst bestimmt.

Feinabstimmung der Prozessparameter

Innerhalb jeder gewählten Abscheidungsmethode fungiert eine Reihe von Prozessparametern als Feinabstimmungsregler. Diese Variablen ermöglichen eine präzise Kontrolle über das Filmwachstum und die endgültigen Eigenschaften.

Die Rolle von Energie und Druck

Die Energie der auftreffenden Spezies (der am Substrat ankommenden Atome) und der Arbeitsdruck der Kammer beeinflussen die Dichte und Struktur des Films erheblich. Höhere Energie kann zu dichteren, haltbareren Filmen führen, während der Druck die Wachstumsrate und Gleichmäßigkeit beeinflussen kann.

Der Einfluss der Temperatur

Die Substrattemperatur ist ein kritischer Parameter, der die Mobilität der Atome steuert, sobald sie auf der Oberfläche landen. Die Anpassung der Temperatur beeinflusst die Korngröße, die kristalline Struktur und die innere Spannung des Films, was wiederum seine mechanischen und optischen Eigenschaften beeinflusst.

Die Abscheidungsrate

Die Auftreffrate, oder wie schnell Material abgeschieden wird, spielt ebenfalls eine entscheidende Rolle. Diese Rate bestimmt in Kombination mit Temperatur und Druck die endgültige Mikrostruktur des Films.

Häufige Fallstricke und Kompromisse

Das Erreichen einer bestimmten Dünnschichteigenschaft erfordert oft das Abwägen konkurrierender Faktoren. Es ist selten, eine Eigenschaft zu optimieren, ohne eine andere zu beeinflussen.

Haltbarkeit vs. optische Klarheit

Die Erhöhung der mechanischen Haltbarkeit oder Kratzfestigkeit eines Films erfordert oft einen dichteren, dickeren Film. Eine Erhöhung der Dicke oder Dichte kann jedoch die optische Transparenz negativ beeinflussen oder unerwünschte Spannungen einführen, wodurch die Leistung in photonischen Anwendungen verändert wird.

Abscheidungsgeschwindigkeit vs. Filmqualität

Eine schnellere Abscheidungsrate mag für die Fertigungseffizienz wünschenswert sein, kann aber zu einer ungeordneteren oder poröseren Filmstruktur führen. Eine langsamere, kontrolliertere Abscheidung liefert im Allgemeinen hochwertigere Filme mit überlegener Gleichmäßigkeit und weniger Defekten, jedoch zu höheren Kosten und längerer Verarbeitungszeit.

Materialreinheit vs. Kosten

Obwohl ein hochreines Targetmaterial für das Erreichen vorhersagbarer elektronischer oder optischer Eigenschaften unerlässlich ist, kann es die Kosten erheblich erhöhen. Für weniger empfindliche mechanische oder dekorative Anwendungen kann ein Material geringerer Reinheit ein vollkommen akzeptabler und kostengünstiger Kompromiss sein.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich hängen die Faktoren, die Sie priorisieren, vollständig von der beabsichtigten Verwendung der Dünnschicht ab. Die Anforderungen Ihrer Anwendung sollten jede Entscheidung im Abscheidungsprozess leiten.

- Wenn Ihr Hauptaugenmerk auf der optischen Leistung liegt: Priorisieren Sie die Auswahl des Abscheidungsmaterials und die präzise Kontrolle über Filmdicke und Gleichmäßigkeit.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Haltbarkeit liegt: Konzentrieren Sie sich auf die Verbesserung der Substrathaftung, die Erhöhung der Filmdichte durch energetische Abscheidung und die Steuerung der inneren Spannung durch Temperaturkontrolle.

- Wenn Ihr Hauptaugenmerk auf elektronischen Eigenschaften liegt: Die Reinheit des Targetmaterials und die sorgfältige Kontrolle der kristallinen Mikrostruktur des Films sind die kritischsten Faktoren.

Durch die systematische Kontrolle dieser Kernfaktoren können Sie Dünnschichten entwickeln, die selbst die anspruchsvollsten Leistungskriterien erfüllen.

Zusammenfassungstabelle:

| Faktor | Wichtiger Einfluss auf Dünnschicht |

|---|---|

| Substrat | Haftung, innere Spannung, Keimbildung |

| Abscheidungsmaterial | Chemische Zusammensetzung, Mikrostruktur, physikalische Eigenschaften |

| Abscheidungsmethode (PVD/CVD) | Wachstumsmechanismus, Dichte, Gleichmäßigkeit |

| Prozessparameter | Korngröße, Spannung, Defektdichte, Abscheidungsrate |

Müssen Sie eine Dünnschicht mit spezifischen Eigenschaften entwickeln?

Die richtige Ausrüstung ist grundlegend für die Kontrolle der in diesem Artikel besprochenen Faktoren. KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Ob Ihre Anwendung überragende optische Klarheit, mechanische Haltbarkeit oder spezifische elektronische Eigenschaften erfordert, unsere Lösungen helfen Ihnen, konsistente, zuverlässige Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK die Dünnschichtinnovation Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Wie hoch ist der Druck bei LPCVD? Der Schlüssel zu überragender Schichtgleichmäßigkeit

- Was ist der Sputterprozess? Ein Leitfaden zur hochpräzisen Dünnschichtabscheidung

- Was ist die Abscheidungszeit? Der Schlüssel zur Dicke und Qualität von Dünnschichten

- Wie stellt man CVD-Diamanten her? Züchten Sie Ihre eigenen im Labor gezüchteten Diamanten mit Präzision

- Erhöht oder verringert die Temperatur die Abscheidung? Beherrschen Sie das Verhältnis von Rate zu Qualität für Ihre Anwendung

- Was sind die Vorteile der chemischen Gasphasenabscheidung (CVD)? Überlegene, gleichmäßige Beschichtungen auf jeder Form erzielen

- Welche Rolle spielt ein Hochtemperatur-CVD-Ofen bei der Synthese von Mo2C-Kristallen? Erreichen Sie Präzision auf atomarer Ebene

- Was sind die Vorteile der chemischen Gasphasenabscheidung (CVD) für die Dünnschichtabscheidung? Erzielen Sie überlegene, konforme Beschichtungen