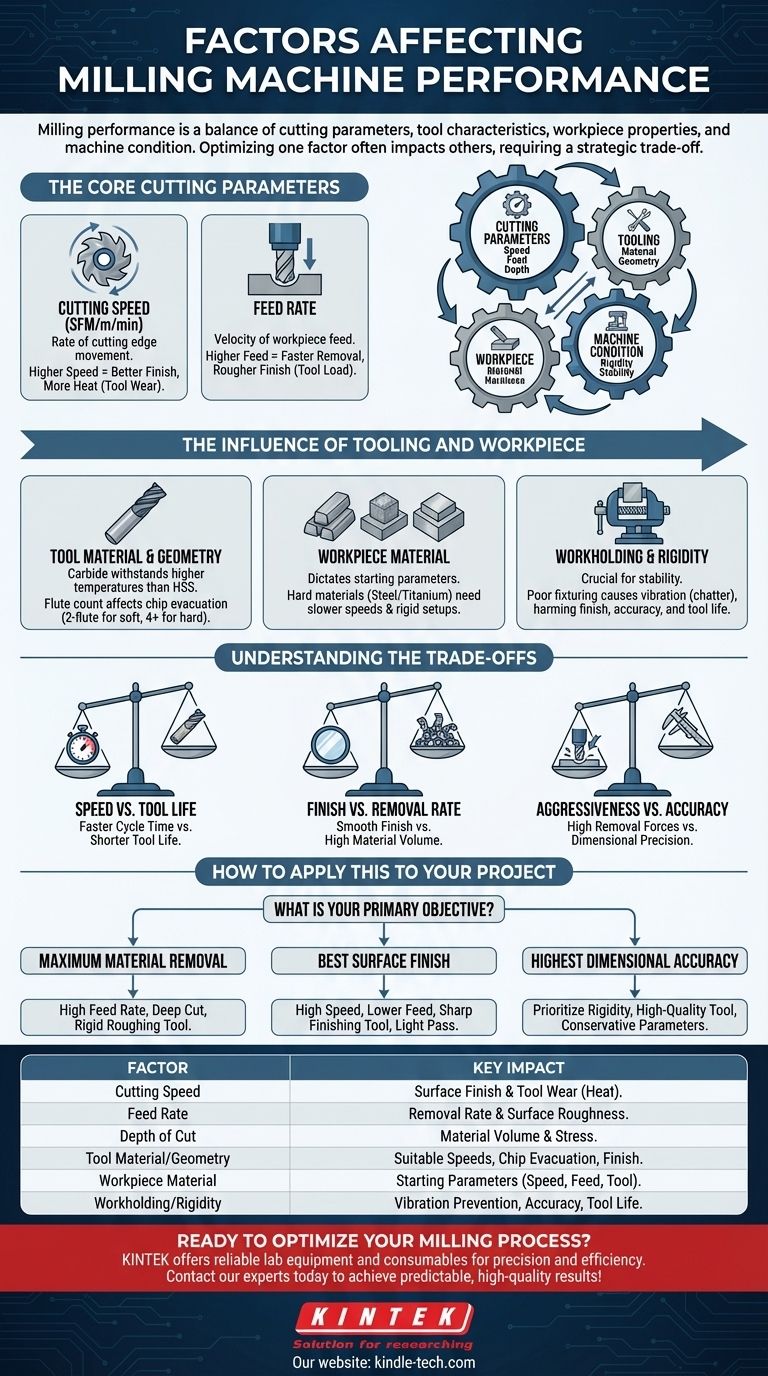

Die Leistung einer Fräsmaschine ist ein Gleichgewicht mehrerer miteinander verbundener Faktoren. Auf der fundamentalsten Ebene sind dies die Zerspanungsparameter (Geschwindigkeit, Vorschub und Schnitttiefe), die Eigenschaften des Schneidwerkzeugs, die Eigenschaften des Werkstückmaterials und der physikalische Zustand sowie die Steifigkeit der Maschine selbst.

Die zentrale Herausforderung beim Fräsen besteht nicht nur darin, diese Faktoren zu kennen, sondern auch zu verstehen, dass sie in einem System von Kompromissen existieren. Die Optimierung eines Faktors, wie der Schnittgeschwindigkeit, wirkt sich zwangsläufig auf andere aus, wie die Werkzeugstandzeit und die Oberflächengüte. Wahre Kontrolle ergibt sich aus dem Ausgleich dieser Kompromisse, um ein bestimmtes Ziel zu erreichen.

Die Kern-Zerspanungsparameter

Diese drei Variablen sind die direktesten Eingaben, die ein Bediener steuert. Sie werden oft als „Drehzahl und Vorschub“ bezeichnet und bilden die Grundlage jeder Fräsoperation.

Schnittgeschwindigkeit

Die Schnittgeschwindigkeit bezieht sich auf die Rate, mit der die Schneidkante des Werkzeugs über die Materialoberfläche gleitet. Sie wird in Oberflächenfuß pro Minute (SFM) oder Meter pro Minute (m/min) gemessen.

Eine höhere Schnittgeschwindigkeit führt im Allgemeinen zu einer besseren Oberflächengüte, erzeugt aber auch mehr Wärme. Diese überschüssige Wärme ist die Hauptursache für vorzeitigen Werkzeugverschleiß.

Vorschubgeschwindigkeit

Die Vorschubgeschwindigkeit ist die Geschwindigkeit, mit der das Werkstück in den rotierenden Fräser zugeführt wird. Sie bestimmt, wie viel Material jede Schneide (Bahn) des Werkzeugs pro Umdrehung abträgt.

Die Erhöhung der Vorschubgeschwindigkeit ist der häufigste Weg, um die Bearbeitungszeit zu verkürzen. Ein übermäßig hoher Vorschub kann jedoch zu einer rauen Oberflächengüte, einer hohen Werkzeugbelastung und einem möglichen Werkzeugbruch führen.

Schnitttiefe

Dies gibt an, wie tief das Werkzeug in das Material schneidet. Sie besteht aus zwei Komponenten: der axialen Tiefe (wie tief das Werkzeug entlang seiner Achse eingreift) und der radialen Tiefe (wie weit es in das Material hineinversetzt wird).

Eine größere Schnitttiefe entfernt schneller mehr Material, belastet jedoch auch das Werkzeug, die Spindel und den Maschinenrahmen erheblich stärker, was zu Werkzeugablenkung und Vibrationen führen kann.

Der Einfluss von Werkzeug und Werkstück

Die beteiligten physischen Objekte – das Werkzeug und das Teil – sind genauso wichtig wie die von Ihnen eingestellten Parameter.

Werkzeugmaterial und Geometrie

Die Zusammensetzung und Form des Werkzeugs sind von größter Bedeutung. Hartmetallwerkzeuge halten viel höheren Temperaturen stand als Schnellarbeitsstahl (HSS), was schnellere Schnittgeschwindigkeiten ermöglicht.

Auch die Werkzeuggeometrie, wie die Anzahl der Schneiden, spielt eine Schlüsselrolle. Ein Schaftfräser mit zwei Schneiden ermöglicht eine hervorragende Spanabfuhr bei weichen Materialien wie Aluminium, während ein Fräser mit vier oder mehr Schneiden mehr Festigkeit und eine bessere Oberflächengüte bei härteren Materialien wie Stahl bietet.

Werkstückmaterial

Das zu schneidende Material bestimmt grundlegend den Ausgangspunkt für alle anderen Parameter.

Harte, abrasive Materialien wie Edelstahl oder Titan erfordern viel langsamere Schnittgeschwindigkeiten und steifere Aufspannungen als weiche Materialien wie Aluminium oder Kunststoff.

Werkstückspannung und Steifigkeit

Die Art und Weise, wie das Werkstück eingespannt wird (Spannvorrichtung), ist eine häufige Fehlerquelle. Ein Teil, das nicht sicher gehalten wird, vibriert während des Schneidens.

Diese Vibration, oft als „Rattern“ (Chatter) bezeichnet, ist verheerend für die Oberflächengüte, die Maßhaltigkeit und die Werkzeugstandzeit. Eine steife Einrichtung – von der Maschine über den Werkzeughalter bis zur Werkstückaufnahme – ist für qualitativ hochwertige Arbeit unerlässlich.

Die Kompromisse verstehen

Erfolg beim Fräsen ergibt sich aus dem Management von Kompromissen. Das Ausreizen einer Variablen hat immer Konsequenzen für eine andere.

Geschwindigkeit vs. Werkzeugstandzeit

Dies ist der klassische Kompromiss. Der Betrieb eines Werkzeugs am oberen Ende seines empfohlenen Geschwindigkeitsbereichs reduziert die Zykluszeit, führt aber zu einem viel schnelleren Verschleiß des Werkzeugs. Dies erhöht die Werkzeugkosten und das Risiko eines Werkzeugversagens während des Prozesses.

Oberflächengüte vs. Abtragsrate

Um eine glatte, spiegelglatte Oberfläche zu erzielen, sind eine leichte Schnitttiefe und eine moderate Vorschubgeschwindigkeit erforderlich. Umgekehrt erfordert das schnelle Entfernen großer Materialmengen einen tiefen Schnitt und eine hohe Vorschubgeschwindigkeit, was von Natur aus eine rauere Oberfläche hinterlässt. Aus diesem Grund werden Operationen oft in einen „Schrupp“-Durchgang gefolgt von einem „Schlicht“-Durchgang unterteilt.

Aggressivität vs. Genauigkeit

Aggressive Schnitte mit hohen Materialabtragsraten üben erhebliche Kräfte auf das Schneidwerkzeug aus, wodurch es sich leicht ablenken lässt. Diese Ablenkung kann die Maßhaltigkeit des fertigen Teils beeinträchtigen. Bei hochpräzisen Komponenten werden leichtere Schnitte verwendet, um diese Kräfte zu minimieren.

Anwendung auf Ihr Projekt

Ihre optimalen Einstellungen werden ausschließlich durch Ihr primäres Ziel für die Operation bestimmt.

- Wenn Ihr Hauptaugenmerk auf dem maximalen Materialabtrag liegt: Priorisieren Sie eine hohe Vorschubgeschwindigkeit und eine tiefe axiale/radiale Schnitttiefe unter Verwendung eines steifen Hartmetallwerkzeugs, das für das Schruppen ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf der bestmöglichen Oberflächengüte liegt: Verwenden Sie eine hohe Schnittgeschwindigkeit, aber eine niedrigere Vorschubgeschwindigkeit, stellen Sie sicher, dass Sie ein scharfes Werkzeug mit der richtigen Geometrie verwenden, und führen Sie einen sehr leichten abschließenden „Schlicht“-Durchgang durch.

- Wenn Ihr Hauptaugenmerk auf der höchsten Maßhaltigkeit liegt: Priorisieren Sie die Steifigkeit bei der Werkstückspannung, verwenden Sie ein hochwertiges Werkzeug, um Ablenkungen zu minimieren, und verwenden Sie konservative Parameter, um die Schnittkräfte zu reduzieren.

Indem Sie jeden dieser Faktoren systematisch berücksichtigen, gehen Sie von bloßem Raten bei den Parametern zur Konstruktion eines vorhersehbaren und erfolgreichen Ergebnisses über.

Zusammenfassungstabelle:

| Faktor | Wesentliche Auswirkung auf das Fräsen |

|---|---|

| Schnittgeschwindigkeit (SFM/m/min) | Oberflächengüte & Werkzeugverschleiß durch Wärmeerzeugung. |

| Vorschubgeschwindigkeit | Materialabtragsrate & Rauheit der Oberflächengüte. |

| Schnitttiefe | Abgetragenes Materialvolumen & Belastung von Werkzeug/Maschine. |

| Werkzeugmaterial/Geometrie | Geeignete Schnittgeschwindigkeiten, Spanabfuhr und Teilegüte. |

| Werkstückmaterial | Bestimmt die Ausgangsparameter für Geschwindigkeit, Vorschub und Werkzeugwahl. |

| Werkstückspannung/Steifigkeit | Verhindert Vibrationen (Rattern) und gewährleistet Genauigkeit und Werkzeugstandzeit. |

Bereit, Ihren Fräsprozess zu optimieren? Die richtige Laborausrüstung ist die Grundlage für Präzision und Effizienz. KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien zur Unterstützung der einzigartigen Bedürfnisse Ihres Labors. Ob Sie sich auf Materialabtrag, Oberflächengüte oder Maßhaltigkeit konzentrieren, wir haben die Lösungen, die Ihnen helfen, vorhersehbare, qualitativ hochwertige Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Projekte unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Kleine Spritzgießmaschine für Laboranwendungen

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Mini Planetenkugelmühle für Labormahlen

- Leistungsstarke Kunststoff-Zerkleinermaschine

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

Andere fragen auch

- Was ist die Schusskapazität einer Spritzgießmaschine? Optimieren Sie Ihre Schussgröße für makellose Teile

- Was kann man mit einer Spritzgussmaschine herstellen? Hochwertige Kunststoffteile effizient in Massenproduktion fertigen

- Was ist ein Vorteil des Spritzgusses? Erreichen Sie eine hohe Produktionsmenge mit unübertroffener Effizienz.

- Was ist die Formgebungstechnik? Ein Leitfaden zur Herstellung komplexer Teile in großen Stückzahlen

- Was ist der Unterschied zwischen Spritzguss und Druckformung? Ein Leitfaden zur Wahl des richtigen Verfahrens