Kurz gesagt, der Pyrolyseprozess wird von zwei Hauptkategorien von Faktoren bestimmt: den Prozessbedingungen, die Sie kontrollieren (wie Temperatur und Aufheizrate), und den inhärenten Eigenschaften des Ausgangsmaterials (dem verarbeiteten Material). Diese Faktoren wirken zusammen, um die endgültige Ausbeute und Zusammensetzung der drei Hauptprodukte zu bestimmen: feste Biokohle, flüssiges Bioöl und Pyrolysegas.

Das kritischste Konzept, das man verstehen muss, ist, dass die Pyrolyse kein einzelner, fester Prozess ist. Es ist eine abstimmbare Plattform, bei der die Anpassung spezifischer Faktoren – hauptsächlich Temperatur und Aufheizrate – es Ihnen ermöglicht, den Output gezielt zu verschieben, um die Produktion von fester Kohle, flüssigem Öl oder Gas zu begünstigen.

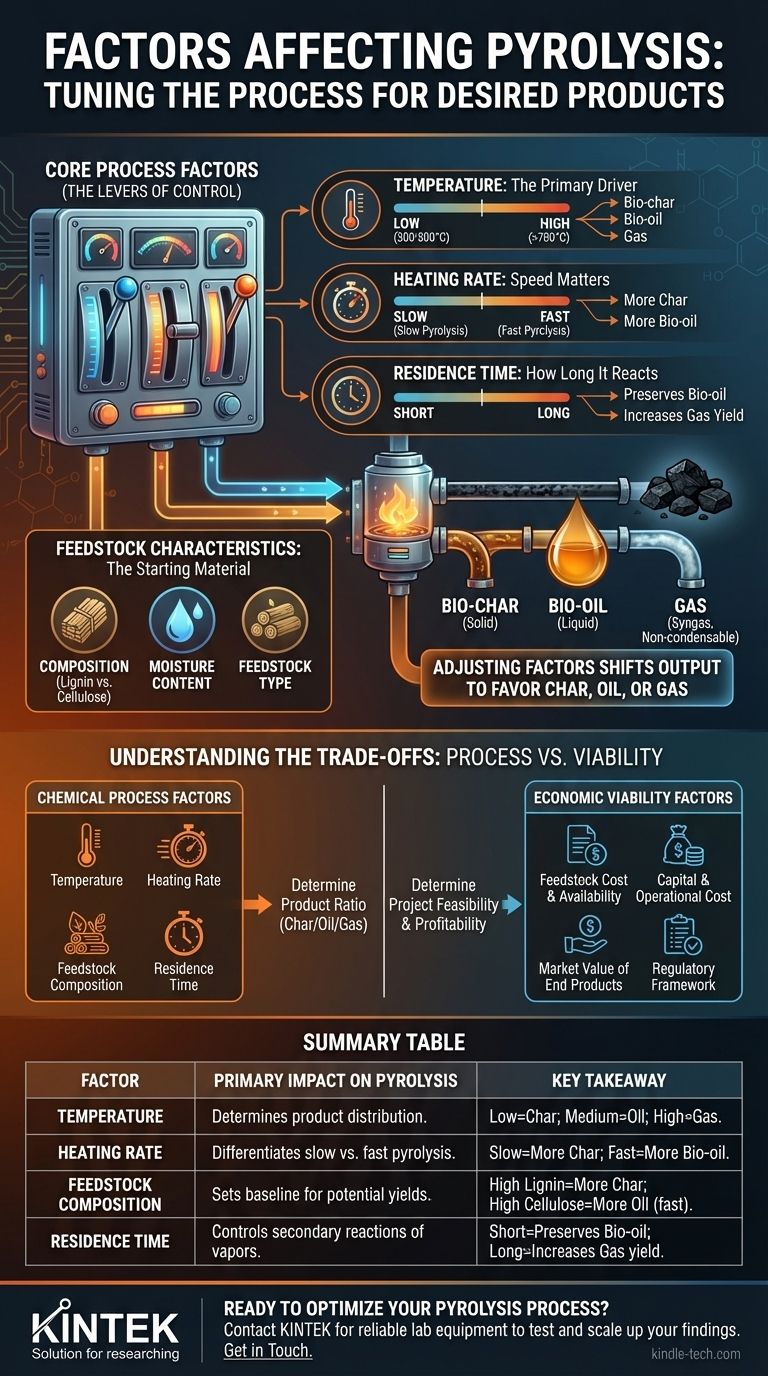

Wesentliche Prozessfaktoren: Die Kontrollhebel

Pyrolyse zu verstehen bedeutet, die Variablen zu verstehen, die Sie manipulieren können. Jeder dieser Faktoren wirkt wie ein Hebel, der es Ihnen ermöglicht, die Reaktion fein abzustimmen, um ein bestimmtes Ergebnis zu erzielen.

Temperatur: Der primäre Treiber

Die Temperatur ist der einflussreichste Einzelfaktor bei der Pyrolyse. Sie bestimmt direkt das Ausmaß und die Geschwindigkeit der thermischen Zersetzung.

Unterschiedliche Temperaturbereiche begünstigen unterschiedliche Produkte. Als Faustregel gilt, dass niedrigere Temperaturen (etwa 300–500 °C) die Produktion von fester Biokohle begünstigen. Mit steigender Temperatur (500–700 °C) begünstigt der Prozess die Produktion von flüssigem Bioöl. Bei sehr hohen Temperaturen (>700 °C) wird das thermische Cracken dominant, wodurch größere Moleküle in nicht kondensierbare Gase (Synthesegas) zerfallen.

Aufheizrate: Die Geschwindigkeit zählt

Die Aufheizrate gibt an, wie schnell das Ausgangsmaterial die Ziel-Pyrolysetemperatur erreicht. Dieser Faktor ist der Schlüsselunterschied zwischen „langsamer“ und „schneller“ Pyrolyse.

Eine langsame Aufheizrate (langsame Pyrolyse) gibt den kohlebildenden Reaktionen mehr Zeit und maximiert so die Ausbeute des festen Produkts. Umgekehrt zersetzt eine sehr schnelle Aufheizrate (schnelle Pyrolyse) das Material schnell, minimiert die Kohlebildung und maximiert die Ausbeute an Dämpfen, die dann zu flüssigem Bioöl kondensiert werden.

Zusammensetzung des Ausgangsmaterials: Das Ausgangsmaterial

Die chemische Zusammensetzung und die physikalischen Eigenschaften des Eingangsmaterials, des Ausgangsmaterials, bilden die Grundlage für den gesamten Prozess. Zu den wichtigsten Merkmalen gehören der Feuchtigkeitsgehalt und die Zusammensetzung von Zellulose, Hemizellulose und Lignin.

Materialien mit hohem Feuchtigkeitsgehalt benötigen mehr Energie zum Erhitzen, was die Prozesseffizienz beeinträchtigt. Materialien, die reich an Lignin sind (wie Holz), neigen dazu, mehr Biokohle zu produzieren, während solche, die reich an Zellulose sind, unter den richtigen Bedingungen oft mehr Bioöl liefern.

Verweilzeit: Wie lange es reagiert

Die Verweilzeit bezieht sich auf die Dauer, die das Material (oder sein Dampf) bei Reaktionstemperatur gehalten wird.

Eine kürzere Verweilzeit für Dämpfe ist bei der schnellen Pyrolyse entscheidend, um Sekundärreaktionen zu verhindern, bei denen die wertvollen Bestandteile des Bioöls zu Gasen mit geringerem Wert „gecrackt“ werden können. Längere Verweilzeiten, insbesondere bei hohen Temperaturen, erhöhen konstant die Gasausbeute.

Die Abwägungen verstehen: Prozess vs. Wirtschaftlichkeit

Es ist entscheidend, zwischen den Faktoren, die den chemischen Prozess selbst beeinflussen, und denen, die die wirtschaftliche Tragfähigkeit eines Pyrolyseprojekts beeinflussen, zu unterscheiden. Obwohl sie miteinander verbunden sind, sind sie nicht dasselbe.

Chemische Prozessfaktoren

Dies sind die oben diskutierten Variablen: Temperatur, Aufheizrate, Zusammensetzung des Ausgangsmaterials und Verweilzeit. Sie wirken sich direkt auf die Chemie aus und bestimmen das Verhältnis von Kohle, Öl und Gas, das Sie produzieren. Ein Fehlmanagement dieser Faktoren führt zu einem ineffizienten Prozess und unerwünschten Produktausbeuten.

Faktoren der wirtschaftlichen Tragfähigkeit

Diese Faktoren bestimmen, ob ein Pyrolysebetrieb finanziell sinnvoll ist. Ein chemisch perfekter Prozess kann scheitern, wenn die Wirtschaftlichkeit ungünstig ist.

Zu den wichtigsten wirtschaftlichen Faktoren gehören die Kosten und Verfügbarkeit des Ausgangsmaterials, die Kapital- und Betriebskosten der Pyrolysetechnologie und der Marktwert der Endprodukte (Biokohle, Bioöl, Synthesegas). Darüber hinaus können der lokale regulatorische Rahmen und die Verfügbarkeit von staatlichen Anreizen oder Fördermitteln die Durchführbarkeit eines Projekts bestimmen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Betriebsstrategie muss von Ihrem gewünschten Endprodukt bestimmt werden. Durch die Anpassung der zentralen Prozessfaktoren können Sie das Ergebnis steuern, um ein bestimmtes Ziel zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Bioöl liegt: Setzen Sie eine schnelle Pyrolyse mit moderaten Temperaturen (z. B. 500 °C), extrem hohen Aufheizraten und einer kurzen Verweilzeit der Dämpfe ein, um die Flüssigkeiten abzufangen, bevor sie sich zersetzen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Biokohle liegt: Wenden Sie eine langsame Pyrolyse mit niedrigeren Temperaturen (z. B. 400 °C) und langsamen Aufheizraten an, um der festen Kohlenstoffstruktur Zeit zur Bildung zu geben.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Gasproduktion liegt: Nutzen Sie sehr hohe Temperaturen (>700 °C), um eine vollständige thermische Zersetzung aller Komponenten in nicht kondensierbare Gase zu gewährleisten.

Letztendlich bedeutet die Beherrschung der Pyrolyse zu verstehen, dass Sie nicht nur Wärme anwenden; Sie führen eine kontrollierte Umwandlung durch, bei der jeder Faktor eine Wahl ist.

Zusammenfassungstabelle:

| Faktor | Hauptauswirkung auf die Pyrolyse | Wichtige Erkenntnis |

|---|---|---|

| Temperatur | Bestimmt die Produktverteilung. | Niedrig (300–500 °C) = Kohle; Mittel (500–700 °C) = Öl; Hoch (>700 °C) = Gas. |

| Aufheizrate | Unterscheidet langsame vs. schnelle Pyrolyse. | Langsam = Mehr Kohle; Schnell = Mehr Bioöl. |

| Zusammensetzung des Ausgangsmaterials | Legt die Basis für potenzielle Ausbeuten fest. | Hoher Ligninanteil = Mehr Kohle; Hoher Zelluloseanteil = Mehr Öl (bei schneller Pyrolyse). |

| Verweilzeit | Kontrolliert Sekundärreaktionen von Dämpfen. | Kurze Zeit = Erhält Bioöl; Lange Zeit = Erhöht die Gasausbeute. |

Bereit, Ihren Pyrolyseprozess zu optimieren?

Die richtige Laborausrüstung ist unerlässlich für die Erforschung und Perfektionierung der Faktoren, die die Pyrolyse steuern. KINTEK ist spezialisiert auf hochwertige Laborreaktoren, Öfen und Analysesysteme, die für die präzise Steuerung von Temperatur, Aufheizrate und Verweilzeit entwickelt wurden.

Wir liefern die zuverlässigen Werkzeuge, die Sie benötigen, um:

- Verschiedene Ausgangsmaterialien und Prozessbedingungen genau zu testen.

- Ihre Ergebnisse vom Labor auf die Pilotanlage zu skalieren.

- Konsistente, qualitativ hochwertige Ausbeuten an Biokohle, Bioöl oder Synthesegas zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Ausrüstung Sie bei der Beherrschung Ihrer Pyrolyse-Forschung und -Entwicklung unterstützen kann.

Nehmen Sie Kontakt für eine Beratung auf

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Bei welcher Temperatur beginnt die Holzpyrolyse? Steuern Sie den Prozess für Biokohle, Bioöl oder Synthesegas

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Wie werden Verbundwerkstoffe durch Sintern verarbeitet? Entwickelte Materiallösungen durch fortschrittliche thermische Bindung

- Was ist ein Rotationsretortenofen? Erzielen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen